一种立式压滤机单侧卸料系统及控制方法与流程

1.本发明涉及固液分离设备领域,特别涉及一种立式压滤机单侧卸料系统及控制方法。

背景技术:

2.立式压滤机作为一种自动化程度高,技术先进的固液分离设备,广泛应用于矿山、冶金、化工、制药、环保工程等行业。随着现代工业水平的提高,立式压滤机正在向大型化、智能化和多功能化发展。目前立式压滤机的动力系统采用液压系统,通过油路和换向阀的配合驱动压滤机的滤布行走,卸掉滤布上面的物料。

3.发明人在日常实践中,发现现有的技术方案具有如下问题:

4.现有申请号为200910019654.8,专利名称为立式全自动压滤机的中国发明专利,能够对物料进行固液分离,实现全自动卸料,但是由于板层结构和滤布行走路径的限制,立式压滤机的物料需要卸至过滤板的两侧,进行双侧卸料。在一些受生产环境限制等特殊生产情况或者客户特殊要求的生产场所需要将物料卸至过滤板的一侧,来实现立式压滤机单侧卸料时,现有的立式压滤机不能够满足上述需求。

5.有鉴于此,实有必要提供一种新的技术方案以解决上述问题。

技术实现要素:

6.为解决上述技术问题,本技术提供一种立式压滤机单侧卸料系统及控制方法,能够实现立式压滤机的单侧卸料。

7.一种立式压滤机单侧卸料系统,包括:

8.一控制模块;

9.一组或多组卸料单元,所述卸料单元包括滤板、滤布、滤布辊组;所述滤布辊组包括相互平行设置的一卸料辊和一回卷辊;所述回卷辊固设于所述滤板水平方向的一侧,所述卸料辊固设于所述滤板水平方向的另一侧;所述滤布一端与所述卸料辊周向边缘固定连接;所述滤布另一端与所述回卷辊周向边缘固定连接且缠绕设置于所述回卷辊;以及

10.一板层升降单元,所述板层升降单元与所述控制模块相连,在所述控制模块控制下实现所述滤板升降;

11.一滤布执行单元,所述滤布执行单元与所述控制模块相连,在所述控制模块控制下实现所述滤布辊组旋转。

12.优选的,所述滤布执行单元包括滤布执行i/o模块、滤布执行中间继电器、卸料模块和回卷模块;所述卸料模块、所述回卷模块、所述滤布执行i/o模块均与滤布执行中间继电器相连;所述卸料模块包括依次相连的卸料变频器、卸料电机热继电器、卸料电机;所述回卷模块包括依次相连的回卷变频器、回卷电机热继电器、回卷电机。

13.优选的,所述板层升降单元包括板层升降i/o模块、板层升降中间继电器、液压站、电磁换向阀组和液压缸组;所述板层升降i/o模块、板层升降中间继电器、电磁换向阀组三

者依次相连;所述液压缸组升降端与所述滤板固定连接;所述液压缸组通过电磁换向阀组与所述液压站相连。

14.优选的,所述卸料辊包括滤布槽和压布件;所述滤布槽沿所述卸料辊轴向设置;所述滤布槽的长度与所述滤布宽度相适应。

15.优选的,还包括油路动力单元;所述油路动力单元包括依次相连的油路控制i/o模块、油路控制中间继电器、接触器、热继电器、液压驱动电机。

16.优选的,还包括hmi模块;所述hmi模块与所述控制模块相连。

17.一种立式压滤机单侧卸料控制方法,包括:

18.通过hmi模块进行参数设定,启动控制模块;

19.控制油路动力单元,使液压驱动电机运行;

20.控制板层升降单元,将滤板打开;

21.控制滤布执行单元,使卸料辊与回卷辊转动,带动滤布进行卸料;

22.控制滤布执行单元,使卸料辊与回卷辊转动,带动滤布进行回卷;

23.控制板层升降单元,将滤板闭合,进入下一个过滤循环。

24.优选的,所述通过hmi模块进行参数设定,启动控制模块中,所述参数包括卸料时间、卸料转回卷缓冲时间、回卷时间、回卷结束后延时时间。

25.与现有技术相比,本技术至少具有以下有益效果:

26.(1)实现了立式压滤机的单侧卸料功能;

27.(2)滤布卸料时,灵活方便,单侧卸料功能及调整仅通过设定hmi界面内的对应参数即可实现。

附图说明

28.后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附

29.图中:

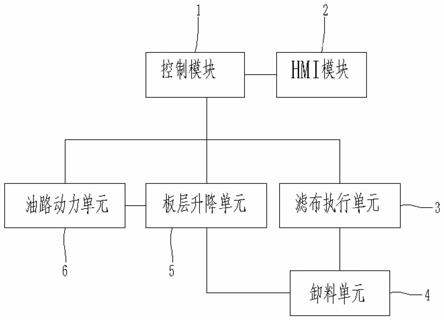

30.图1为本发明实施例的连接示意图;

31.图2为本发明实施例的卸料单元结构示意图;

32.图3为本发明实施例的卸料辊结构示意图;

33.图4为本发明滤布执行单元的部件连接示意图;

34.图5为本发明板层升降单元的部件连接示意图;

35.图6为本发明油路动力单元的部件连接示意图。

36.其中,上述附图包括以下附图标记:

37.1、控制模块,2、hmi模块,3、滤布执行单元,4、卸料单元,5、板层升降单元,6、油路动力单元;

38.31、滤布执行i/o模块,32、滤布执行中间继电器,33、回卷变频器,34、回卷电机热继电器,35、回卷电机,36、卸料变频器,37、卸料电机热继电器,38、卸料电机,

39.41、回卷辊,42、滤布,43、滤板,44、卸料辊,45、物料,

40.441、辊体,442、滤布槽,443、压布孔,

41.51、板层升降i/o模块,52、板层升降中间继电器,53、电磁换向阀组,54、液压缸组,55、液压站,

42.61、油路i/o模块,62、油路控制中间继电器,63、接触器,64、热继电器,65、液压驱动电机。

具体实施方式

43.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

44.图1所示是一种立式压滤机单侧卸料系统,包括控制模块1、hmi模块2、滤布执行单元3、卸料单元4、板层升降单元以及油路动力单元6。滤布执行单元3、板层升降单元5以及油路动力单元6均与控制模块1相连,控制模块1内存储预设的控制程序,能够对滤布执行单元3、板层升降单元5以及油路动力单元6进行控制。滤布执行单元3与卸料单元4相连,对其滤布的运动进行控制。另外,板层升降单元5也与卸料单元4相连,对其进行板层升降控制。油路动力单元6与板层升降单元5相连,为其供给动力液压油。hmi模块2与控制模块1相连,hmi模块2中的画面包含系统参数设定画面和控制按钮画面,能够进行参数设定和确定控制模块1是否执行相关操作。

45.如图2所示,卸料单元4包括由一回卷辊41和一卸料辊44组成的滤布辊组以及滤布42、滤板43。回卷辊41和卸料辊44相互平行设置,且两者通过轴承及轴承座的形式分别固设于滤板43水平方向的两侧,使得回卷辊41和卸料辊44能够随滤板43同步上下移动。滤布42一端与卸料辊44周向边缘固定连接,另一端与回卷辊41周向边缘固定连接且缠绕设置于回卷辊41表面,在卸料辊44及回卷辊41的转动作用下,改变缠绕于卸料辊44或回卷辊41的长度,使滤布42能够沿长度方向运动,实现卸料与回转。滤布42的长度不小于其运行方向上滤板43长度的两倍,使得在其运动范围内能够将上表面的物料45完全运送至卸料辊44一侧。

46.优选的,回卷辊41的外径小于卸料辊44的外径,使得在滤布42缠绕设置于回卷辊41后,其外径与卸料辊44的外径相同。进而使得立式压滤机在进行物料挤压时,滤布下表面与滤板43上表面平齐,紧贴滤板43上表面,在保证相邻滤板43之间密封的同时,减少滤板43对滤布42的磨损。

47.优选的,根据立式压滤机过滤面积的要求,卸料单元4可以设置一组或多组。

48.如图3所示,卸料辊44包括辊体441、滤布槽442、压布孔443以及压布件(图中未示出)。滤布槽442沿卸料辊44的轴向设置于辊体441上,其长度与滤布42的宽度相适应,使得滤布42能够伸入其中。压布孔443具有多件,沿卸料辊44的轴向设置,与滤布槽442连通,且其位置与滤布槽442的位置不相重合。压布孔443优选为螺纹孔,压布件优选为与压布孔443相适应的螺栓。螺栓与螺纹孔连接且其端部旋入滤布槽442内,以压紧的方式将滤布42固定于滤布槽442内,在卸料辊44旋转时,能够使滤布42缠绕于卸料辊44表面。回卷辊41与卸料辊44采用相同的结构进行滤布42固定,在此不再赘述。

49.如图4所示,滤布执行单元3包括滤布执行i/o模块31、滤布执行中间继电器32、回卷变频器33、回卷电机热继电器34、回卷电机35、卸料变频器36、卸料电机热继电器37和卸

料电机38。其中,回卷变频器33、回卷电机热继电器34和回卷电机35依次相连组成回卷模块,卸料变频器36、卸料电机热继电器37和卸料电机38依次相连组成卸料模块。所述卸料模块、所述回卷模块、滤布执行i/o模块31均与滤布执行中间继电器32相连。

50.卸料电机38与卸料辊44通过联轴器进行连接,在卸料电机38的转速不能满足卸料辊44旋转要求时,卸料电机38也可通过减速机和联轴器与卸料辊44连接。回卷电机35以同样的方式与回卷辊41连接,在此不再赘述。

51.优选的,回卷变频器33及卸料变频器36均为型号相同的低压三相变频器,回卷电机35及卸料电机38是型号完全相同的三相异步电动机,回卷电机热继电器34及卸料电机热继电器37优选为型号相同的热继电器。通过采用型号相同的元器件及启停信号,能够有效控制卸料电机、回卷电机各自的同步性及卸料电机和回卷电机的协调性。

52.如图5所示,板层升降单元5包括板层升降i/o模块51、板层升降中间继电器52、电磁换向阀组53、液压缸组54和液压站55,其中板层升降i/o模块51、板层升降中间继电器52、电磁换向阀组53三者依次相连。液压缸组54升降端与滤板43固定连接。液压缸组54通过油路与电磁换向阀组53相连,电磁换向阀组53通过油路与液压站55相连,液压站55能够供给液压油并依靠电磁换向阀组53的换向作用对液压缸组54进行升降。

53.如图6所示,油路动力单元6包括依次相连的油路控制i/o模块61、油路控制中间继电器62、接触器63、热继电器64和液压驱动电机65,通过控制液压驱动电机65的通断电来实现液压站55的液压油供给或停止。

54.一种立式压滤机单侧卸料系统的各部件之间紧密联系,构成完整的整体,能够实现立式压滤机的单侧卸料,各部件之间不可单独割裂,相似功能单独部件的叠加并不能够解决本发明创造的相应技术问题。

55.具体的,进行控制时,在压滤机hmi模块2画面内找到与单侧卸料功能相关的参数并进行参数设定,包括卸料时间设定、卸料转回卷缓冲时间设定、回卷时间设定、回卷结束后延时时间设定。

56.相关参数设定完毕后,按下启动按钮,启动控制模块1。

57.首先控制模块1执行预设的控制程序,发出的控制信号经油路i/o模块61接通油路控制中间继电器62,油路控制中间继电器62通过触点接通接触器63,接触器63经热继电器64驱动液压驱动电机65运行。

58.其次,控制模块1执行预设的控制程序,发出控制信号经板层升降i/o模块51接通板层升降中间继电器52,板层升降中间继电器52通过触点接通电磁换向阀组53,使油路与液压缸组54之间连通,使滤板43打开。

59.接着,控制模块1执行预设控制程序,进入卸料与回卷流程,发出控制信号经滤布执行i/o模块31接通滤布执行中间继电32,滤布执行中间继电32通过触点同时接通卸料变频器36和回卷变频器33,卸料变频器36经卸料电机热继电器37同步驱动卸料电机38,回卷变频器33经回卷电机热继电器34同步驱动回卷电机35。卸料电机38与回卷电机35相互配合,完成卸料与回卷流程。

60.其中,卸料与回卷流程操作具体包括:

61.控制信号经滤布执行i/o模块31接通滤布执行中间继电32的卸料启停信号和卸料(频率)给定信号,卸料变频器36以卸料启停信号为正转信号启动运行,并以卸料(频率)给

定信为给定值进行输出,卸料变频器36的输出经卸料电机热继电器37同步分配给卸料电机38。同时回卷变频器33以卸料启停信号为反转信号启动运行,并以卸料(频率)给定信为给定值进行输出,回卷变频器33的输出经回卷电机热继电器34,驱动滤布42向左运行,将滤布42上的物料45卸掉。定时时间达到设定的卸料时间设定值后,控制信号经滤布执行i/o模块31断开滤布执行中间继电32的卸料启停信号和卸料(频率)给定信号,卸料变频器36和回卷变频器33同时停止运行,达到同时停止卸料电机38和回卷电机35的目的。定时时间达到卸料转回卷缓冲时间设定值后,进行回卷操作,控制信号经滤布执行i/o模块31接通滤布执行中间继电32的回卷启停信号和回卷(频率)给定信号,卸料变频器36以回卷启停信号为反转信号启动运行,并以回卷(频率)给定信为给定值进行输出,卸料变频器36的输出经卸料电机热继电器37同步分配给卸料电机38。同时回卷变频器33以回卷启停信号为正转信号启动运行,并以回卷(频率)给定信为给定值进行输出,回卷变频器33的输出经回卷电机热继电器34同步分配给回卷电机35。整体驱动滤布42向右运行,将滤布42进行与卸料方向相反的回卷过程。定时时间达到设定的回卷时间设定值后,控制信号经滤布执行i/o模块31断开滤布执行中间继电32的回卷启停信号和回卷(频率)给定信号,卸料变频器36和回卷变频器33同时停止运行,达到同时停止卸料电机38和回卷电机35的目的。定时时间达到回卷结束后延时时间设定值后,结束卸料与回卷流程。

62.最后,控制模块1执行预设控制程序,发出控制信号经板层升降i/o模块51接通板层升降中间继电器52,板层升降中间继电器52通过触点接通电磁换向阀组53,使油路与液压缸组54之间连通,使滤板43闭合。

63.为了便于描述,在这里可以使用空间相对术语,如“在......之上”、“在......上方”、“在......上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在......上方”可以包括“在......上方”和“在......下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

64.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、工作、器件、组件和/或它们的组合。

65.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。

66.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1