沉淀分离装置的制作方法

1.本发明属于物料分离装置领域,尤其涉及沉淀分离装置。

背景技术:

2.目前,随着节能环保理念逐渐深入人心,废品回收领域日渐倍受重视;由于日常生活中电器产品内含有大量的塑料制品,且该类塑料制品多数与其他物料一起混合制造,因此分离就需要经过一定的工艺以及工序。

3.目前人们一般利用沉淀分离装置来实现旧电器产品内的塑料混合物的分离回收,在工作过程中,先在分离沉淀池内注入有分离液,再将混合物料放入分离液中,最后通过各自的收集装置便能够实现从而实现浮料和沉料的分离和回收。但是由于部分塑料混合料可能会存有连接比较紧固的问题,在短暂接触分离液后并未能够实现浮料和沉料的分离,导致了出现浮料连着沉料一同沉入底部并从沉料出口送出的情况,无法达到浮沉料充分分离的目的。

技术实现要素:

4.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种能够将浮料和沉料分离更充分,分离效果更佳的沉淀分离装置。

5.本发明的目的采用如下技术方案实现:

6.沉淀分离装置,包括:

7.壳体,设有用于容纳分离液的容纳腔、浮料出口以及沉料出口,所述壳体的底部为多级阶梯结构,所述多级阶梯结构的每一级均呈倾斜向上设置且下一级阶梯起始端高度低于上一级阶梯的末端高度;

8.浮料排料装置,用于将浮料从所述浮料出口排出;

9.多个沉料排料装置,一一对应设置于所述多级阶梯结构的每一级上,用于将沉料沿着所述多级阶梯结构逐级向上输送并从所述沉料出口排出。

10.进一步地,所述多级阶梯结构的底部对应所述沉料排料装置设有放置凹槽。

11.进一步地,所述壳体设有将沉料导向所述放置凹槽的斜面。

12.进一步地,所述壳体设有与所述沉料排料装置相适配的排料通道。

13.进一步地,所述浮料出口和沉料出口在所述壳体上的设置高度均高于所述壳体内能够容纳的分离液的高度。

14.进一步地,还包括用于将塑料混合物分散的分料装置,所述分料装置设置于所述容纳腔内。

15.进一步地,所述分料装置为分料辊筒以及用于驱动所述分料辊筒动作的分料驱动器,所述分料辊筒的侧壁上设有多个分料片。

16.进一步地,还包括用于清洗浮料的清洗装置,所述清洗装置设置于所述容纳腔的上层。

17.进一步地,所述清洗装置为多个清洗辊筒以及用于驱动所有所述清洗辊筒动作的清洗驱动器,所述清洗辊筒的侧壁上设有多个清洗拨片。

18.进一步地,所述浮料排料装置包括链条传送组件、设置于所述链条传送组件上的多个拨动件以及用于驱动所述链条传送组件动作的拨动驱动器,所述拨动件上间隔设置有多个刮料爪。

19.相比现有技术,本发明的有益效果在于:

20.本发明的沉淀分离装置在使用时,工作人员可先在壳体的容纳腔中倒入分离液直至其装满大部分容纳腔,之后再将塑料混合料倾倒入分离液中,此时塑料混合料在接触到分离液后会进行浮料和沉料的分离,分出的浮料将会在浮料排料装置的作用下从浮料出口排出,而沉料则因自重沉入到壳体的底部,并在多个沉料排料装置的作用下沿着每一级阶梯结构逐级输送,同时在每两级阶梯在交接时,沉料会因为高度差和在两排料装置作用下在进行分离,使得沉料中混合的浮料被分离出,最后沉料从沉料出口排出。本方案通过多级阶梯结构以及多个沉料排料装置的设置,使得沉料能够经过多次搅拌,最终使得塑料混合料的沉料和浮料分离的更加彻底,提高后续流程的精度。

附图说明

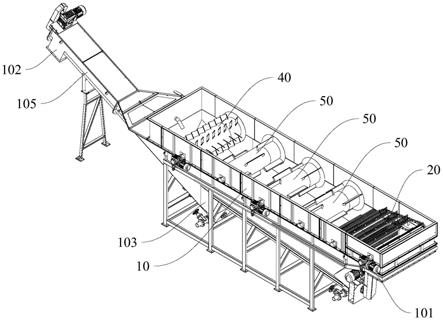

21.图1是本发明沉料分离装置优选实施方式的结构示意图;

22.图2是本发明沉料分离装置优选实施方式的剖视图;

23.图3是本发明多级阶梯结构优选实施方式的正视图;

24.图4是本发明分料装置优选实施方式的结构示意图;

25.图5是本发明清洗装置优选实施方式的结构示意图;

26.图6是本发明浮料排料装置优选实施方式的结构示意图。

27.其中,图中各附图标记:

28.10、壳体;101、浮料出口;102、沉料出口;103、多级阶梯结构;1031、放置凹槽;104、斜面;105、排料通道;20、浮料排料装置;201、链条传送组件;202、拨动件;2021、刮料爪;203、拨动驱动器;30、沉料排料装置;40、分料装置;401、分料辊筒;4011、分料片;402、分料驱动器;50、清洗装置;501、清洗辊筒;5011、清洗拨片;502、清洗驱动器。

具体实施方式

29.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

30.本发明参照图1-图2所示,包括壳体10、浮料排料装置20以及多个沉料排料装置30,壳体10设有用于容纳分离液的容纳腔、浮料出口101以及沉料出口102,所述壳体10的底部为多级阶梯结构103,多级阶梯结构103的每一级均呈倾斜向上设置且下一级阶梯起始端高度低于上一级阶梯的末端高度;浮料排料装置20用于将浮料从所述浮料出口101排出;多个沉料排料装置30一一对应设置于所述多级阶梯结构103的每一级上,用于将沉料沿着所述多级阶梯结构103逐级向上输送并从所述沉料出口102排出。本方案在使用时,工作人员可先在壳体10的容纳腔中倒入分离液直至其装满大部分容纳腔,之后再将塑料混合料倾倒

入分离液中,此时塑料混合料在接触到分离液后会进行浮料和沉料的分离,分出的浮料将会在浮料排料装置20的作用下从浮料出口101排出,而沉料则因自重沉入到壳体10的底部,并在多个沉料排料装置30的作用下沿着每一级阶梯结构逐级输送,同时在每两级阶梯在交接时,沉料会因为高度差和在两排料装置作用下在进行分离,使得沉料中混合的浮料被分离出,最后沉料从沉料出口102排出。通过多级阶梯结构103以及多个沉料排料装置30的设置,使得沉料能够经过多次搅拌,最终使得塑料混合料的沉料和浮料分离的更加彻底,提高后续流程的精度。

31.作为本发明的优选实施例,其还可具有以下附加技术特征:

32.本实施例中,参照图3所示,所述多级阶梯结构103的底部对应所述沉料排料装置30设有放置凹槽1031。通过该设置,首先使得沉料排料装置30稳定安装固定在放置槽体内,同时还能够使得沉在壳体10底部的沉料慢慢落入到放置槽体内,最后在沉料排料装置30的作用下进行输送,沉料输送效果更佳。具体的,所述沉料排料装置30为螺旋输送装置,所述放置凹槽1031为条状弧形槽。在其他实施方式中,放置凹槽1031的形状主要对应沉料排料装置30的结构进行设计,例如当沉料排料装置30为气缸推杆时,则放置槽体对应推杆的形状进行设计,并不局限于上述的实现方式。

33.参照图3所示,结合上述的放置凹槽1031的设计,所述壳体10设有将沉料导向所述放置凹槽1031的斜面104。通过斜面104的设置,能够使得沉料在塑料混合料分离出来之后,会沿着斜面104逐渐滑动到放置凹槽1031中,防止出现有沉料散落在壳体10的底部而没有被输送出去的情况发生。具体的,壳体10的四个侧面均设置为斜面104,使得各个位置分离出的沉料均会接触到侧面的斜面104而被导向放置凹槽1031中,最后被沉料排料装置30输送出。

34.本实施例中,参照图1-图2所示,所述壳体10设有与所述沉料排料装置30相适配的排料通道105。通过排料通道105的设置,能够使得排料通道105的空间与沉料排料装置30的大小相适配,在沉料排料装置30运作时,沉料会随着沉料排料装置30的动作一并运作,不会在堆积在其他位置造成堵塞或者分散在沉料排料装置30没接触到的死角处导致没有被输送出去,影响沉料输送的效率。

35.本实施例中,参照图1-图2所示,所述浮料出口101和沉料出口102在所述壳体10上的设置高度均高于所述壳体10内能够容纳的分离液的高度。通过该设置,沉料和浮料在分离之后,会随着沉料排出装置和浮料排出装置分别作用下输送至高于液面的浮料出口101和沉料出口102,最后排出装置外部。相较于其他设置方式,高于液面的设置方式能够减少沉料和浮料在排出过程中对分离液的损耗,减省成本。

36.本实施例中,参照图4所示,还包括用于将塑料混合物分散的分料装置40,所述分料装置40设置于所述容纳腔内。通过分料装置40的设置,能够使得塑料的混合料在分离液的分离作用下,同时也会受到分料装置40的作用,更好的实现浮料和沉料的分离,分离更加彻底。其中分料装置40直接设置在壳体10倾倒混合的入口处,确保混合料进入到分离液之后能够快速接触到分料装置40,分料效果更佳明显。具体的,所述分料装置40为分料辊筒401以及用于驱动所述分料辊筒401动作的分料驱动器402;分料辊筒401可转动的设置在壳体10上,同时分料辊筒401的侧壁上设有多个分料片4011,在使用时通过分料驱动器402驱动分料辊筒401转动便可实现将混合料打散,有助于沉浮料的分离。

37.本实施例中,参照图4所示,其中分料片4011有多组且均环绕着分料辊筒401的侧壁进行设置,同时相邻两组两分料片4011的倾斜方向相反。通过多组分料的设置,能够增加对混合料的接触,并在沉料分离出来之后能够挤压向下使其沉入底部,同时多个分料片4011设计为倾斜方向相反,能够使得分料滚筒在转动过程中,分料片4011对混合料有不同方向上的接触,使得沉浮料分离更加彻底。

38.本实施例中,参照图5所示,还包括用于清洗浮料的清洗装置50,所述清洗装置50设置于所述容纳腔的上层,通过上述设置,能够将分离出的浮料再进行清洗分类,确保不会有沉料夹杂在浮料上。其中清洗装置50设置在分料装置40后方,作为分料流程后的第二道把控工序,通过分料装置40分离出的浮料沿着液面浮动到清洗装置50工位后,清洗装置50便会将其再混合分离液进行清洗,使其与分离液充分接触,最终使得浮料中夹杂的沉料能够被分离出沉入底部。

39.本实施例中,参照图5所示,所述清洗装置50为多个清洗辊筒501以及用于驱动所有所述清洗辊筒501动作的清洗驱动器502,每个清洗辊筒501均可转动的设置在壳体10上,同时其转动的方向与分料辊筒401的方向相同,在使用时,通过启动清洗驱动器502便能够驱动壳体10进行转动,同时清洗辊筒501转动过程中会搅动分离液液面,使得液面上方的浮料逐渐的移动进入到下方的清洗辊筒501上进行清洗流程。通过上述多组清洗辊筒501的设置,能够通过增加工序的数量来提高清洗流程的分离效果,使得最后沉浮料分离更加彻底。

40.参照图5所示,具体的,所述清洗辊筒501的侧壁上设有多个清洗拨片5011,其中清洗拨片5011沿着清洗辊筒501的轴向设置于清洗辊筒501的侧壁上,清洗拨片5011的非固定端上还设有弯折部,通过上述设置,使得清洗辊筒501在转动过程中,能够通过多个清洗拨片5011与混合料发生接触并按压其进入分离液中进行充分接触,同时清洗拨片5011沿轴向设置和弯折部也能够防止在按压混合料进入分离液的过程中,混合料从清洗拨片5011中脱离的情况发生。

41.本实施例中,参照图6所示,所述浮料排料装置20包括链条传送组件201、设置于所述链条传送组件201上的多个拨动件202以及用于驱动所述链条传送组件201动作的拨动驱动器203,所述拨动件202上间隔设置有多个刮料爪2021。其中浮料排料装置20设置于清洗装置50的后方,在混合料依次经过上述的分料装置40和清洗装置50之后,最后才能被浮料排料装置20从浮料出口101处送出。在使用时,通过启动拨动驱动器203使得链条出传送组件动作,此时设置在链条上拨动件202也会随着链条进行转动,并在转动的过程中将液面上的浮料捞起,最后在浮料出口101处排出,完成对浮料的分料。通过多个拨动件202的设置能够增加对液面上浮料的捞起的频率,防止部分浮料被漏掉,影响出料效果。同时在拨动件202上垂直设置有多个刮料爪2021以此增加拨动件202的捞浮料的作用面积,增加捞浮料的效率。

42.本实施例中参照图6所示,结合上述设置,多个刮料爪2021间隔设置在拨动件202上,该设置除了实现上述的提高捞浮料效率的目的外,同时在捞浮料的过程中也能够使得分离液从刮料爪2021之间的间隙中留出最后重新流会到容纳腔中,减少在排出浮料的过程中对分离液造成损耗。

43.在不出现冲突的前提下,本领域技术人员可以将上述附加技术特征自由组合以及叠加使用。

44.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1