一种异氰酸酯微囊及其制备方法

1.本发明涉及微囊复合材料技术领域,具体涉及一种异氰酸酯微囊及其制备方法。

背景技术:

2.异氰酸酯具有较高的活性,其分子结构易于设计,被广泛应用于各行各业,包括胶黏剂、涂料、医药、农业和复合材料等领域。然而,由于异氰酸酯过高,且部分异氰酸酯挥发具有一定的毒性,也不易储存及运输;同时,液态异氰酸酯易挥发,释放不良气味,在使用过程中对人体及环境有害。因此,有必要研究一种异氰酸酯微囊,通过壁材对异氰酸酯的包覆以提高稳定性。

3.专利号为cn201610423318.x,名称为功能性交联剂-异氰酸酯微囊及其制备方法的中国专利,通过加入扩链剂和复合乳化剂对异氰酸酯包覆形成功能性交联剂-异氰酸酯微囊,可延长储存期,且较稳定。专利号为cn201710826606.4,名称为一种异氰酸酯微囊及其制备方法的中国专利,以明胶-阿拉伯树胶为壁材的异氰酸酯微囊,在保留了大量异氰酸酯原有活性基团的前提下,同时还具有优异的稳定性。专利号为cn201910057948.3,名称为一种异氰酸酯微囊及其制备方法的中国专利,以高分子聚合物为囊壁,以异氰酸酯为微芯制备异氰酸酯微囊,同样解决异氰酸酯的时效期短、稳定性差的问题。上述的三种方案虽然使异氰酸酯保持较高的活性,但是其囊壁结构过于牢固,不易破囊,应用场景有限,尤其是限制了其在自修复材料领域的发展。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种异氰酸酯微囊,其能够提高异氰酸酯的稳定性,将液态异氰酸酯固态化,同时该微囊可控制释放,可作为修复剂赋予基材自修复能力。

5.本发明的目的之二在于提供一种异氰酸酯微囊的制备方法,能制备稳定性高的异氰酸酯微囊,减少副反应的产生,容易控制异氰酸酯微囊的粒径。

6.本发明的目的之一采用如下技术方案实现:

7.一种异氰酸酯微囊,以异氰酸酯为微芯,以低熔点有机物为囊壁包覆所述微芯,所述异氰酸酯微囊包括以下质量百分比的原料组分:

8.分散介质30~87%,异氰酸酯5~40%,低熔点有机物1~30%。

9.进一步地,所述分散介质为水、二甲基硅油、液体石蜡、c5-18-全氟烷、十六氟庚烷、全氟三丁胺中的至少一种。

10.进一步地,所述分散介质为水或水与二甲基硅油、液体石蜡、c5-18-全氟烷、十六氟庚烷、全氟三丁胺中的至少一种组成的混合物时,所述异氰酸酯微囊还包括乳化剂和酸性稳定剂,所述异氰酸酯微囊由以下质量百分比的原料组分组成:

11.分散介质30~87%,乳化剂0.1~7%,异氰酸酯5~40%,低熔点有机物1~30%,酸性稳定剂0.1~3%。

12.进一步地,所述分散介质为二甲基硅油、液体石蜡、c5-18-全氟烷、十六氟庚烷、全氟三丁胺中的至少一种时,所述异氰酸酯微囊包括以下质量百分比的原料组分:

13.分散介质30~87%,乳化剂0~7%,异氰酸酯5~40%,低熔点有机物1~30%,酸性稳定剂0~3%。

14.进一步地,所述异氰酸酯微囊由以下质量百分比的原料组分组成:

15.分散介质30~87%,异氰酸酯5~40%,低熔点有机物1~30%。

16.进一步地,所述乳化剂为蓖麻油聚氧乙烯醚、十二烷基硫酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠、聚乙烯醇、羧甲基纤维素钠、聚乙烯醇、吐温、司盘中的至少一种;

17.所述酸性稳定剂为甲酸、乙酸、磷酸、硫酸、盐酸、氯化铵和硫酸铵中的至少一种。

18.进一步地,所述低熔点有机物为熔点40-90℃的有机物,且所述低熔点有机物分子中所含的活性官能团的个数不大于1;其中所述活性官能团为胺基、羟基、羧基、羧基中的任一种或两种以上。

19.进一步地,所述低熔点有机物为固体蜡、硬脂酸、硬脂醇、单硬脂酸甘油酯、三硬脂酸甘油酯、固态烷烃中的至少一种。

20.本发明的目的之二采用如下技术方案实现:

21.一种异氰酸酯微囊的制备方法,包括以下步骤:

22.(1)将低熔点有机物加热融化,然后加入异氰酸酯混合均匀,得到分散相;

23.(2)将乳化剂、分散介质和酸性稳定剂混合均匀,升温至低熔点有机物的熔融温度,得到连续相;

24.(3)将所述的分散相加入到连续相中,混合,搅拌,分散,得到混合液;

25.(4)将所述低熔点有机物进行降温处理,过滤,洗涤,干燥,得到异氰酸酯微囊。

26.进一步地,步骤(1)中,加热的温度为低熔点化合物的熔点温度;

27.步骤(2)中,所述分散介质的ph值为2~7;

28.步骤(3)中,所述搅拌的转速为600~3000rpm/min;

29.步骤(4)中,所述降温处理的降温速率为0.5℃/min-5℃/min,降温至低熔点有机物凝固点以下。本发明降温速率应当适当地控制,降温速率过快,分子移动速率小于降温速率,微囊成囊情况较差,其包封率低,形貌不规整;降温速率过低制备效率降低。

30.相比现有技术,本发明的有益效果在于:

31.本发明的一种异氰酸酯微囊,以低熔点有机物为囊壁,以异氰酸酯为微芯;该异氰酸酯微囊能够提高异氰酸酯的稳定性,并且能够延长异氰酸酯的适用期,阻隔与活性成分的反应,将液态异氰酸酯固态化,控制释放异氰酸酯,提高其附加值;同时该微囊具有较高的活性,易破囊,可控制释放,可作为修复剂赋予基材自修复能力。

32.本发明的一种异氰酸酯微囊的制备方法,通过低熔点有机物的融熔冷凝缩合制备异氰酸酯微囊,即在分散介质中低熔点有机物融熔后再冷凝缩合析出,包裹异氰酸酯,且在酸性环境下进行冷凝缩合,能够抑制异氰酸酯与活性氢的副反应的进行。

33.进一步地,本发明的氰酸酯微囊具有较高的活性,根据实施例的数据可知,本发明的异氰酸酯微囊中,-nco基团含量(活性基团)高达23%(所使用的异氰酸酯中-nco含量为29%时),呈分散的球型颗粒,粒径可控,具有使用、运输、储存方便等优势。

附图说明

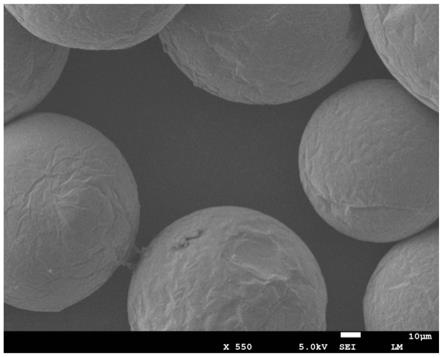

34.图1为本发明实施例1中制备的异氰酸酯微囊的扫描电子显微镜图。

具体实施方式

35.下面,结合附图与具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

36.实施例1

37.一种异氰酸酯微囊,其特征在于,以异氰酸酯为微芯,以低熔点有机物为囊壁包覆所述微芯,所述异氰酸酯微囊包括以下质量百分比的原料组分:

38.分散介质67%,低熔点有机物12%,乳化剂2%,异氰酸酯18%,酸性稳定剂1%。

39.其中,分散介质为水;低熔点有机物为硬脂酸;乳化剂为羧甲基纤维素钠;异氰酸酯为多亚甲基多苯基多异氰酸酯(papi);酸性稳定剂为盐酸。

40.异氰酸酯微囊的具体制备方法如下:

41.(1)将硬脂酸72℃下加热至熔融,然后加入多亚甲基多苯基多异氰酸酯混合均匀得到分散相;

42.(2)将羧甲基纤维素钠、盐酸、水混合均匀,加热至72℃,得到连续相;

43.(3)将上述的分散相加入到连续相中,混合,机械搅拌(1200rpm),得到乳液;

44.(4)将上述乳液持续搅拌并进行降温(5℃/min)处理,降至硬脂酸的凝固点以下时,过滤,洗涤,干燥得到异氰酸酯微囊。

45.图1为本发明实施例1制备的异氰酸酯微囊的扫描电子显微镜图;由图可知,本发明制备的异氰酸酯微囊呈现表面光滑的球型。

46.实施例2

47.一种异氰酸酯微囊,其特征在于,以异氰酸酯为微芯,以低熔点有机物为囊壁包覆所述微芯,所述异氰酸酯微囊包括以下质量百分比的原料组分:

48.分散介质60%,低熔点有机物12%,乳化剂2%,异氰酸酯25%,酸性稳定剂1%。

49.其中,分散介质为二甲基硅油;低熔点有机物为固体蜡;乳化剂为十二烷基硫酸钠;异氰酸酯为甲苯-2,4-二异氰酸酯;酸性稳定剂为甲酸。

50.异氰酸酯微囊的具体制备方法如下:

51.(1)将固体蜡在70℃下加热至熔融,然后加入甲苯-2,4-二异氰酸酯混合均匀得到分散相;

52.(2)将十二烷基硫酸钠、甲酸、二甲基硅油混合均匀,加热至70℃,得到连续相;

53.(3)将上述的分散相加入到连续相中,混合,机械搅拌(1600rpm),得到乳液;

54.(4)将上述乳液持续搅拌并进行降温(5℃/min)处理,降至固体蜡的凝固点以下时,过滤,洗涤,干燥得到异氰酸酯微囊。

55.实施例3

56.一种异氰酸酯微囊,其特征在于,以异氰酸酯为微芯,以低熔点有机物为囊壁包覆所述微芯,所述异氰酸酯微囊包括以下质量百分比的原料组分:

57.分散介质60%,低熔点有机物12%,乳化剂2%,异氰酸酯25%,酸性稳定剂1%。

58.其中,分散介质为液体石蜡;低熔点有机物为硬脂醇;乳化剂为蓖麻油聚氧乙烯醚;异氰酸酯为多亚甲基多苯基多异氰酸酯;酸性稳定剂为磷酸。

59.异氰酸酯微囊的具体制备方法如下:

60.(1)将硬脂醇在60℃下加热至熔融,然后加入多亚甲基多苯基多异氰酸酯混合均匀得到分散相;

61.(2)将多亚甲基多苯基多异氰酸酯、磷酸、液体石蜡混合均匀,加热至60℃,得到连续相;

62.(3)将上述的分散相加入到连续相中,混合,机械搅拌(1600rpm),得到乳液;

63.(4)将上述乳液持续搅拌并进行降温(3℃/min)处理,降温至硬脂醇的凝固点以下时,过滤,洗涤,干燥得到异氰酸酯微囊。

64.实施例4

65.一种异氰酸酯微囊,其特征在于,以异氰酸酯为微芯,以低熔点有机物为囊壁包覆所述微芯,所述异氰酸酯微囊包括以下质量百分比的原料组分:

66.分散介质60%,低熔点有机物12%,乳化剂2%,异氰酸酯25%,酸性稳定剂1%。

67.其中,分散介质为全氟三丁胺;低熔点有机物为固体蜡;乳化剂为聚乙烯醇;异氰酸酯为甲苯-2,4-二异氰酸酯;酸性稳定剂为盐酸。

68.异氰酸酯微囊的具体制备方法如下:

69.(1)将硬脂醇在70℃下加热至熔融,然后加入甲苯-2,4-二异氰酸酯混合均匀得到分散相;

70.(2)将聚乙烯醇、盐酸、全氟三丁胺混合均匀,加热至70℃,得到连续相;

71.(3)将上述的分散相加入到连续相中,混合,机械搅拌(2000rpm),得到乳液;

72.(4)将上述乳液持续搅拌并进行降温(3℃/min)处理,降温至低硬脂醇的凝固点以下时,过滤,洗涤,干燥得到异氰酸酯微囊。

73.实施例5

74.一种异氰酸酯微囊,其特征在于,以异氰酸酯为微芯,以低熔点有机物为囊壁包覆所述微芯,所述异氰酸酯微囊包括以下质量百分比的原料组分:

75.分散介质60%,低熔点有机物14%,异氰酸酯26%。

76.其中,分散介质为全氟三丁胺;低熔点有机物为固体蜡;异氰酸酯为甲苯-2,4-二异氰酸酯。

77.异氰酸酯微囊的具体制备方法如下:

78.(1)将固体蜡在70℃下加热至熔融,然后加入甲苯-2,4-二异氰酸酯混合均匀得到分散相;

79.(2)将全氟三丁胺加热至70℃,得到连续相;

80.(3)将上述的分散相加入到连续相中,混合,机械搅拌(1600rpm),得到乳液;

81.(4)将上述乳液持续搅拌并进行降温(5℃/min)处理,降温至固体蜡的凝固点以下时,过滤,洗涤,干燥得到异氰酸酯微囊。

82.由以上实施例可知,本发明的异氰酸酯微囊以低熔点有机物为囊壁,以异氰酸酯为囊芯,是一种低熔点有机物包裹异氰酸酯微囊,该异氰酸酯微囊能够提高异氰酸酯的稳定性,并且能够延长异氰酸酯的适用期,阻隔与活性成分的反应,将液态异氰酸酯固态化,

控制释放异氰酸酯,提高其附加值;此外,本发明制备微囊所用囊壁为通过融熔冷凝缩合制得,不同于其他制备方法,该方法既可针对以水作为分散介质进行制备,也可以采用非水的分散介质制备异氰酸酯微囊,且稳定更佳,可不添加乳化剂、酸性稳定剂也能具有良好的包覆效果。

83.本发明采用融熔冷凝缩合法制备的异氰酸酯微囊,制备的微囊具有较高的活性,-nco%含量高达22.5%(所使用的异氰酸酯的-nco%为29%时),且基本无气味,呈分散、外面表面光滑的球型颗粒,粒径可控,具有使用、运输、储存方便等优势。

84.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1