一种制备六氟化钨的装置和方法与流程

1.本发明涉及电子特种气体生产技术领域,具体涉及一种制备六氟化钨的装置和方法。

背景技术:

2.六氟化钨(wf6)为无色气体或浅黄色液体,固体为易潮解的白色结晶,在潮湿空气中冒烟。半导体材料的制备中,高纯度的wf6通常用于化学气相沉积(cvd)和原子层沉积(ald)的单元操作,以生产钨接触插头和硅化钨电极,特别是用它制成的wsi2可用作大规模集成电路(lsi)中的配线材料。

3.目前,工业上生产六氟化钨的方法主要有以下两种:(1)以氟气作为氟化剂与钨反应制备wf6(反应式为w+3f2→

wf6),(2)以nf3作为氟化剂与钨反应制备六氟化钨气体(反应式为w+2nf3→

wf6+n2),上述反应一般在250~450℃条件下进行,反应温度较高。

4.钨为显示金属光泽的银白色金属,钨表面易被大气中的氧气氧化,生成包含钨氧化物(w2o3、wo2、wo3)的覆膜。在钨与氟气反应前先将钨表面的钨氧化物膜去除能够显著降低钨与氟气的反应温度。例如,中国专利cn112533873a中公开了一种六氟化钨的制造方法,采用带有冷却水降温夹套和电加热器的反应器制备得到,金属钨在反应器中经预处理除钨氧化物,然后通入氟气在低于200℃条件下进行反应制得六氟化钨气体。然而,采用上述装置制备六氟化钨时氟气与钨接触不够充分,导致氟气的利用率低。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种制备六氟化钨的装置和方法,本发明提供的装置制备六氟化钨时氟气的利用率高。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种制备六氟化钨的装置,包括列管立式反应单元,所述所述列管立式反应单元包括列管立式反应器,所述列管立式反应器包括至少两根串联的反应列管3,所述反应列管3中设置有多孔托盘4;首根反应列管3设置有氟气进口1,末根反应列管3设置有六氟化钨出口2;

8.以及包覆在所述反应列管3外的加热组件8。

9.优选的,所述反应列管3的根数为4~6根。

10.优选的,相邻两反应列管3之间通过列管连接法兰5和列管连接弯管6串联。

11.优选的,所述列管立式反应器还设置有反应器外壳7,所述加热组件8设置于所述反应器外壳7内;所述反应器外壳7设置有测温口11,所述测温口11贯穿反应器外壳壁;

12.所述加热组件8包括导热介质。

13.优选的,所述装置包括一个列管立式反应单元或多个串联的列管立式反应单元。

14.本发明提供了采用上述技术方案所述制备六氟化钨的装置制备六氟化钨的方法,包括以下步骤:

15.将氟气输入至反应列管3中与钨原料接触,进行除钨氧化物反应,得到不含钨氧化物的钨;

16.所述不含钨氧化物的钨与连续输入的氟气进行化合反应,得到六氟化钨。

17.优选的,所述反应列管3中钨原料的填充体积分数为60~90%。

18.优选的,所述除钨氧化物反应的压力为0.01~300kpa,温度为200~350℃,单位质量钨金属的除钨氧化物反应的时间为0.05~0.20min/kg。

19.优选的,所述化合反应的温度为25~200℃。

20.本发明提供了一种制备六氟化钨的装置,包括列管立式反应单元,所述列管立式反应单元包括列管立式反应器,所述列管立式反应器设置有至少两根串联的反应列管3,所述反应列管3设置有多孔托盘4;首根反应列管3设置有氟气进口1,末根反应列管3设置有六氟化钨出口2;所述反应列管3外包覆有加热组件8。采用本发明提供的装置制备六氟化钨时,氟气输入串联的反应列管3中,反应列管3的总长度增加,氟气与钨的接触长且接触充分,列管立式反应单元的氟气利用率高;采用串联的反应列管3可以大大延长钨原料得更换周期,实现装置连续运行;本发明提供的装置结构简单,安全性高,装置运行稳定,能够连续化和自动化实现高纯度的六氟化钨的生产。无需频繁的拆检反应器以及补加钨原料,不易引入水分和空气等杂质,制备的六氟化钨纯度高。

21.进一步的,本发明提供的装置包括一个列管立式反应单元或多个串联的列管立式反应单元。当装置包括两个以上的串联的列管立式反应单元时,能够确保氟气充分反应,进一步提高了氟气的利用率,具有良好的经济价值。而且,列管立式反应单元是组合式的,便于拆检和更换处理。

22.本发明提供了采用上述技术方案所述制备六氟化钨的装置制备六氟化钨的方法,包括以下步骤:将氟气输入至反应列管3中与钨原料接触,进行除钨氧化物反应,得到不含钨氧化物的钨;将所述不含钨氧化物的钨与连续输入的氟气进行化合反应,得到六氟化钨。本发明提供的制备方法,先通入氟气与钨原料接触除去钨原料表面的钨氧化物,然后再通入氟气进行反应,能够显著提高钨的反应活性,进而显著降低氟气与钨的反应温度;氟气输入串联的反应列管3中,能够保证氟气与反应列管3中填充的钨原料充分接触反应且接触面积大,使得氟气的利用率高;而且,氟气由氟气进口1连续输入,生成的六氟化钨连续输出,能够连续化和自动化实现高纯度的六氟化钨的生产;本发明采用上述装置生产六氟化钨时,无需反应器频繁的拆检以及补加钨粉,不易引入水分和空气等杂质,制备的六氟化钨纯度高;而且,本发明提供的方法操作简单,安全性高,对环境污染小。如实施例测试结果所示,本发明提供的制备方法氟气的反应效率为95.5~99.3%,六氟化钨的收率为99.2~99.5%,纯度为99.999%。

附图说明

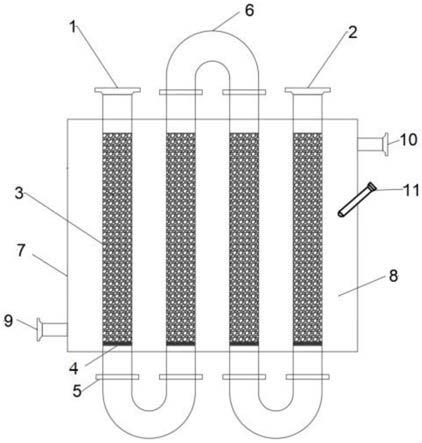

23.图1为实施例1采用的制备六氟化钨的装置结构示意图;

24.图2为实施例2采用的制备六氟化钨的装置结构示意图;

25.图1~图2中,1为氟气进口,2为六氟化钨出口,3为反应列管,4为多孔托盘,5为列管连接法兰,6为列管连接弯管,7为反应器外壳,8为加热组件,9为导热介质进口,10为导热介质出口,11为测温口。

具体实施方式

26.下面结合图1~图2对制备六氟化钨的装置进行详细说明。

27.本发明提供了一种制备六氟化钨的装置,包括列管立式反应单元,所述列管立式反应单元包括列管立式反应器,所述列管立式反应器包括至少两根串联的反应列管3,所述反应列管3中设置有多孔托盘4;首根反应列管3设置有氟气进口1,末根反应列管3设置有六氟化钨出口2;以及包覆在所述反应列管3外的加热组件8。

28.本发明提供的制备六氟化钨的装置的结构示意图如图1所示,下面结合图1进行详细说明。

29.本发明提供的六氟化钨的装置,包括列管立式反应单元,所述列管立式反应单元包括列管立式反应器,所述列管立式反应器包括至少两根串联的反应列管3,所述反应列管3的根数优选为4~6根,更优选为5根;相邻两反应列管3之间优选通过列管连接法兰5和列管连接弯管6串联;所述列管连接法兰5优选包括上部连接法兰和下部连接法兰,所述上部连接法兰位于所述反应列管3的顶部,所述下部连接法兰位于所述下部连接法兰的底部;所述上部连接法兰与反应列管3之间可拆卸连接,所述下部连接法兰与反应列管3之间固定连接或可拆卸连接;所述列管连接法兰5与列管连接弯管6之间固定连接或可拆卸连接;首根反应列管3设置有氟气进口1,末根反应列管3设置有六氟化钨出口2;所述氟气进口1和六氟化钨出口2优选均设置有阀门。本发明对于所述反应列管的材质没有特殊限定,不被氟气以及六氟化钨腐蚀即可,具体如镍、蒙乃尔合金、哈氏合金或不锈钢。

30.在本发明中,所述反应列管3中设置有多孔托盘4,所述多孔托盘4的作用是承载钨原料。本发明对于所述多孔托盘4的孔径没有特殊限定,以钨原料不掉漏为准。在本发明中,当更换所述钨原料时,优选先将列管立式反应器顶部的列管连接法兰5打开,将钨原料通过反应列管3的顶部敞开口加入,然后安装列管连接弯管6。

31.在本发明中,所述列管立式反应单元还包括包覆在所述反应列管3外的加热组件,所述加热组件8优选为导热介质;所述导热介质优选包括导热油。

32.在本发明中,所述列管立式反应器优选设置有反应器外壳7,所述加热组件8设置于所述反应器外壳7内;所述反应器外壳7优选设置有测温口11,所述测温口11贯穿反应器外壳壁;所述反应器外壳7优选还设置有导热介质进口9和导热介质出口10;所述导热介质进口9和导热介质出口10处优选均设置有阀门。本发明对于所述反应器外壳的材质没有特殊限定,采用本领域技术人员熟知的金属或合金即可,具体如不锈钢。

33.在本发明中,所述装置优选包括一个列管立式反应单元或多个串联的列管立式反应单元;所述列管立式反应单元的个数优选为1~5个。

34.本发明还提供了采用上述技术方案所述制备六氟化钨的装置制备六氟化钨的方法,包括以下步骤:

35.将氟气输入至反应列管3中与钨原料接触,进行除钨氧化物反应,得到不含钨氧化物的钨;

36.所述不含钨氧化物的钨与连续输入的氟气进行化合反应,得到六氟化钨。

37.在本发明中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。

38.本发明将氟气输入至反应列管3中与钨原料接触,进行除钨氧化物反应,得到不含

钨氧化物的钨。

39.本发明对于所述钨原料的形状没有特殊限定,采用本领域技术人员熟知的市售钨即可,具体如钨粉、钨块、钨铸锭或钨棒;所述钨粉的粒度优选为0.5~1500μm,更优选为100~1000μm;所述钨块和铸锭的直径独立地优选为直径0.5~10cm,更优选为2~5cm;所述钨棒的直径优选为优选0.5~2cm,更优选为1~1.5cm。在本发明中,所述钨原料的填充体积分数优选为60~90%,更优选为70~80%。

40.在本发明中,所述氟气输入前优选进行氮气置换,本发明对于所述氮气置换没有特殊限定,能够将反应列管3中的空气完全排出即可。在本发明中,所述除钨氧化物反应的温度优选为200~350℃,更优选为250~300℃;所述除钨氧化物反应的压力(即氟气的压力)优选为0.01~300kpa,更优选为1~250kpa,进一步优选为50~100kpa;单位质量钨金属的除钨氧化物反应的时间优选为0.05~0.20min/kg,更优选为0.10~0.15min/kg;在本发明的实施例中,当所述反应列管3中压力明显下降时(降低至原始压力的50%以下时)说明发生钨氧化物反应,继续通入氟气至压力迅速降低时(压力迅速降低至平压或微正压)所述钨氧化物反应完毕。在本发明中,所述除钨氧化物反应的次数优选≥1次,以确保氧化钨杂质去除完全。

41.得到不含钨氧化物的钨后,本发明将所述不含钨氧化物的钨与连续输入的氟气进行化合反应,得到六氟化钨。

42.在本发明中,所述化合反应的温度优选为25~200℃,更优选为50~150℃,进一步优选为60~100℃。本发明在上述条件下进行化合物反应,既可以降低能耗,又有利于化合反应的稳定控制。

43.所述化合反应后,本发明优选还包括将所述化合反应得到的六氟化钨粗品进行纯化处理,本发明对于所述纯化处理没有特殊限定,采用本领域技术人员熟知的以氟气与钨为原料制备的六氟化钨的纯化处理方式即可。

44.在本发明中,所述化合反应完成后,优选还包括以下步骤:停止向所述反应列管3中通入氟气,用氮气进行充分吹扫置换,然后将列管立式反应器冷却至室温,打开所述反应列管3上方的列管连接法兰5,向反应列管3中再次加入钨原料,安装列管连接法兰5,保压试漏正常,进行氮气置换后备用。

45.下面结合图1说明采用本发明提供的制备六氟化钨的装置制备六氟化钨的具体方法,包括以下步骤:

46.将钨原料加入到反应列管3中的多孔托盘4上,保压试漏正常,用氮气进行充分置换,打开导热介质进口9和导热介质出口10处的阀门,在反应器外壳7内通入导热介质对反应列管3进行加热;将氟气输入至反应列管3中与钨原料接触,进行除钨氧化物反应,得到不含钨氧化物的钨;开启氟气进口1和六氟化钨出口2处的阀门,向反应列管3中连续通入氟气与所述不含钨氧化物的钨进行连续的化合反应,得到六氟化钨。

47.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.实施例1

49.采用图1所述的装置制备六氟化钨;其中,列管立式反应器包括4根串联的反应列管。

50.将总质量为600kg钨原料加入到4根串联的反应列管3中的多孔托盘4上,保压试漏正常,用氮气进行充分置换,打开导热介质进口9和导热介质出口10处的阀门,在反应器外壳7内通入导热油将反应列管3加热至260℃;将氟气输入至反应列管3中,稳定后反应列管3内压力为200kpa,氟气与钨原料接触30min后反应列管3内压力开始降低,待压力降低至50kpa时,再次通入少量氟气,此时反应列管3内压力迅速降低,说明钨原料中的钨氧化钨杂质已去除完全,得到不含钨氧化物的钨。

51.开启氟气进口1和六氟化钨出口2处的阀门,将导热油温度调整至85℃,向反应列管3中连续通入氟气与所述不含钨氧化物的钨进行连续的化合反应,累计通入335kg氟气后,停止通入氟气,进行充分吹扫置换,并将反应列管3温度降低至室温后,打开反列管连接法兰5,向反应列管3中再次加入钨原料,安装列管连接法兰5,保压试漏正常,进行氮气置换后备用,反应列管3中剩余的钨原料总量为83kg。收集得到的六氟化钨粗品,经纯化处理后得到六氟化钨(830.5kg,纯度为99.999%,氟气反应效率为95.5%,六氟化钨收率为99.2%)。

52.通过气相色谱、质谱、红外光谱等分析方法对六氟化钨气体各组分进行分析检测,检测结果如表1。

53.实施例2

54.采用图2所述的装置制备六氟化钨;其中,采用2个通过管道串联的列管立式反应器制备六氟化钨,每一个列管立式反应器包括4根串联的反应列管。

55.按照实施例1的方法制备六氟化钨,与实施例1的区别在于,两个列管立式反应器中钨块总质量分别为600kg;化合物反应温度为85℃;累计通入685kg氟气后停止通入氟气,剩余钨块总质量为103kg。得到六氟化钨1768.5kg,纯度为99.999%,氟气反应效率为99.3%,六氟化钨收率为99.5%。

56.表1实施例1~2制备的六氟化钨的组分分析结果

57.58.[0059][0060]

由表1可知,采用本发明提供的装置制备得到的六氟化钨产品纯度可达到5n级水平,并且氟气转化率和产品收率均较高,适于工业化生产。

[0061]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1