一种甲醇制丙烯催化剂的制备方法与流程

1.本发明属于催化剂制备领域,具体涉及一种甲醇制丙烯催化剂的制备方法。

背景技术:

2.丙烯是基础化工原料,是三大合成材料的基础原料之一。丙烯最大的用途是制备聚丙烯,还可制备丙烯腈,环氧丙烷,丙酮等化学品。丙烯主要来源于石油化工,生产丙烯的主要途径有催化裂化和蒸汽裂解。鉴于我国贫油多煤的资源分布条件,以煤基甲醇反应生产丙烯的方式符合我国国情,可减少丙烯产品对外依存度,有利于国家化工业体系的完整,因此具有重要的经济和战略意义。

3.甲醇制丙烯催化剂的活性组分主要为zsm-5分子筛,该分子筛孔口尺寸有利于小分子,如乙烯和丙烯的扩散;其较强的酸性,其孔道的尺寸和分布有利于反应更多的按照烯烃裂解路径进行而得丙烯。zsm-5分子筛的酸分布,催化剂的介孔、大孔分布,反应产物的扩散路径长短,催化剂的表面性质等均对甲醇制丙烯反应有至关重要的影响。

4.当前,甲醇制丙烯催化剂的研发方向是制备适宜的更小晶粒的分子筛,或多级孔道的分子筛。这样的分子筛一方面可缩短活泼产物的扩散路径,减少副反应的发生;另一方面可提高催化剂的容碳能力,提高催化剂的寿命。但是小晶粒或多级孔道分子筛均会大幅增加分子筛暴露在外的表面积,不利于分子筛择型效应的发挥,且其暴露的外表面的缺陷位和酸性位还会导致更多副反应及积碳反应的进行,对甲醇制丙烯反应有不利的影响。

5.基于以上问题,专利cn108046288a,cn107628630a等从分子筛制备角度出发,制备了特殊形貌及孔道性质的分子筛;专利cn105562068a等从催化剂成型角度出发制备出贯穿整个催化剂颗粒的孔道结构。

技术实现要素:

6.本发明的目的在于提供一种甲醇制丙烯催化剂的制备方法,可解决zsm-5分子筛优化扩散性能后存在的外表面酸性问题,减少为引入特殊扩散性质伴随而来的消极影响,减少甲醇制丙烯催化反应中副反应和积碳反应的发生。

7.为实现上述发明目的,本发明采用的技术方案如下:

8.一种甲醇制丙烯催化剂的制备方法,包括如下步骤:

9.1)制备zsm-5分子筛,将晶化产物zsm-5分子筛洗涤至中性;

10.2)将所述zsm-5分子筛与溶剂、含硅改性剂混合,得到混合物浆体并充分搅拌;将所述混合物浆体进行固液分离,洗涤;

11.3)将步骤2)得到的混合物去除溶剂后,与加工助剂混捏,并成型;

12.4)成型后的催化剂坯体干燥后焙烧,制得所述的甲醇制丙烯催化剂。

13.步骤1)中所述的zsm-5分子筛优选为用于甲醇制丙烯(mtp)反应的小晶粒或多级孔道分子筛。

14.步骤1)中,所述洗涤方法一般为抽滤、压滤、离心等工业化生产中的可行方法。所

述的洗涤至中性,是指液相的ph在7-10之间,优选ph为小于9,更优选ph为小于8。

15.步骤2)中,所述溶剂为水、乙醇、丙酮等可溶解或部分溶解改性剂的溶剂中的一种或几种,因分子筛含水,溶剂优选为水或水与其他溶剂的混合物;所述改性剂为正硅酸乙酯、硅烷、硅油等可与分子筛外表面结合的含硅组分中的一种或几种,这种附着的改性剂会在催化剂后续焙烧后变为覆盖分子筛外表面缺陷位或酸性位的物质,从而实现zsm-5分子筛改性。

16.步骤2)中,所述zsm-5分子筛与溶剂的质量比为1:0.7-5,优选为1:1-2。

17.步骤2)中,所述zsm-5分子筛与改性剂的质量比为1:0.01-0.15,优选为1:0.02-0.10。

18.步骤2)中,混合物浆体的搅拌时间优选为0.1小时-2天,更优选为0.5-4小时。

19.步骤3)中,移除固相组分溶剂的方式一般为高温干燥,干燥温度80-250℃,优选为120-160℃。

20.干燥后将分散的固相组分与催化剂加工成型所需组分充分混捏,通过挤条等方式成型。

21.所述的加工助剂包括粘结剂、胶粘剂、造孔剂、助挤剂中的一种或几种。

22.其中,所述粘结剂为sb粉(高纯拟薄水铝石)、氧化铝、硅溶胶、水玻璃等可将分子筛粘合成型的组分中的一种或几种;所述胶粘剂为硝酸水溶液等可提高粘结剂粘结能力的组分;所述造孔剂为淀粉、碳纤维、聚乙二醇等焙烧后可残留下介孔或大孔孔道的组分中的一种或几种;所述助挤剂为田菁粉等可减小挤出压力的组分。依据催化剂制备的具体要求,还可加入其他有助于提升催化剂物理性能或反应性能的组分。

23.步骤4)中,将成型后的催化剂坯体进行干燥、焙烧,制得所述的甲醇制丙烯催化剂。

24.在甲醇制丙烯催化剂的制备中,为提高催化剂性能,往往需要对催化剂做进一步的后处理。后处理步骤至少包括对催化剂进行离子交换,将催化剂变为有酸催化活性的h型催化剂。依据具体要求,还可进行其他有助于提升催化剂物理性能或反应性能的后处理。

25.经上述步骤处理后,zsm-5分子筛过多的暴露在外的酸性位或缺陷位被覆盖,减少了发生在外表面的副反应。此外zsm-5分子筛上甲醇制丙烯反应的积碳是由外而内的,外表面酸性位的覆盖极大减少了积碳反应发生的机率,延长了催化剂的反应寿命,极大延长了催化剂在高丙烯选择性段的反应寿命,对甲醇制丙烯催化剂性能提升有重大影响。在一个具体实施例中,以本发明方法制备的催化剂,丙烯平均选择性达到49.2%,催化剂寿命(甲醇空速6h-1

时)达到1500h。而未负载改性,其他制备步骤一致的样品,其丙烯平均选择性为47.7%,催化剂寿命(甲醇空速6h-1

时)仅为1050h。

26.有益效果:本发明的甲醇制丙烯催化剂的制备方法,从催化剂的酸性质精细调变出发,将制备的具有优良扩散性能的小晶粒、多级孔或其他形貌的zsm-5分子筛进行外表面酸性位和缺陷位的覆盖,减少为引入特殊扩散性质伴随而来的消极影响,从而减少了催化剂副反应和积碳反应的发生,不仅提高了丙烯的选择性,同时延长了催化剂的反应寿命。

27.此外,本发明方法将zsm-5分子筛合成中的晶化产物直接改性,改性效果好,且不易出现成型剂改性过程中出现的堵孔、改性剂分布不均等现象;同时节约了生产时间,压缩并优化了催化剂制备流程,减少了能源消耗。

附图说明

28.图1为实施例1制备的zsm-5分子筛晶体的xrd图;

29.图2为实施例3制备的zsm-5分子筛晶体的xrd图;

30.图3为实施例4制备的zsm-5分子筛晶体的xrd图;

31.图4为实施例制备的三种zsm-5晶体的sem图。

具体实施方式

32.下面结合附图,通过具体实施例对本发明所述的技术方案给予进一步详细的说明,但有必要指出以下实施例只用于对发明内容的描述,并不构成对本发明保护范围的限制。

33.本发明的甲醇制丙烯催化剂的制备方法,以zsm-5分子筛为主要活性组分,在制备的zsm-5分子筛,特别是小晶粒或多级孔道zsm-5分子筛上,直接对晶化产物的分子筛表面进行改性,成型后催化剂外表面酸性位和缺陷位为改性物质所覆盖,减小或消除了优化扩散性能后zsm-5分子筛存在的外表面酸性问题。

34.所述制备方法的主要步骤包括:

35.1)制备zsm-5分子筛,晶化产物出反应釜后洗涤至中性;

36.2)将未干燥的晶化产物与溶剂、含硅改性剂充分搅拌混合,得到的混合物浆体维持搅拌一段时间;将混合物浆体进行固液分离,洗涤;

37.3)脱除所述混合物的液相组分,与粘结剂、胶粘剂、造孔剂、助挤剂等加工助剂混捏,挤条等方式成型;

38.4)将成型的催化剂坯体干燥后煅烧,经后处理,制得所述的甲醇制丙烯催化剂。

39.步骤1)中所述的zsm-5分子筛可以采用现有技术中用于甲醇制丙烯(mtp)反应催化剂的各种优化扩散性能的zsm-5分子筛,特别是其中的小晶粒或多级孔道zsm-5分子筛。zsm-5分子筛通常采用水热法制备,现有技术中已有大量用于甲醇制丙烯反应的zsm-5分子筛催化剂的报导,特别是其中的小晶粒zsm-5分子筛或多级孔道zsm-5分子筛。例如,cn108046288a、cn112875722a、cn112279268a、cn105585028b、cn104525245b、cn104192859b等披露了多级孔道或小晶粒zsm-5分子筛的制备。本发明步骤1)中zsm-5分子筛可按现有技术中有关甲醇制丙烯催化剂中zsm-5分子筛的制备方法进行。

40.本发明为描述具体实施过程和技术效果,在实施例中采用三种具体方法制备zsm-5分子筛,分别是:

41.其一,将硅溶胶(以sio2计),四丙基氢氧化铵,偏铝酸钠(以naalo2计),氢氧化钠,水按照摩尔比90-600:2-20:1:12-120:600-6000配置前驱体,搅拌2-8h后加入晶种,之后移入晶化釜,在搅拌条件下以0.5-1.5℃/min的升温速率升温至150-200℃,晶化18-36h,即得zsm-5分子筛;

42.其二,将硅溶胶(以sio2计),四丙基氢氧化铵,偏铝酸钠(以naalo2计),氢氧化钠,水按照摩尔比90-600:2-20:1:12-120:600-6000配置前驱体,其中硅溶胶(以sio2计)与水的摩尔比为1:12-18。搅拌2-8h后移入晶化釜,在搅拌条件下以0.5-1.5℃/min的升温速率升温至80-100℃,维持30-60h,之后以0.5-1.5℃/min的升温速率升温至150-200℃,维持18-36h,得小晶粒堆积的zsm-5分子筛;

43.其三,将硅溶胶(以sio2计),四丙基氢氧化铵,十六烷基三甲基溴化铵,偏铝酸钠(以naalo2计),氢氧化钠,水按照摩尔比90-600:2-20:2-20:1:12-120:600-6000配置前驱体,搅拌2-8h后移入晶化釜,在搅拌条件下以0.5-1.5℃/min的升温速率升温至150-200℃,晶化18-36h,即得多级孔zsm-5分子筛。

44.因分子筛制备的反应体系中往往含有大量盐和碱,因此需洗涤脱除,往往以滤液或分离的液相的ph值作为分子筛洗脱盐或碱程度的量度。分离液相的ph在7-10之间时,认为产物中的盐和碱已洗涤干净,优选ph为小于9,更优选ph为小于8。所述洗涤方法一般为抽滤、压滤、离心等工业化生产中的可行方法。

45.步骤2)将洗涤至中性尚未干燥的分子筛直接改性,固液分离后的zsm-5分子筛,即固相无需干燥,可由试验或经验得知其固含量,再按照具体改性方法确定分子筛、溶剂、改性剂的用量。

46.步骤2)中,所述zsm-5分子筛与溶剂的质量比为1:0.7-5,优选为1:1-2。改性剂为正硅酸乙酯等小分子或可微溶于水的物质时,溶剂可为水;改性剂为硅油等大分子或不溶于水的物质时,溶剂最优为乙醇。

47.所述zsm-5分子筛与改性剂的比例依据改性剂种类可进行调整,通常为1:0.01-0.15,优选为1:0.02-0.10。

48.步骤2)在催化剂的流程设计中,可在分子筛洗涤区域完成,固液分离可借助分子筛洗涤设备进行。压缩了催化剂制备流程,减少了能源消耗,优化了催化剂制备路径。

49.步骤3)中,移除固相组分水分的方式一般为高温干燥,干燥温度80-250℃,优选为120-160℃。

50.将分散的固相组分与粘结剂、胶粘剂、造孔剂、助挤剂等挤条所需加工助剂充分混捏,挤条等方法成型。

51.成型后的催化剂条体干燥后焙烧,制得所述的甲醇制丙烯催化剂。

52.有关催化剂加工成型的方法及所用助剂,以及催化剂焙烧后的后处理方法,如离子交换等,均可按照现有技术中甲醇制丙烯催化剂的相同方法进行。

53.因制备不同形貌zsm-5分子筛时,即使投料硅铝比相同,产物分子筛的硅铝比也未必相同。为顾及实验可对比性,下述实施例中制备的所有zsm-5分子筛均具有相同硅铝比。而且,实施例1,实施例2,对比例1中所述zsm-5分子筛为同一釜产品;实施例3,对比例2中所述zsm-5分子筛为同一釜产品;实施例4,对比例3中所述zsm-5分子筛为同一釜产品。

54.实施例1

55.1)zsm-5分子筛制备与处理

56.将硅溶胶(以sio2计),四丙基氢氧化铵,偏铝酸钠(以naalo2计),氢氧化钠,水按照摩尔比90-600:2-20:1:12-120:600-6000配置前驱体,搅拌4h后加入晶种,之后移入晶化釜,在搅拌条件下以0.7℃/min的升温速率升温至170℃,晶化26h,即得zsm-5分子筛。将上述晶化产物抽滤、洗涤,直至滤液ph值为8左右。

57.2)将上述zsm-5分子筛与水,正硅酸乙酯按照质量比1:1:0.03混合,搅拌4h后,将混合物浆体抽滤。形成滤饼后再加入等体积的水继续滤干,以保证将未附着的正硅酸乙酯洗脱。

58.3)将zsm-5分子筛烘干过夜,烘干温度120℃。之后成型,成型比例为zsm-5分子筛:

sb粉:田菁粉质量比80:20:4。胶粘剂为质量分数10%的硝酸溶液,添加量依据混捏团块的具体状态添加。将混捏均匀的团块挤条成型,置于120℃烘箱烘干过夜,之后焙烧,焙烧程序为:室温下经6h升温至550℃,550℃维持6h,之后自然冷却至200℃以下,取出。

59.4)将焙烧后的条体与硝酸铵溶液混合,于85℃下交换2h,抽滤洗涤。重复上述交换、洗涤步骤3次,之后烘干焙烧,烘干与焙烧程序同步骤3),得催化剂成品。

60.实施例2

61.1)zsm-5分子筛制备与处理

62.将硅溶胶(以sio2计),四丙基氢氧化铵,偏铝酸钠(以naalo2计),氢氧化钠,水按照摩尔比90-600:2-20:1:12-120:600-6000配置前驱体,搅拌4h后加入晶种,之后移入晶化釜,在搅拌条件下以0.7℃/min的升温速率升温至170℃,晶化26h,即得zsm-5分子筛。将上述晶化产物抽滤、洗涤,直至滤液ph值为8左右。

63.2)将上述zsm-5分子筛与乙醇,硅油按照质量比1:1:0.05混合,搅拌6h后,将混合物浆体抽滤。形成滤饼后再加入等体积的水继续滤干。

64.3)将zsm-5分子筛烘干过夜,烘干温度120℃。之后成型,成型比例为zsm-5分子筛:sb粉:田菁粉质量比80:20:4。胶粘剂为质量分数10%的硝酸溶液,添加量依据混捏团块的具体状态添加。将混捏均匀的团块挤条成型,置于120℃烘箱烘干过夜,之后焙烧,焙烧程序为:室温下经6h升温至550℃,550℃维持6h,之后自然冷却至200℃以下,取出。

65.4)将焙烧后的条体与硝酸铵溶液混合,于85℃下交换2h,抽滤洗涤。重复上述交换、洗涤步骤3次,之后烘干焙烧,烘干与焙烧程序同步骤3),得催化剂成品。

66.实施例3

67.1)zsm-5分子筛制备与处理

68.将硅溶胶(以sio2计),四丙基氢氧化铵,偏铝酸钠(以naalo2计),氢氧化钠,水按照摩尔比90-600:2-20:1:12-120:600-6000配置前驱体,其中硅溶胶(以sio2计)与水的摩尔比为1:15。搅拌4h后移入晶化釜,在搅拌条件下以1℃/min的升温速率升温至90℃,维持48h,之后以0.7℃/min的升温速率升温至170℃,维持24h,得小晶粒堆积的zsm-5分子筛。将上述晶化产物抽滤、洗涤,直至滤液ph值为8左右。

69.2)将上述zsm-5分子筛与水,正硅酸乙酯按照质量比1:1:0.03混合,搅拌4h后,将混合物浆体抽滤。形成滤饼后再加入等体积的水继续滤干。

70.3)将zsm-5分子筛烘干过夜,烘干温度120℃。之后成型,成型比例为zsm-5分子筛:sb粉:田菁粉质量比80:20:4。胶粘剂为质量分数10%的硝酸溶液,添加量依据混捏团块的具体状态添加。将混捏均匀的团块挤条成型,置于120℃烘箱烘干过夜,之后焙烧,焙烧程序为:室温下经6h升温至550℃,550℃维持6h,之后自然冷却至200℃以下,取出。

71.4)将焙烧后的条体与硝酸铵溶液混合,于85℃下交换2h,抽滤洗涤。重复上述交换、洗涤步骤3次,之后烘干焙烧,烘干与焙烧程序同步骤3),得催化剂成品。

72.实施例4

73.1)zsm-5分子筛制备与处理

74.将硅溶胶(以sio2计),四丙基氢氧化铵,十六烷基三甲基溴化铵,偏铝酸钠(以naalo2计),氢氧化钠,水按照摩尔比90-600:2-20:2-20:1:12-120:600-6000配置前驱体,搅拌4h后移入晶化釜,在搅拌条件下以0.7℃/min的升温速率升温至170℃,晶化30h,即得

多级孔zsm-5分子筛。将上述晶化产物抽滤、洗涤,直至滤液ph值为8左右。

75.2)将上述zsm-5分子筛与水,正硅酸乙酯按照质量比1:1:0.03混合,搅拌4h后,将混合物浆体抽滤。形成滤饼后再加入等体积的水继续滤干。

76.3)将zsm-5分子筛烘干过夜,烘干温度120℃。之后成型,成型比例为zsm-5分子筛:sb粉:田菁粉质量比80:20:4。胶粘剂为质量分数10%的硝酸溶液,添加量依据混捏团块的具体状态添加。将混捏均匀的团块挤条成型,置于120℃烘箱烘干过夜,之后焙烧,焙烧程序为:室温下经6h升温至550℃,550℃维持6h,之后自然冷却至200℃以下,取出。

77.4)将焙烧后的条体与硝酸铵溶液混合,于85℃下交换2h,抽滤洗涤。重复上述交换、洗涤步骤3次,之后烘干焙烧,烘干与焙烧程序同步骤3),得催化剂成品。

78.对比例1

79.1)zsm-5分子筛制备与处理

80.将硅溶胶(以sio2计),四丙基氢氧化铵,偏铝酸钠(以naalo2计),氢氧化钠,水按照摩尔比90-600:2-20:1:12-120:600-6000配置前驱体,搅拌4h后加入晶种,之后移入晶化釜,在搅拌条件下以0.7℃/min的升温速率升温至170℃,晶化26h,即得zsm-5分子筛。将上述晶化产物抽滤、洗涤,直至滤液ph值为8左右.

81.2)将zsm-5分子筛烘干过夜,烘干温度120℃。之后成型,成型比例为zsm-5分子筛:sb粉:田菁粉质量比80:20:4。胶粘剂为质量分数10%的硝酸溶液,添加量依据混捏团块的具体状态添加。将混捏均匀的团块挤条成型,置于120℃烘箱烘干过夜,之后焙烧,焙烧程序为:室温下经6h升温至550℃,550℃维持6h,之后自然冷却至200℃以下,取出。

82.3)将焙烧后的条体与硝酸铵溶液混合,于85℃下交换2h,抽滤洗涤。重复上述交换、洗涤步骤3次,之后烘干焙烧,烘干与焙烧程序同步骤2),得催化剂成品。

83.对比例2

84.1)zsm-5分子筛制备与处理

85.将硅溶胶(以sio2计),四丙基氢氧化铵,偏铝酸钠(以naalo2计),氢氧化钠,水按照摩尔比90-600:2-20:1:12-120:600-6000配置前驱体,其中硅溶胶(以sio2计)与水的摩尔比为1:15。搅拌4h后移入晶化釜,在搅拌条件下以1℃/min的升温速率升温至90℃,维持48h,之后以0.7℃/min的升温速率升温至170℃,维持24h,得小晶粒堆积的zsm-5分子筛。将上述晶化产物抽滤、洗涤,直至滤液ph值为8左右。

86.2)将所述zsm-5分子筛烘干过夜,烘干温度120℃。之后成型,成型比例为zsm-5分子筛:sb粉:田菁粉质量比80:20:4。胶粘剂为质量分数10%的硝酸溶液,添加量依据混捏团块的具体状态添加。将混捏均匀的团块挤条成型,置于120℃烘箱烘干过夜,之后焙烧,焙烧程序为:室温下经6h升温至550℃,550℃维持6h,之后自然冷却至200℃以下,取出。

87.3)将焙烧后的条体与硝酸铵溶液混合,于85℃下交换2h,抽滤洗涤。重复上述交换、洗涤步骤3次,之后烘干焙烧,烘干与焙烧程序同步骤2),得催化剂成品。

88.对比例3

89.1)zsm-5分子筛制备与处理

90.将硅溶胶(以sio2计),四丙基氢氧化铵,十六烷基三甲基溴化铵,偏铝酸钠(以naalo2计),氢氧化钠,水按照摩尔比90-600:2-20:2-20:1:12-120:600-6000配置前驱体,搅拌4h后移入晶化釜,在搅拌条件下以0.7℃/min的升温速率升温至170℃,晶化30h,即得

多级孔zsm-5分子筛。将上述晶化产物抽滤、洗涤,直至滤液ph值为8左右。

91.2)将所述zsm-5分子筛烘干过夜,烘干温度120℃。之后成型,成型比例为zsm-5分子筛:sb粉:田菁粉质量比80:20:4。胶粘剂为质量分数10%的硝酸溶液,添加量依据混捏团块的具体状态添加。将混捏均匀的团块挤条成型,置于120℃烘箱烘干过夜,之后焙烧,焙烧程序为:室温下经6h升温至550℃,550℃维持6h,之后自然冷却至200℃以下,取出。

92.3)将焙烧后的条体与硝酸铵溶液混合,于85℃下交换2h,抽滤洗涤。重复上述交换、洗涤步骤3次,之后烘干焙烧,烘干与焙烧程序同步骤2),得催化剂成品。

93.实施例5

94.上述各实施例制备的zsm-5分子筛晶体的xrd图如图1-3,sem图如图4所示。

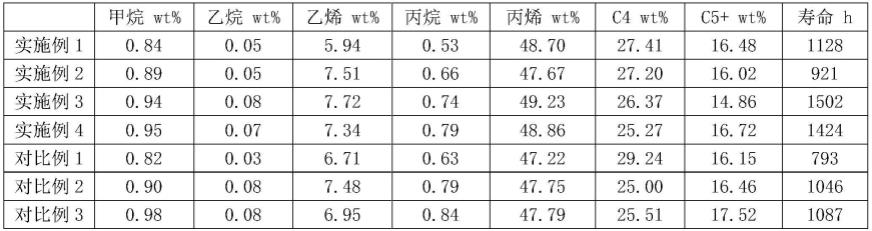

95.对实施例1-4和对比例1-3制备的催化剂进行甲醇制丙烯反应性能表征,反应条件具体为:反应温度470℃;反应物甲醇质量空速6h-1

;反应物用水稍作稀释,甲醇与水摩尔比为1:0.3。反应每隔4h进行产物分析,反应产物分布以质量百分比表示,其中反应寿命为甲醇转化率>98%的反应寿命,产物选择性为甲醇转化率>98%时所测得的产物选择性的平均值。

96.结果如下表所示。

[0097][0098]

由反应数据可看出,三组对比试验在改性后的反应寿命均得以明显延长,改性后的丙烯选择性和双烯选择性也均有所增加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1