均质装置的制作方法

1.本技术涉及煤炭技术领域,具体涉及一种均质装置。

背景技术:

2.混合精煤由粒径为50

‑

25mm的块精煤、25

‑

0.5mm的末精煤和小于0.5mm的浮选精煤组成,浮选精煤的质量与块精煤和末精煤略有不同。浮选精煤需经压滤机脱水后形成滤饼,滤饼一般为较大的饼状或者团状或者块状。这样,滤饼将无法与块精煤和末精煤混合均匀,使得混合精煤的质量不均匀、不稳定,最终影响下游客户的使用。为了将混合精煤的质量变均匀、稳定,需要将浮选精煤形成的滤饼破碎,以减小粒度,并均匀的与块精煤和末精煤混合。

3.由于破碎后的滤饼仍然具有较强的粘性,在与块精煤和末精煤混合之前仍然会黏连成团,最终导致混合精煤的均匀性、稳定性仍然不好,有待进一步地提升。

技术实现要素:

4.有鉴于此,本技术提出一种均质装置,以解决上述技术问题。

5.本技术提出一种均质装置,其包括驱动部、机壳和均质部,所述均质部包括转动杆、搅拌棒、第一切割片和第二切割片,所述均质部位于机壳内部,所述转动杆的两端分别安装在机壳的壳壁上,所述转动杆和搅拌棒通过第一切割片和第二切割片连接,所述驱动部带动转动杆旋转,所述转动杆带动所述第一切割片和第二切割片切割物料,且通过第一切割片和第二切割片带动搅拌棒转动。

6.可选地,还包括:连接杆和多块切割物料的腹板,每块所述腹板上均设置有安装孔,所述安装孔套设在转动杆上,且与转动杆固定连接,多块所述腹板沿转动杆的长度方向排布,所述连接杆分别与多个腹板固定连接,所述搅拌棒通过所述第一切割片和第二切割片安装在连接杆上。

7.可选地,所述搅拌棒、连接杆均与转动杆平行,所述连接杆分别与腹板和第一切割片、第二切割片垂直。

8.可选地,所述连接杆固定在腹板的周向边沿上。

9.可选地,所述连接杆的数量至少为三根,三根连接杆沿腹板的周向均匀分布。

10.可选地,所述连接杆的数量与搅拌棒一一对应。

11.可选地,相邻连接杆之间的腹板上均设置有第三切割片,所述第三切割片与腹板共面。

12.可选地,相邻连接杆之间的转动杆上均设置有第四切割片,第四切割片与转动杆垂直连接。

13.可选地,每根所述连接杆上均设置有多个第五切割片,多个第五切割片沿连接杆的长度排布,第五切割片突出于搅拌棒。

14.可选地,所述驱动部为驱动电机,所述机壳上固定有第一安装座和第二安装座,所

述第一安装座和第二安装座上均安设有轴承座,所述转动杆的两端分别由机壳内部穿出,安装在轴承座上。

15.本技术提供的均质装置通过设置机壳、驱动部和均质部,驱动部带动均质部在机壳内转动,可持续将物料进行切割、搅拌、混合,防止破碎后的滤饼粘结成团,更好地与块精煤和末精煤混合,从而输出均质的混合精煤,提高混合精煤的均质性和稳定性,而且结构简单,便于制作和维修。

附图说明

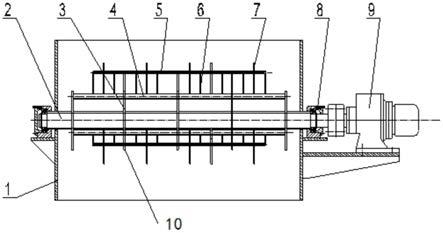

16.图1是本技术的均质装置的正视图。

17.图2是本技术的均质装置的侧视图。

具体实施方式

18.以下结合附图以及具体实施例,对本技术的技术方案进行详细描述。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

19.图1示出了本技术的均质装置的主视图,图2示出了本技术的均质装置的侧视图。如图1

‑

2所示,本技术提供的均质装置,其包括:驱动部9、机壳1和均质部。

20.均质部安装在机壳1内部。所述均质部包括转动杆2、搅拌棒5、第一切割片6和第二切割片。

21.所述转动杆2的两端分别安装在机壳1的壳壁上,所述转动杆2和搅拌棒5通过第一切割片6和第二切割片连接。

22.所述驱动部9带动转动杆2旋转,所述转动杆2带动所述第一切割片和第二切割片切割物料,并通过第一切割片6和第二切割片带动搅拌棒5转动。

23.均质装置使用时,物料由机壳1上的进料口进入机壳1内,驱动部带动转动杆2旋转,转动杆2带动所述第一切割片和第二切割片切割物料,例如切割滤饼。

24.同时,转动杆2通过第一切割片6和第二切割片带动搅拌棒5转动,以将物料进行搅拌、混合均匀,混合均匀后的物料可从机壳1的出料口排出。

25.本技术提供的均质装置通过设置机壳、驱动部和均质部,驱动部带动均质部在机壳内转动,可持续将物料进行切割、搅拌、混合,防止破碎后的滤饼粘结成团,更好地与块精煤和末精煤混合,从而输出均质的混合精煤,提高混合精煤的均质性和稳定性,而且结构简单,便于制作和维修。

26.进一步地,均质装置还包括:连接杆4和多块腹板3,每块所述腹板3上均设置有安装孔,所述安装孔套设在转动杆2上,且与转动杆2固定连接。

27.多块所述腹板3沿转动杆2的长度方向排布,相邻腹板3的间距可设置为相等。

28.在本实施例中,腹板3的数量至少为五块,相邻腹板3之间的间距约为300mm,可使均质装置只对滤饼破碎而不对块精煤破碎,保证混合精煤的质量。

29.所述连接杆4分别与多个腹板3固定连接,搅拌棒5通过第一切割片6和第二切割片安装在连接杆4上。

30.所述第一切割片6和第二切割片相对设置的两侧分别与连接杆4和搅拌棒5连接。腹板3在转动过程中,也可切割和搅拌物料。

31.通过设置连接杆4和腹板3,可以增大均质装置的切割半径和搅拌半径,从而提高均质装置的切割效率和搅拌效率。

32.较佳地,如图1所示,所述搅拌棒5、连接杆4均与转动杆2平行。连接杆4与转动杆2的间距约为80mm,搅拌棒5与连接杆4的间距约为80mm。

33.所述连接杆4分别与腹板3和第一切割片6、第二切割片垂直,以方便切割和搅拌物料。

34.进一步地,所述连接杆4固定在腹板3的周向边沿上,可最大限度地增大均质装置的切割半径和搅拌半径,从而更好地提高均质装置的切割效率和搅拌效率。

35.在本实施例中,腹板3为圆板,可方便转动杆2带动腹板3转动,以便更好地切割物料。

36.优选地,所述连接杆4的数量至少为三根,三根连接杆4沿腹板3的周向均匀分布,以便更好地搅拌物料。

37.进一步地,所述连接杆4的数量与搅拌棒5一一对应,以便更好地切割和搅拌物料。

38.在一个具体实施例中,相邻连接杆4之间的腹板3上均设置有第三切割片10,所述第三切割片10与腹板3共面,以增大均质装置的切割半径,更好地切割物料。

39.在本实施例中,第三切割片10的数量至少为三个,三个第三切割片10沿腹板3周向均匀分布。

40.在一个具体实施例中,每间隔一个腹板3上设置有第三切割片10,在增大切割半径的同时,还可避免对块精煤进行切割。

41.进一步地,相邻连接杆4之间的转动杆2上均设置有第四切割片,第四切割片与转动杆2垂直连接。

42.通过设置第四切割片,增加切割片的数量,从而更好地切割物料。在本实施例中,第四切割片与腹板3的间距约为80mm。

43.在本实施例中,第四切割片的数量至少为15个,分成三排,三排第四切割片沿转动杆2的周向均匀分布。

44.每排包括至少五个第四切割片,五个第四切割片沿转动杆2的长度方向排布均匀分布。

45.优选地,每根所述连接杆4上均设置有多个第五切割片7,多个第五切割片7沿连接杆4的长度排布,第五切割片7突出于搅拌棒,以便更好地切割物料。

46.在本实施例中,多个第五切割片7沿连接杆4的长度均匀排布。

47.在本技术的一个具体实施例中,所述驱动部9为驱动电机,所述机壳1上固定有第一安装座和第二安装座。

48.所述第一安装座和第二安装座上均安设有轴承座8,所述转动杆2的两端分别由机壳1内部穿出,安装在轴承座8上。

49.如图1所示,驱动电机也可安装在第一安装座上。

50.通过将转动杆2的两端穿出机壳1安装在轴承座8上,可方便均质部的安装,提高装配效率。

51.在一个具体实施例中,第一切割片6、第二切割片、第三切割片、第四切割片和第五切割片7的形状可均采用矩形。

52.第三切割片、第四切割片和第五切割片7的尺寸可相同,第一切割片6、第二切割片的尺寸也可相同,第三切割片的长度大于第一切割片6。

53.在本实施例中,第一切割片6和第二切割片的数量共18片,每根连接杆4和搅拌棒5通过六片切割片连接。

54.相邻第一切割片6、相邻第二切割片的间距、相邻第一切割片6和第二切割片的间距均约为80mm,可保证粒径约为50mm的块精煤可以不被切割。

55.最后应说明的是:以上实施例仅用以说明本技术实施例的技术方案,而非对其限制;尽管参照前述实施例对本技术实施例进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1