烟气净化反应装置的制作方法

1.本技术涉及工业除尘技术领域,具体涉及一种烟气净化反应装置。

背景技术:

2.在有色冶金和电力行业,为满足烟气排放的环保要求,通常需要对烟气中的颗粒物、氮氧化物以及二氧化硫进行清除。

3.对于烟气中的颗粒物,通常采用静电除尘、布袋除尘、静电和布袋复合除尘等方式对烟气中的颗粒物进行清除。对于烟气中的氮氧化物,通常通过 scr法或者sncr法等方式进行脱硝处理,以去除烟气中的氮氧化物。对于烟气中的二氧化硫,通常需要用石灰石-石膏湿法进行脱硫处理,以去除烟气中的二氧化硫。其中,在进行脱硝处理时,为保证足够的强度,蜂窝状的脱硝催化剂分层布置在scr反应器内,其需要使用大颗粒催化剂。

4.然而,一方面由于大颗粒的催化剂的相对表面积较小,烟气与催化剂的接触面积较小,降低了脱硝的效率,进而影响了烟气净化的效率;另一方面由于在用石灰石-石膏湿法进行脱硫处理时,会产生大量的废水,需要对废水进行处理,进而增加了烟气净化的成本。

技术实现要素:

5.本技术实施例提供了一种烟气净化反应装置,能够解决相关技术中烟气净化的效率较低以及烟气净化成本较高的问题。

6.为了解决上述技术问题,本技术是这样实现的:

7.本技术实施例提供了一种烟气净化反应装置,一种烟气净化反应装置,所述烟气净化反应装置包括多个反应腔室;

8.多个所述反应腔室中的第一目标腔室或者第二目标腔室中设置有粉仓、输送管、中间仓、离子瀑发生管、粉料循环料斗、第一刮板机、提升机、第二刮板机;

9.所述粉仓通过所述输送管和所述中间仓的进料端连通,所述中间仓的出料端和所述离子瀑发生管的第一端导通,所述离子瀑发生管的第二端和所述粉料循环料斗的进料口连接,所述粉料循环料斗的出料口和所述第一刮板机连接;

10.在所述反应腔室为所述第一目标腔室的情况下,所述粉仓用于储存石灰石粉,在所述反应腔室为所述第二目标腔室的情况下,所述粉仓用于储存脱硝催化剂粉末,其中,所述第一目标腔室为多个所述反应腔室中用于脱硫反应的腔室,所述第二目标腔室为多个所述反应腔室中用于脱硝反应的腔室;

11.所述第一刮板机和所述第二刮板机之间通过提升机连接,所述第二刮板机位于所述中间仓和所述离子瀑发生管的第一端之间。

12.可选的,每个所述反应腔室中设置有多个离子瀑发生管,每个所述离子瀑发生管的第一端均连接有一个所述粉料循环料斗。

13.可选的,每相邻两个所述离子瀑发生管之间设置有烟气挡板。

14.可选的,所述中间仓的出料端和所述离子瀑发生管的第一端之间还设置有第一叶轮给料器和拨料管;

15.所述第一叶轮给料器的输入端和所述中间仓的出料端连接,所述第一叶轮给料器的输出端和所述拨料管的进料口连接,所述拨料管的出料口和所述离子瀑发生管的第一端连接。

16.可选的,所述拨料管的进料口的流通面积小于所述拨料管出料口的流通面积。

17.可选的,所述拨料管的流通面积沿第一方向递减,其中,所述第一方向为所述拨料管的进料口至出料口的延伸方向。

18.可选的,所述反应腔室中还设置有单仓泵;

19.所述单仓泵和所述粉仓的出料口连接,所述单仓泵用于将所述石灰石粉通过所述输送管运送到所述中间仓。

20.可选的,所述粉料循环料斗的出料口和所述第一刮板机之间设置有第二叶轮给料器。

21.可选的,输送管和所述中间仓的进料端之间设置有第三叶轮给料器。

22.可选的,所述离子瀑发生管的第一端还悬挂有离子瀑电晕极。

23.从上述实施例可以看出,在通过本实用新型实施例提供的烟气净化反应装置进行烟气净化时,当反应腔室为第一目标腔室的情况下,由于粉仓用于储存石灰石粉,粉仓通过输送管和中间仓的进料端连通,中间仓的出料端和离子瀑发生管的第一端导通,离子瀑发生管的第二端和粉料循环料斗的进料口连接,因此当石灰石粉通过中间仓到达离子瀑发生管时,粉末状的石灰石粉可与烟气中的二氧化硫完成反应,且由于粉料循环料斗的出料口和第一刮板机连接,第一刮板机和第二刮板机之间通过提升机连接,第二刮板机位于中间仓和离子瀑发生管的第一端之间,进而可以用干法石灰石粉循环吸收烟气中的二氧化硫,这样,在提升脱硫效率的同时,不会产生大量的废水,因此不需要对废水进行处理,进而节省了烟气净化的成本。当反应腔室为第二目标腔室的情况下,由于粉仓用于储存硝催化剂粉末,因此在催化剂粉末到达离子瀑发生管时,粉末状的催化剂的相对表面积较大,可以与烟气中的氮氧化物充分反应,进而加速脱硫反应的速率,提升烟气净化的效率。

附图说明

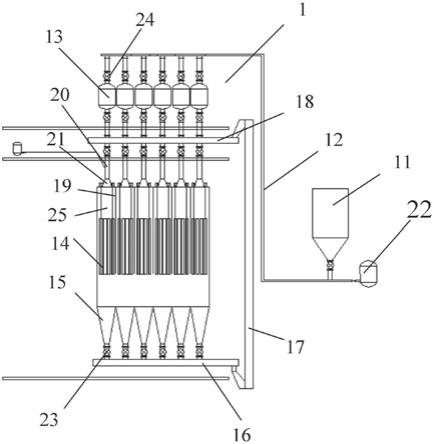

24.图1表示本技术实施例提供的一种烟气净化反应装置的结构示意图。

25.附图标记:

26.1:反应腔室;11:粉仓;12:输送管;13;中间仓;14:离子瀑发生管;15:粉料循环料斗;16:第一刮板机;17:提升机;18:第二刮板机; 19:烟气挡板;20:第一叶轮给料器;21:拨料管;22:单仓泵;23:第二叶轮给料器;24:第三叶轮给料器;25:离子瀑电晕极。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本技术的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。

29.在介绍本实用新型实施例的烟气净化反应装置之前,对现有技术中所存在的问题和本实用新型实施例所需要实现的实用新型目的进行介绍,具体如下:

30.工业和电力行业通常采用静电除尘、布袋除尘、静电和布袋复合除尘,以为满足烟气排放的环保要求。上述除尘方法对于pm10以上的较大颗粒的除尘效率较高。而在有色冶金和电力行业,则需要耐高温除尘器,由于其工作温度在300℃至500℃之间,因此为scr法脱除氮氧化物创造了有利条件。然而烟气中一旦存在三氧化硫,氨气会和三氧化硫进行反应生成硫酸铵,而硫酸铵会导致蜂窝状scr催化剂堵塞。基于此,若通过scr法进行除尘,需要在工序的上游完成烟气除尘和脱硫。

31.在去除烟气中的氮氧化物时,可以采用snrb(sox-nox-roxbox) 工艺进行除尘,即将烟气中的so2、nox和颗粒的处理都集中在一个高温的集尘室中。该装置可以包括省煤器、布袋除尘器和换热器,布袋除尘器设置在省煤器和换热器之间,在省煤器后喷入钙基吸收剂脱出二氧化硫,在布袋除尘器的滤袋中悬浮有scr催化剂并在气体进布袋除尘器前喷入氨气以去氮氧化物。

32.然而,通过上述方法对烟气净化进行净化时,在进行脱硝处理时,为保证足够的强度,蜂窝状的脱硝催化剂分层布置在scr反应器内,其需要使用大颗粒催化剂。这样,导致催化剂的相对表面积较小,烟气与催化剂的接触面积较小,进而影响了脱硝的效率。其次,由于用石灰石-石膏湿法进行脱硫处理时,会产生大量的废水,需要对废水进行处理,进而增加了烟气净化的成本。

33.基于此,本实用新型实施例提供了一种烟气净化反应装置,以实现降低烟气净化的成本和提升烟气净化的效率的目的。

34.参照图1,示出了本技术实施例提供的一种烟气净化反应装置的结构示意图,如图1所示,该烟气净化反应装置包括烟气净化反应装置包括多个反应腔室1;多个反应腔室1中的第一目标腔室或者第二目标腔室中设置有粉仓11、输送管12、中间仓13、离子瀑发生管14、粉料循环料斗15、第一刮板机16、提升机17、第二刮板机18;粉仓11通过输送管12和中间仓13 的进料端连通,中间仓13的出料端和离子瀑发生管14的第一端导通,离子瀑发生管14的第二端和粉料循环料斗15的进料口连接,粉料循环料斗15 的出料口和第一刮板机16连接;在反应腔室1为第一目标腔室的情况下,粉仓11用于储存石灰石粉,在反应腔室1为第二目标腔室的情况下,粉仓 11用于储存脱硝催化剂粉末,其中,第一目标腔室为多个反应腔室1中用于脱硫反应的腔室,第二目标腔室为多个反应腔室1中用于脱硝反应的腔室;第一刮板机16和第二刮板机18之间通过提升机17连接,第二刮板机18位于中间仓13和离子瀑发生管14的第一端之间。

35.其中,烟气净化反应装置包括多个反应腔室1,每相邻两个反应腔室1 之间可以通过导流挡板隔开。需要说明的是,每个导流板固定在相邻两个反应腔室1之间,进而将相邻两个的反应腔室1隔开。以五个反应腔室1为例,具体可以为第一腔室、第二腔室、第三腔室、第四腔室和第五腔。第一腔室可以为除尘腔室,位于第一腔室的料斗收集的灰尘可以用于

工业产品或水泥厂综合利用,以提高烟气的回收利用率。第二舱室主要用于干法脱硫,输送到第二腔室中的石灰石粉与烟气中二氧化硫发生化学反应,最终产物是硫酸钙,即石膏,可用于建筑材料。且在第二腔室中的离子瀑发生管 14电离的过程,有利于脱硫反应,可以进一步提升脱硫效率。第三腔室可以用于二次除尘,用于收集脱硫形成的石膏等粉状产物。第四腔室可以用于脱硝反应,输送到第二腔室中的feso4*7h2o(七水合硫酸亚铁)等脱硝催化剂粉末与烟气中二氧化硫发生化学反应,完成脱硝反应。第五腔室可以作为备用腔室,若需要进一步提升脱硫效率,可以用于再次脱硫,若需要进一步提升除尘效率,可以再次进行除尘,以使除尘和脱硫的效率进一步得到提高。

36.还需要说明的是,以上述实施例为例,其中,第二腔室可以为本实用新型实施例所述的第一目标腔室,第四腔室可以为本实用新型实施例所述的第二目标腔室。

37.多个反应腔室1中设置有粉仓11、输送管12、中间仓13、离子瀑发生管14、粉料循环料斗15、第一刮板机16、提升机17、第二刮板机18。其中,粉仓11用于储存石灰石粉,粉仓11的容积依据烟气净化反应装置中存储的石灰石粉的量确定。此外,粉仓11的出口可以通过单向阀、截止阀等阀门控制石灰石粉的流出,控制石灰石粉流出的阀门应具有截止、调节、导流、防止逆流、稳压、分流或溢流泄压等功能,以保证石灰石粉的正常流出。

38.粉仓11通过输送管12和中间仓13的进料端连通,输送管12应为耐磨材料,以增加输送管12的使用寿命。此外,需要说明的是,反应腔室1中还可以设置有单仓泵22;单仓泵22和粉仓11的出料口连接,单仓泵22用于将石灰石粉通过输送管12运送到中间仓13。

39.中间仓13用于存储从粉仓11输送过来的粉料,并将存储的粉料分配给每个离子瀑发生管14。在反应腔室1为第一目标腔室的情况下,粉仓11用于储存石灰石粉,在反应腔室1为第二目标腔室的情况下,粉仓11用于储存脱硝催化剂脱硝催化剂。中间仓13为两端导通的腔体,具体可以包括出料端和进料端,出料端和进料端为中间仓13相对的两端。中间仓13的进料端通过输送管12和料仓连通,中间仓13的出料端和离子瀑发生管14的第一端导通,离子瀑发生管14的第二端和粉料循环料斗15的进料口连接。

40.可选的,每个反应腔室1中设置有多个离子瀑发生管14,每个离子瀑发生管14的第一端均连接有一个粉料循环料斗15。

41.具体的,一个离子瀑发生管14对应一个中间仓13,且一个离子瀑发生管14对应一个粉料循环料斗15。离子瀑发生管14可为管式或者蜂窝式的收尘极,离子瀑发生管14可以通过钢索固定在反应腔室1内腔的顶部,且向腔体的底部膨胀。需要说明的是,离子瀑发生管14可以形成强大的离子场,将烟气中的pm10及以下细微颗粒物推送到收集壁上。这样,当吸收剂从中间仓13中流出,并下落到离子瀑发生管14中,进入离子瀑发生管14,被电离子激活,与烟气进一步反应,完成脱硫或者脱硝反应。这样,由于每个反应腔室1中设置有多个离子瀑发生管14,因此多个离子瀑发生管14之间可以协同进行反应,进而提升清灰的效率。

42.粉料循环料斗15的出料口和第一刮板机16连接,第一刮板机16和第二刮板机18之间通过提升机17连接,第二刮板机18位于中间仓13和离子瀑发生管14的第一端之间。这样,在清除完烟气中的颗粒物后,产生的石灰石等粉末可以被粉料循环料斗15收集,并经由提升机17输送到第二刮板机18中,并再次供离子瀑发生管14进行脱硫反应,以使烟气中的颗粒物可以再次被利用。需要说明的是,第一刮板机16和第二刮板机18均可以为边双链型、准边双链型、中单链型、中双链型和三链型刮板输送机,其传动方式可以为电动,也可以为液

动,本实用新型实施例对此不做赘述。

43.从上述实施例可以看出,在通过本实用新型实施例提供的烟气净化反应装置进行烟气净化时,当反应腔室1为第一目标腔室的情况下,由于粉仓11 用于储存石灰石粉,粉仓11通过输送管12和中间仓13的进料端连通,中间仓13的出料端和离子瀑发生管14的第一端导通,离子瀑发生管14的第二端和粉料循环料斗15的进料口连接,因此当石灰石粉通过中间仓13到达离子瀑发生管14时,粉末状的石灰石粉可与烟气中的二氧化硫完成反应,且由于粉料循环料斗15的出料口和第一刮板机16连接,第一刮板机16和第二刮板机18之间通过提升机17连接,第二刮板机18位于中间仓13和离子瀑发生管14的第一端之间,进而可以用干法石灰石粉循环吸收烟气中的二氧化硫,这样,在提升脱硫效率的同时,不会产生大量的废水,因此不需要对废水进行处理,进而节省了烟气净化的成本。当反应腔室1为第二目标腔室的情况下,由于粉仓11用于储存硝催化剂粉末,因此在催化剂粉末到达离子瀑发生管14时,粉末状的催化剂可以与烟气中的氮氧化物充分反应,进而加速脱硫反应的速率,提升烟气净化的效率。

44.可选的,每相邻两个离子瀑发生管14之间设置有烟气挡板19。

45.需要说明的是,离子瀑发生管14在震荡清灰的过程中会产生大量的扬尘。因此需要通过烟气挡板19将反应腔室1隔断成多个子腔室,使得多个子腔室中的离子瀑发生管14之间可以独立工作。当某个离子瀑发生管14在震荡清灰的过程中产生扬尘时,可以由其它离子瀑发生管14进行吸收,进而避免二次扬尘,提升烟气净化的效率。

46.可选的,中间仓13的出料端和离子瀑发生管14的第一端之间还设置有第一叶轮给料器20和拨料管21;第一叶轮给料器20的输入端和中间仓13 的出料端连接,第一叶轮给料器20的输出端和拨料管21的进料口连接,拨料管21的出料口和离子瀑发生管14的第一端连接。

47.需要说明的是,第一叶轮给料器20可以包括多个叶片,多个叶片之间存在间隙,当中间仓13中储存的粉料从第一叶轮给料其的输入端进入到多个叶片之间的间隙中后,随叶片的旋转,从第一叶轮给料器20的输出端卸出。又由于第一叶轮给料器20的输出端和拨料管21的进料口连接,拨料管 21的出料口和离子瀑发生管14的第一端连接,因此可以在拨料管21的引导作用下,保证粉料定量而连续地到达离子瀑发生管14,以保证粉料和烟气的反应速率不受输送粉料速率的影响。

48.可选的,拨料管21的进料口的流通面积小于拨料管21出料口的流通面积。

49.需要说明的是,在拨料管21的进料口的流通面积小于拨料管21出料口的流通面积的情况下,在粉料经由拨料管21流入离子瀑发生管14的过程中,由于流通面积的增加,使得粉料受到的阻力降低,进而使得粉料分散的更为均匀,更有利于粉料和烟气的充分接触,进而提升烟气净化的效率。

50.可选的,拨料管21的流通面积沿第一方向递减,其中,第一方向为拨料管21的进料口至出料口的延伸方向。

51.需要说明的是,在拨料管21的流通面积沿第一方向递减的情况下,使得拨料管21形成向下的喇叭口的形状,进而在粉料经由拨料管21流入离子瀑发生管14的过程中,粉料受到的阻力逐渐减小,更有利于粉料的均匀分散,使得粉料和烟气的接触更为充分,进而进一步提升烟气净化的效率。

52.可选的,粉料循环料斗15的出料口和第一刮板机16之间设置有第二叶轮给料器23。

53.需要说明的是,第二叶轮给料器23和第一叶轮给料器20的结构和原理一致,当在粉料循环料斗15的出料口和第一刮板机16之间设置有第二叶轮给料器23后,使得从粉料循环料斗15出料口流出的粉料可以定量而连续地到达第一刮板机16,进而避免粉料在粉料循环料斗15过多堆积。

54.可选的,输送管12和中间仓13的进料端之间设置有第三叶轮给料器 24。

55.需要说明的是,第二叶轮给料器23和第一叶轮给料器20的结构和原理一致,输送管12和中间仓13的进料端之间设置有第三叶轮给料器24的情况下,使得从输送管12流出的粉料可以定量而连续地到达中间仓13,进而保证可以持续供料。

56.还需要说明的是,第一叶轮给料器20、第二叶轮给料器23和第三叶轮给料器24均可以通过电机变频控制,进而保证粉料输送过程的安全可控。

57.可选的,离子瀑发生管14的第一端还悬挂有离子瀑电晕极25。

58.具体的,离子瀑电晕极25可以通过弹簧支座固定在离子瀑发生管14的第一端,因此使得离子瀑电晕极25可以持续放电,以保证烟气净化的持续性。

59.从上述实施例可以看出,在通过本实用新型实施例提供的烟气净化反应装置进行烟气净化时,当反应腔室1为第一目标腔室的情况下,由于粉仓11 用于储存石灰石粉,粉仓11通过输送管12和中间仓13的进料端连通,中间仓13的出料端和离子瀑发生管14的第一端导通,离子瀑发生管14的第二端和粉料循环料斗15的进料口连接,因此当石灰石粉通过中间仓13到达离子瀑发生管14时,粉末状的石灰石粉可与烟气中的二氧化硫完成反应,且由于粉料循环料斗15的出料口和第一刮板机16连接,第一刮板机16和第二刮板机18之间通过提升机17连接,第二刮板机18位于中间仓13和离子瀑发生管14的第一端之间,进而可以用干法石灰石粉循环吸收烟气中的二氧化硫,这样,在提升脱硫效率的同时,不会产生大量的废水,因此不需要对废水进行处理,进而节省了烟气净化的成本。当反应腔室1为第二目标腔室的情况下,由于粉仓11用于储存硝催化剂粉末,因此在催化剂粉末到达离子瀑发生管14时,粉末状的催化剂可以与烟气中的氮氧化物充分反应,进而加速脱硫反应的速率,提升烟气净化的效率。

60.除此之外,每相邻两个离子瀑发生管14之间设置有烟气挡板19,这样,使得多个子腔室中的离子瀑发生管14之间可以独立工作,当某个离子瀑发生管14在震荡清灰的过程中产生扬尘时,可以由其它离子瀑发生管14进行吸收,进而避免二次扬尘,提升烟气净化的效率。

61.需要说明的是,本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

62.尽管已描述了本技术实施例的可选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括可选实施例以及落入本技术实施例范围的所有变更和修改。

63.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体与另一个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包

含,从而使得包括一系列要素的物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的物品或者终端设备中还存在另外的相同要素。

64.以上对本技术所提供的技术方案进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,同时,对于本领域的一般技术人员,依据本技术的原理及实现方式,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1