一种真空均质乳化机

1.本实用新型涉及一种真空均质乳化机,属于乳化机技术领域领域。

背景技术:

2.真空均质乳化机主要由乳化罐、搅拌装置、油相罐、水相罐等组成,油相罐和水相罐中储存的物料被真空吸入到乳化罐中,通过设置在乳化罐中的搅拌装置进行搅拌混合,通过均质器的高速旋转,对物料进行均质乳化,真空均质乳化机是集混合、分散、均质、乳化及吸粉多功能于一体的成套系统,广泛应用于化妆品、沐浴露、药类制造行业中,同时,石油化工、油漆涂料油墨等也会用到真空均质乳化机,但现有的真空均质乳化机在乳化过程中容易造成资源浪费、乳化不均匀、真空泵损害等问题。

技术实现要素:

3.本实用新型的目的是能够提高加热效率,避免资源浪费,使乳化更加均匀避免真空泵堵塞问题。

4.实现上述目的的技术方案是:一种真空均质乳化机,其特征在于:包括水相储料罐、油相储料罐、加热罐、乳化罐;所述水相储料罐、油相储料罐与加热罐之间设有第一导管、第二导管,所述第一导管上设有第一压力泵、第二压力泵,所述加热罐内设有第一搅拌轴、滤网,所述第一搅拌轴上设有第一搅拌叶,所述第一搅拌轴、第一搅拌叶位于滤网内,所述滤网底部设有第一排泄管道、加热棒,所述第一排泄管道与滤网相连接,所述加热罐与乳化罐之间通过设有第三导管连接,所述第三导管上设有第三压力泵,所述乳化罐内设有第二搅拌轴、搅拌架,所述第二搅拌轴、第二搅拌架上分别设有第二搅拌叶、第三搅拌叶,所述第二搅拌叶与第三搅拌叶相配合交错分布,所述第二搅拌轴底部设有乳化头,所述乳化罐一侧设有第四导管,所述第四导管连接乳化罐底部与乳化罐顶部,所述乳化罐一侧设于缓冲罐,所述缓冲罐与乳化罐之间通过设有第五导管连接,所述缓冲罐一侧设有真空泵,所述乳化罐底部设有第二排泄管道。

5.所述第一导管连接水相储料罐与加热罐,所述第二导管连接油相储料罐与第一导管,所述水相储料罐、油相储料罐顶部分别设有与第一导管、第二导管相对应的第一通孔、第二通孔,所述第一导管、第二导管贯穿第一通孔、第二通孔,所述第一导管、第二导管贯穿第一通孔、第二通孔一端分别位于水相储料罐、油相储料罐底部。

6.所述第一压力泵位于第一导管上水相储料罐与油相储料罐之间,所述第二压力泵位于油相储料罐与加热罐之间。

7.所述滤网形状为u型,所述滤网与加热罐顶部相连接,所述第一排泄管道连接滤网底部,所述第一排泄管道内设有第一阀门,所述滤网顶部设有与第一导管相对应的第三通孔,所述第一导管贯穿第三通孔。

8.所述加热棒位于加热罐两侧,所述加热棒形状为螺纹状,所述加热罐顶部设有与第一搅拌轴相对应的第一电机。

9.所述加热罐一侧、乳化罐顶部分别设有与第三导管相对应的第四通孔、第五通孔,所述第三导管贯穿第四通孔、第五通孔,所述第四通孔高度低于加热棒高度。

10.所述乳化罐顶部设有与第二搅拌轴相对应第二电机,所述乳化罐底部设有与乳化罐相对应的支架,所述支架为中空结构,所述支架内设有与搅拌架相对应第三电机,所述第四导管上设有第四压力泵。

11.所述乳化罐顶部、缓冲罐一侧均设有与第五导管相对应的第六通孔,所述第五导管贯穿第六通孔,所述真空泵位于缓冲罐远离第五导管一侧,所述缓冲罐上第六通孔高度低于真空泵高度。

12.所述第二排泄管道内设有第二阀门。

13.本实用新型的有益效果:

14.本实用新型提供一种真空均质乳化机,能够提高加热效率,避免资源浪费,使乳化更加均匀避免真空泵堵塞问题。

附图说明

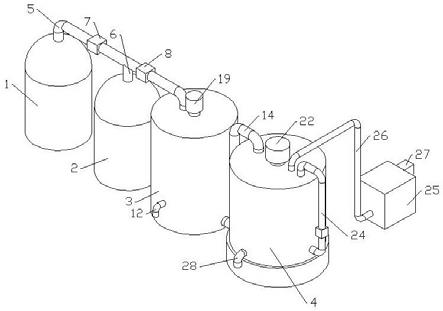

15.图1为本实用新型的结构示意图;

16.图2为本实用新型的剖视结构示意图。

具体实施方式

17.如图1—2所示,本实用新型包括水相储料罐1、油相储料罐2、加热罐3、乳化罐4;所述水相储料罐1、油相储料罐2与加热罐3之间设有第一导管5、第二导管6,所述第一导管5上设有第一压力泵7、第二压力泵8,所述加热罐3内设有第一搅拌轴9、滤网10,所述第一搅拌轴9上设有第一搅拌叶11,所述第一搅拌轴9、第一搅拌叶11位于滤网10内,所述滤网10底部设有第一排泄管道12、加热棒13,所述第一排泄管道12与滤网10相连接,所述加热罐3与乳化罐4之间通过设有第三导管14连接,所述第三导管14上设有第三压力泵,所述乳化罐4内设有第二搅拌轴15、搅拌架16,所述第二搅拌轴15、第二搅拌架16上分别设有第二搅拌叶17、第三搅拌叶18,所述第二搅拌叶17与第三搅拌叶18相配合交错分布,所述第二搅拌轴15底部设有乳化头20,所述乳化罐4一侧设有第四导管24,所述第四导管24连接乳化罐4底部与乳化罐4顶部,所述乳化罐4一侧设于缓冲罐25,所述缓冲罐25与乳化罐4之间通过设有第五导管26连接,所述缓冲罐25一侧设有真空泵27,所述乳化罐4底部设有第二排泄管道28。

18.第一导管5连接水相储料罐1与加热罐3,所述第二导管6连接油相储料罐2与第一导管5,所述水相储料罐1、油相储料罐2顶部分别设有与第一导管5、第二导管6相对应的第一通孔、第二通孔,所述第一导管5、第二导管6贯穿第一通孔、第二通孔,所述第一导管5、第二导管6贯穿第一通孔、第二通孔一端分别位于水相储料罐1、油相储料罐2底部。

19.第一压力泵7位于第一导管5上水相储料罐1与油相储料罐2之间,所述第二压力泵8位于油相储料罐2与加热罐3之间。

20.滤网10形状为u型,所述滤网10与加热罐3顶部相连接,所述第一排泄管道12连接滤网10底部,所述第一排泄管道12内设有第一阀门,所述滤网10顶部设有与第一导管5相对应的第三通孔,所述第一导管5贯穿第三通孔。

21.加热棒13位于加热罐3两侧,所述加热棒13形状为螺纹状,所述加热罐3顶部设有

与第一搅拌轴9相对应的第一电机19。

22.加热罐3一侧、乳化罐4顶部分别设有与第三导管14相对应的第四通孔、第五通孔,所述第三导管14贯穿第四通孔、第五通孔,所述第四通孔高度低于加热棒13高度。

23.乳化罐4顶部设有与第二搅拌轴15相对应第二电机22,所述乳化罐4底部设有与乳化罐4相对应的支架21,所述支架21为中空结构,所述支架21内设有与搅拌架16相对应第三电机23,所述第四导管24上设有第四压力泵。

24.乳化罐4顶部、缓冲罐25一侧均设有与第五导管26相对应的第六通孔,所述第五导管26贯穿第六通孔,所述真空泵27位于缓冲罐25远离第五导管26一侧,所述缓冲罐25上第六通孔高度低于真空泵27高度。

25.第二排泄管道28内设有第二阀门。

26.工作原理:所述第一导管5、第二导管6分别位于水相储料罐1、油相储料罐2底部,通过所述第一压力泵7、第二压力泵8的作用下将水相储料罐1、油相储料罐2内的原料抽取至加热灌3内,所述第一导管5与滤网10相连接,所述第一管道5将原料抽取至滤网10内,所述第一电机19开始带动第一搅拌轴9转动,所述第一搅拌轴9带动第一搅拌叶11转动,所述第一搅拌叶11将水相储料罐1、油相储料罐2内的原料进行初步混合,并在离心力的作用下将原料甩出滤网10内,所述滤网10也起到对原料的一个过滤的作用,将原料中的杂质留在滤网10内,打开第一阀门用过第一排泄管道12将杂质排出滤网,启动加热棒13对滤过之后的原料进行加热,所述加热棒13位螺纹状,可以提高加热效率,避免热量浪费所述加热之后的原料通过在第三压力泵的作用下沿着第二导管14传送至乳化罐4中,所述第二电机22、第三电机23开始带动第二搅拌轴15、搅拌架16转动,所述第二搅拌轴15、搅拌架16分别带动第二搅拌叶17、第三搅拌叶18转动,所述第二搅拌叶17与第三搅拌叶18呈错位分布,所述第二搅拌轴15围绕乳化罐4中心转动,所述搅拌架16围绕乳化罐4内壁转动,所述此设计可以使原料充分混合便于乳化头15进行乳化,为使乳化更加均匀,所述乳化罐4底部原料在第四压力泵的作用下沿着第四导管24从乳化罐4底部到达乳化罐4顶部进行循环,所述在乳化过程中真空泵27在第五导管26的作用下抽取乳化罐4内气体使乳化罐4保持真空状态,所述真空泵27与第五导管26之间设有缓冲罐25,所述缓冲罐25的上第五导管26高度低于真空泵27高度,此设计可以有效的避免真空泵27将原料通过第五导管26吸取进真空泵27内造成真空泵27的堵塞,所述乳化好之后的原料通过打开第二阀门通过第二排泄管道28排出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1