一种立磨下料装置的制作方法

1.本实用新型涉及水泥生产设备,具体涉及一种立磨下料装置。

背景技术:

2.立磨是一种大型粉磨设备,广泛应用于水泥、电力、冶金、化工、非金属矿等行业。它集破碎、干燥、粉磨、分级输送于一体,生产效率高,可将块状、颗粒状及粉状原料磨成所要求的粉状物料,传统的立磨机是采用直接通过磨辊对大颗粒煤块进行磨压的方法,物料是经过距离磨盘中心上方较远的位置由下料管流出并由于自身重力原因落到旋转的磨盘上,然后由于磨盘旋转的离心力把原料铺到磨盘上,运送到磨堒所在的边缘处的位置,然后经过磨辊碾压,粉碎后的物料又因磨盘旋转的离心力从磨盘边缘溢出,同时被磨盘边缘向上的气流带至与立磨一体的选粉机内来完成生产流程。由于只依靠磨盘离心力,容易使物料磨压不均匀,大小不一,而且不合格的物料容易在磨内循环风的作用下在磨内无限循环做无用功。

技术实现要素:

3.为解决上述问题,本实用新型在现有技术基础上提供了一种立磨下料装置,包括位于立磨机内部的锥形下料管、安装在锥形下料管下方的钢板、固定连接在锥形下料管侧下方的下料筒以及连接下料筒与立磨机侧壁的钢条。

4.作为进一步的解决方案,所述锥形下料管侧下方开设有均匀分布的三个出料孔,出料孔的开口方向对住相邻磨堒的间隙。

5.作为进一步的解决方案,所述钢板与锥形下料管的底口相配合,大小相当,所述钢板的内侧,也就是朝向锥形下料管的一侧设有圆锥形的凸起,堵住原有出料口使物料可以通过新开出料孔流出,圆锥形的凸起也避免了物料堆积,加快了物料分流的速度,减小了物料运输对钢板的磨损。

6.作为进一步的解决方案,所述下料筒数量为三个,所述下料筒与出料孔相配合,所述下料筒与出料孔的连接方式为焊接。

7.作为进一步的解决方案,所述下料筒包括与出料孔连接的斜筒和固定连接在斜筒下方的直筒,所述斜筒和直筒的直径约为600mm,所述下料筒位于相邻两个磨堒之间,可以直接将物料送到磨堒可以碾压到的区域。

8.作为进一步的解决方案,所述直筒与斜筒的连接方式为焊接,在焊接处加焊钢片以增加稳定性。

9.作为进一步的解决方案,所述钢条一端焊接在立磨机侧壁,另一端焊接在下料筒的筒身,起固定下料筒位置的作用。

10.作为进一步的解决方案,所述直筒底端至磨盘的距离约为300mm

‑

500mm,使用适当的下料高度将物料送到磨盘上。

11.作为进一步的解决方案,所述下料筒的内壁设有一层铁丝网,减小物料运输对下

料筒的磨损。

12.与现有技术相比,本实用新型所取得的有益效果如下:

13.通过安装直接延伸到磨堒处的下料筒,不像以往的物料通过锥形下料管依靠重力直接掉落到磨盘中间部位,再靠磨盘转动产生的离心力慢慢运动到磨堒可以磨压到的区域,不受控制容易造成磨压不均,也对磨盘造成较大磨损,应用此装置则直接将物料输送到磨堒之间,落下后就可以直接磨压,节省物料的运送传输时间,使得对物料的磨压更加充分,提高了磨压的效率,减少了磨盘的磨损,而且此装置容易安装,损坏也可直接更换。

附图说明

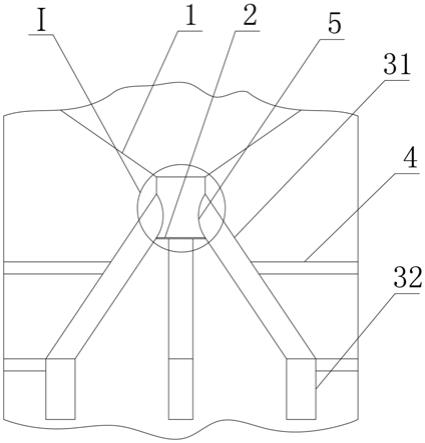

14.图1是本实用新型的结构图;

15.图2是本实用新型的俯视图;

16.图3是本实用新型所涉及的钢板的示意图;

17.图4是图1中ⅰ的剖视图。

18.其中:1锥形下料管、2钢板、3下料筒、4钢条、5出料孔、6磨盘、7磨堒、31斜筒、32直筒。

具体实施方式

19.以下结合附图对实用新型做进一步详细的描述。

20.如图1、图2和图4所示,本实用新型所涉及的一种立磨下料装置,包括位于立磨机内部的锥形下料管1、安装在锥形下料管1下方的钢板2、固定连接在锥形下料管1侧下方的下料筒3以及连接下料筒3与立磨机侧壁的钢条4。所述钢条4,起固定下料筒3的作用。

21.作为进一步的解决方案,所述锥形下料管1侧下方开设有均匀分布的三个出料孔5,出料孔5的开口方向对住相邻磨堒7的间隙。

22.如图3所示,所述钢板2与锥形下料管1的底口相配合,所述钢板2的内侧,也就是朝向锥形下料管的一侧设有圆锥形的凸起,所述钢板2焊接在锥形下料管1的底口,堵住原有出料口使物料可以通过新开的出料孔5流出,圆锥形的凸起也避免了物料堆积,加快了物料分流的速度,减小了物料运输对钢板2的磨损。

23.作为进一步的解决方案,所述下料筒3数量为三个,所述下料筒3与出料孔5相配合,所述下料筒3与出料孔5的连接方式为焊接。

24.作为进一步的解决方案,所述下料筒3包括与出料孔5连接的斜筒31和固定连接在斜筒31下方的直筒32,所述斜筒31和直筒32的直径约为600mm。

25.作为进一步的解决方案,所述下料筒3位于相邻两个磨堒7之间,直接将物料送到磨堒7可以碾压到的区域。

26.作为进一步的解决方案,所述直筒32与斜筒31的连接方式为焊接,且在焊接处加焊钢片以增加连接的稳定性。

27.作为进一步的解决方案,所述钢条4一端焊接在立磨机侧壁,另一端焊接在下料筒3的筒身,用于固定下料筒3的位置。

28.作为进一步的解决方案,所述直筒32底端至磨盘6的距离约为300mm

‑

500mm,使用适当的下料高度将物料送到磨盘6上。

29.作为进一步的解决方案,所述下料筒3的内壁设有一层铁丝网,减小物料运输对下料筒3的磨损。

30.实施例一:

31.本实用新型使用时需要在原有锥形下料管1的侧下方开设三个与下料筒3配合的出料孔5,使出料孔5的开口方向对住相邻磨堒7的间隙,再用钢板2焊接在原锥形下料管1的底口,将其堵住,使物料只能从出料孔5流出,由于钢板2上设有圆锥形的凸起,也使得物料很方便自然地分流到出料孔5,同时也加强了钢板的耐磨性,然后把斜筒31焊接在出料孔5上,再把直筒32竖直焊接在斜筒31的下方,使直筒32的出口位于磨盘6上部300mm

‑

500mm处,物料不用再靠磨盘6转动的离心力,可直接落入磨堒7的工作区域,最后再用钢条4把下料筒3固定住,钢条3的一端固定在立磨的侧壁,一端固定在下料筒3上,同时考虑到物料输送对下料筒3的磨损较大,整个下料筒3的内壁上设有一层铁丝网,增加下料筒3的使用寿命。本装置连接安装都很方便,使用此装置可使物料的磨压更加充分,节省了物料在磨盘6上的传输运送时间,提高了立磨的工作效率,磨压效果更好,也防止了不合格物料在磨内被循环风带动做无用功,同时可以减少磨盘6的磨损。

32.实施例二:

33.本实用新型在具体实施时也可以采用另一种方案,不再用钢板2堵住锥形下料管1,而是在锥形下料管1下方安装一个三通管或四通管,物料也只能通过三通管或四通管的出口流出,然后在三通管或四通管的出口处安装下料筒3,将下料筒3的出口对准相邻磨堒7的间隙,同样可以实现实施例一的效果,节省物料在磨盘6上的传输运送时间,提高了立磨的工作效率,防止不合格物料在磨内被循环风带动做无用功。

34.以上所述实施方式仅为本实用新型的优选实施例,而并非本实用新型可行实施的穷举。对于本领域一般技术人员而言,在不背离本实用新型原理和精神的前提下对其所作出的任何显而易见的改动,都应当被认为包含在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1