新型电解液调配装置的制作方法

1.本实用新型涉及锂离子电池电解液生产领域,特别涉及一种调配容器内设置制冷模块的新型电解液调配装置。

背景技术:

2.近年来,锂离子电池的生产得到了快速的发展,电解液的用量也日益增加。在电解液的生产过程中,锂盐溶解产生溶剂化作用会释放出大量的热量,导致电解液温度上升;而温度的上升会导致锂盐和/或热不稳定性添加剂产生变质,因此电解液生产过程中需要严格控制温度。

3.目前普遍采用夹套釜进行降温,夹套内是循环流动的冷冻液(如乙二醇的水溶液),釜内是调配的电解液溶液,通过夹套釜内壁进行热量交换,从而起到降低溶液温度的作用。当釜的体积较小(如小于5000l)时,内壁用于热交换的面积相对于釜的体积较大,可以满足电解液生产迅速降温的要求;但当釜的体积上升到10000l甚至更高时,由于提高生产效率的需要,往往在釜上安装2~3个甚至更多的锂盐加料口,单位时间内溶解的锂盐更多,热量的释放速度更快,无法满足控制温度的需求,只能降低锂盐加料速率,此时,夹套釜冷却的方式就变成了生产过程的瓶颈,限制了电解液的生产速率。

4.经分析发现,造成夹套釜换热瓶颈的主要原因如下:

5.(1)夹套釜内壁换热面积有限。

6.为提高换热面积,东莞杉杉专利cn103390771a公开了采用循环泵将电解液转移到混合釜外进行换热的方法,釜外部空间大,可以配置不同面积的换热器来解决釜内壁换热面积小的问题,从而提高生产效率。但这种方式也存在缺陷,如外部管道中容易积累电解液残液,清洗时需消耗大量溶剂,容易造成浪费。

7.(2)冷冻液和电解液的温差不足。

8.通过降低冷冻液的温度来提高冷冻液和电解液的温差,这在一定范围内有效,但降低冷冻液温度对冷冻机和输送管道的保温提出了更高的要求,导致能量的利用效率下降和成本上升,总体经济性差。

9.(3)釜内壁导热速度慢。

10.首先,釜内壁的导热速度与釜壁的材料有关。一般地,不锈钢材料的导热率并不理想,例如ss304的导热速度仅为15w/(m

·

k),不锈钢ss316l的导热速度为14w/(m

·

k)左右。相比之下,银的导热速度为420w/(m

·

k),铜的导热速度为400w/(m

·

k),铝稍差一些,也有237w/(m

·

k),都显著高于不锈钢材料。不锈钢的导热速度仅为银、铜等金属的3~4%,差距十分显著,但银、铜等金属的机械强度较低,成本较高。

11.其次,釜内壁的导热速度与壁厚成反比。当成本限制较严格时,在材质不变的情况下,可以降低换热壁的厚度来提高换热速度。如果将壁厚减薄到原来的1/4,则换热速度将上升到原来的4倍左右。然而,夹套釜内壁除了换热之外,还承担着支撑内容物的作用,若釜内壁过薄,其在电解液溶液巨大的重量压迫下可能变形或破裂,造成安全事故。因此,釜内

壁必须做得较厚以增加其强度,以保证使用安全,这一要求与减薄板材以提高导热能力又是互相矛盾的。

技术实现要素:

12.为了解决上述技术问题,本实用新型提出了一种换热效率高、降温效果好、结构简单、安全有效的电解液调配装置。

13.本实用新型的目的是通过以下技术方案实现的:

14.一种新型电解液调配装置,包括调配容器、混合部件,所述电解液调配装置还包括:

15.制冷模块,所述制冷模块包括制冷板和支撑件,所述制冷板通过支撑件连接所述调配容器的内侧壁;所述制冷板为含空腔的密封结构,空腔内含冷冻液,所述制冷板为厚度0.5~4mm的不锈钢板、导热系数≥100w/(m

·

k)的金属板或不锈钢与热的良导体形成的复合板。

16.所述复合板为双层结构,包括:与冷冻液接触的热的良导体层,以及与电解液接触的不锈钢层。

17.所述热的良导体层的材质选自铜、银或铝,厚度为2~8mm;所述不锈钢层的厚度为0.5~3mm。

18.本实用新型所述制冷板对电解液(含锂盐、溶剂和添加剂)具有耐腐蚀性。银、铜、铝等材质的导热性非常好,但其耐腐蚀性和机械性能不及不锈钢板。因此,为综合导热性、耐腐蚀性和机械性能,当所述制冷板为复合板时,采用双层结构,热的良导体层置于内层,与冷冻液接触;不锈钢层置于外层,与电解液接触。

19.当所述制冷板采用不锈钢板时,在保证强度满足要求的情况下,尽可能采用薄的板材,如厚度为2.0mm甚至1.5mm的板材,以提高导热速度。

20.当所述制冷板采用金属板是,可以是铝合金板、铜合金板、钛板等,厚度为1~6mm。

21.所述制冷板可根据所述支撑件向上或向下调节位置,以确保所述制冷板在工作状态时,与电解液接触。优选地,所述制冷板在工作状态时位于电解液液面下。更为优选地,所述制冷板在工作状态时浸没于电解液中,但靠近电解液液面,以降低流体压强。

22.进一步地,所述制冷板上设有通孔,便于电解液流动。通孔的形状不受限制,如圆柱体、方柱体,只要电解液可穿过所述通孔即可。

23.采用本实用新型的电解液调配装置,可采用常规较厚的单层容器壁来承载电解液的重量,无需使用含冷冻夹套的调配容器,电解液的冷却通过高导热效率的制冷板实现。所述制冷板不同于冷却内壁,它不需要承载电解液的重量,只需要浸没在电解液中承受流体的压强或流动冲击力即可。由于不再需要支撑电解液的重量,制冷板的壁厚可以尽可能薄(如4mm、3mm、2mm),以提高换热的速率。

24.作为优选,所述制冷板上设有冷冻液入口和冷冻液出口,连接循环的冷冻液,冷冻液经所述冷冻液入口进入所述空腔,经所述冷冻液出口离开所述空腔,以实现连续冷却的效果,提高冷却效率。

25.本实用新型所述制冷板的位置没有特殊限定,只要制冷板与电解液接触即可达到制冷效果。作为优选,所述制冷板与调配容器内侧壁的夹角为α,0

°

≤α≤90

°

;当α为0

°

时,制

冷板与调配容器内侧壁平行;当α为90

°

时,制冷板与调配容器内侧壁垂直;当0

°

<α<90

°

时,制冷板倾斜向下,且靠近调配容器内侧壁的一端高于另一端。

26.所述制冷板的形状不受限制,可以是环形板、扇形板、弧形板、圆柱形板或矩形板。作为优选,所述制冷板为环形版或弧形板。

27.本实用新型所述制冷板的数量不受限制,作为优选,所述制冷板至少一个。

28.本实用新型所述混合部件选自搅拌桨、射流泵、喷射嘴或混料管,优选常用的搅拌桨。

29.本实用新型所述调配容器为密闭调配釜,反应釜顶部设置进料口,反应釜底部设置排料口。所述进料口包括至少一个锂盐投料口、至少一个溶剂和/或添加剂进料口。

30.本实用新型所述新型电解液调配装置进一步包括:

31.设置在调配容器上的排气口;

32.和/或设置在调配容器上的气压平衡装置;

33.和/或设置在调配容器上的温度测定装置。

34.与现有技术相比,本实用新型的技术方案具有的有益效果为:

35.实用新型通过在调配容器内设置制冷板代替冷冻夹套,不仅结构简单、操作安全,且大大提高了换热效率、降温效果好,大大提升电解液生产效率,适于产业化应用。

附图说明

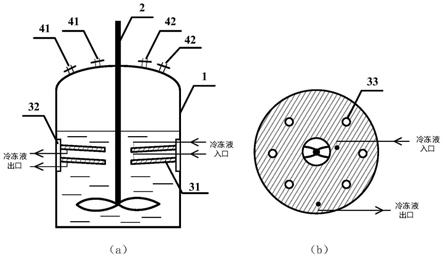

36.图1(a)为本实用新型实施例1的电解液调配装置结构简图;

37.图1(b)为本实用新型实施例1的电解液调配装置的俯视图;

38.图2(a)为本实用新型实施例2的电解液调配装置结构简图;

39.图2(b)为本实用新型实施例2的电解液调配装置的俯视图。

具体实施方式

40.下面结合具体实施例来对本发明进行进一步说明,但并不将本发明局限于这些具体实施方式。本领域技术人员应该认识到,本发明涵盖了权利要求书范围内所可能包括的所有备选方案、改进方案和等效方案。

41.实施例1

42.本实施例提供一种新型电解液调配装置,如图1(a)和图1(b)所示,所述电解液调配装置包括:

43.调配容器1,所述调配容器采用密闭调配釜;

44.混合部件2,所述混合部件采用外部机械动力的搅拌桨;

45.制冷模块,所述制冷模块包括制冷模块包括制冷板31、支撑件32和设置在所述制冷板上的通孔33,所述制冷板通过支撑件连接密闭调配釜的内侧壁;所述制冷模块采用2块圆环形制冷板,从调配釜的内侧壁向搅拌轴方向倾斜向下,有利于锂盐从制冷板上滑落;所述制冷板为不锈钢板,厚度为4mm,不锈钢板为含空腔的密封结构,空腔内含冷冻液(如乙二醇水溶液);

46.所述制冷板上设有冷冻液入口和冷冻液出口,用于连接循环的冷冻液,进一步提高冷却效果,加快降温;

47.进料口,所述进料口设置在密闭调配釜的顶部,包括二个锂盐投料口41和二个溶剂和/或添加剂进料口42;

48.本实施例的电解液调配装置还可以包括:

49.设置在密闭调配釜上的排气口;

50.和/或设置在密闭调配釜上的气压平衡装置;

51.和/或设置在密闭调配釜上的温度测定装置。

52.上述结构或部件均为本领域的常规设置,在此不再赘述。

53.实施例2

54.本实施例提供一种新型电解液调配装置,如图2(a)和图2(b)所示,所述电解液调配装置包括:

55.调配容器1,所述调配容器采用密闭调配釜;

56.混合部件2,所述混合部件采用外部机械动力的搅拌桨;

57.制冷模块,所述制冷模块包括制冷模块包括制冷板31、支撑件32和通孔(未示出),所述制冷板通过支撑件连接密闭调配釜的内侧壁;所述制冷板为不锈钢与铜的双层复合板围合形成的圆柱形板,与调配釜内侧壁平行;所述复合板同样为含空腔的密封结构,空腔内含冷冻液(如乙二醇水溶液),复合板中的不锈钢层与电解液接触,厚度为2mm;铜层与冷冻液接触,厚度为4mm。所述制冷板上设有冷冻液入口和冷冻液出口,用于连接循环的冷冻液,进一步提高冷却效果,加快降温;

58.进料口,所述进料口设置在密闭调配釜的顶部,包括二个锂盐投料口41和二个溶剂和/或添加剂进料口42;

59.本实施例的电解液调配装置还可以包括:

60.设置在密闭调配釜上的排气口;

61.和/或设置在密闭调配釜上的气压平衡装置;

62.和/或设置在密闭调配釜上的温度测定装置。

63.上述结构或部件均为本领域的常规设置,在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1