一种反应烧结碳化硅陶瓷制备用混料装置的制作方法

1.本实用新型涉及陶瓷生产加工领域,特别涉及一种反应烧结碳化硅陶瓷制备用混料装置。

背景技术:

2.碳化硅陶瓷具有抗氧化性强、耐磨性能好、硬度高、热稳定性好,高温强度大,热膨胀系数小,热导率大以及抗热震和耐化学腐蚀等优良特性,在众多领域大显身手,日益收到人们的重视。

3.碳化硅陶瓷主要采用sic粉末烧结而成,sic在自然界基本不存在,主要靠人工合成。工业上合成碳化硅陶瓷使用最多的合成方法为:用电将石英砂和焦炭两种原料混合物加热至2500℃左右高温反应制得。石英砂和焦炭两种原料在反应之前需要进行均匀混料,目前常用的混料装置一般为混料机,常用的混料机结构为:包括混料罐,混料罐包括罐体和罐盖,罐体顶部设置有罐盖,罐盖上设置有转动电机,转动电机驱动连接有伸入混料罐内的搅拌机构,罐盖上设置有进料口,罐体底部设置有带阀门的放料口,通过进料口往罐体内腔加入两种原料,经过一段时间的搅拌后,打开放料口阀门,将混合好的物料从放料口放出;这种结构存在以下缺陷:一、进料口比较高,加料作业劳动强度大,比较不方便;二、由于从底部放料,还需要通过支腿将罐体支撑起来,进一步提高罐盖的高度,增加加料难度;三、不能连续出料,只能混好一罐料后再重复进行作业,比较繁琐,大批量生产加工需要设置多个混料机,增加生产成本。

技术实现要素:

4.本实用新型的目的在于提供一种反应烧结碳化硅陶瓷制备用混料装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型采用如下技术方案:一种反应烧结碳化硅陶瓷制备用混料装置,包括混料罐,所述混料罐包括圆柱形罐体和罐盖,罐盖设置于罐体顶部,罐盖上固定设置有转动电机,转动电机输出轴固定连接有伸入罐体内的混料轴,位于转动电机一侧的罐盖上设置有进料口,还包括螺旋输送机,螺旋输送机通过支架倾斜设置,螺旋输送机下部设有多个锥形上料口,螺旋输送机上部设置有下料口,螺旋输送机的下料口和罐盖上的进料口均设置有连接法兰,螺旋输送机的下料口高于罐盖上的进料口,下料口和进料口之间通过双头法兰橡胶钢丝管固定连接;

6.伸入罐体内的混料轴上部设有螺旋向下的螺旋叶片,螺旋叶片的边缘接近罐体内壁;混料轴下部周向均布多个竖直叶片,竖直叶片下半部分为橡胶材质,竖直叶片下边缘接触罐体内底,竖直叶片外侧边缘接近罐体内壁,螺旋叶片和竖直叶片之间的混料轴上分布多个搅拌叶片;

7.罐体侧壁设置有出料口,出料口下边缘与罐体内底位于同一水平面;所述出料口外接有出料管,出料管口设有法兰,出料管上设有蝶阀。

8.优选的,所述混料轴底部为锥形,罐体内底中心设有与混料轴底部转动配合的锥形凹槽,该结构一方面有助于对混料轴进行定位,另一方面可以对混料轴进行刚性的径向限位,避免叶片受力不均匀时,混料轴发生偏斜。

9.优选的,螺旋输送机内的绞龙叶片以及混料轴上的螺旋叶片、搅拌叶片、竖直叶片的叶面上均设置有多个通孔。通孔结构一方面可以在物料发生堵塞的时候,堵塞压力可以通孔处卸力,有效解决堵塞;另一方面在输送或者搅拌的时候,物料可以从通孔处进行交换,提高混料效果。

10.优选的,罐体底部和螺旋输送机支架底部均设置有自锁脚轮。该结构提高了混料罐和螺旋输送机的可转移性,使其对场地的适应范围扩大。

11.优选的,对应搅拌叶片区域的罐体侧壁设置有透明视窗。在该位置设置视窗,一方面高度刚好适合人员不借助工具进行日常观察,另一方面该区域作为主混料区,可以观察混料状态。

12.优选的,罐体内侧壁位于出料口正上方设置有挡料板,挡料板上表面为向下倾斜的斜面,挡料板与搅拌叶片、竖直叶片互不干涉。挡料板主要用于挡住出料口正上面的物料,避免物料直接从出料口上部直接流出;挡料板上表面设置为向下倾斜的斜面,可以避免物料在其上堆积。

13.本技术的工作原理及有益效果为:通过螺旋输送机进行上料,降低了上料口的高度,极大的降低了工人上料的劳动强度,并且螺旋输送机可以对物料进行初步混料;螺旋输送机的下料口和罐盖进料口之间通过橡胶钢丝管法兰连接,提高设备整体的可拆卸性,有助于实现各部件的分离使用,同时还保证了进料时的密封性,避免出现粉尘污染;

14.罐体内的混料轴上部设置的螺旋向下的螺旋叶片,一方面可以避免物料快速落到罐底,另一方面可以向下施加压力,有助于出料口出料;混料轴下部设置的竖直叶片,一方面可以对物料进行搅拌,另一方面在连续混料模式下,可以将物料推向出料口,实现自动出料;混料轴中部的搅拌叶片可以采用常规混料用的竖直、弧形等形状的叶片结构,排列方式也可为常规的错位或周向均布方式,该区域作为主要的混料区域。

15.出料口外接带法兰的出料管,一方面可以通过管道对接水平螺旋送料器,实现连续出料,另一方面也可以将蝶阀关闭,实现单独的混料并且可以从出料管口接料。

16.本技术的装置结构简单合理,可以实现分体连接,也便于移动,合理利用空间,同时混料效果好。

附图说明

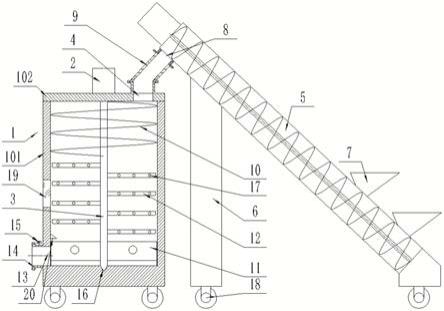

17.图1本实用新型实施例1的结构示意图。

具体实施方式

18.下面对照附图,通过对实施例的描述,对本实用新型作进一步详细说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

19.实施例1

20.参见图1,一种反应烧结碳化硅陶瓷制备用混料装置,包括混料罐1,所述混料罐包

括圆柱形罐体101和罐盖102,罐盖设置于罐体顶部,罐盖上固定设置有转动电机2,转动电机输出轴固定连接有伸入罐体内的混料轴3,位于转动电机一侧的罐盖上设置有进料口4,还包括螺旋输送机5,螺旋输送机通过支架6倾斜设置,螺旋输送机下部设有多个锥形上料口7,螺旋输送机上部设置有下料口8,螺旋输送机的下料口和罐盖上的进料口均设置有连接法兰,螺旋输送机的下料口高于罐盖上的进料口,下料口和进料口之间通过双头法兰橡胶钢丝管9固定连接;

21.伸入罐体内的混料轴上部设有螺旋向下的螺旋叶片10,螺旋叶片的边缘接近罐体内壁;混料轴下部周向均布多个竖直叶片11,竖直叶片下半部分为橡胶材质,竖直叶片下边缘接触罐体内底,竖直叶片外侧边缘接近罐体内壁,螺旋叶片和竖直叶片之间的混料轴上分布多个搅拌叶片12;

22.罐体侧壁设置有出料口13,出料口下边缘与罐体内底位于同一水平面;所述出料口外接有出料管14,出料管口设有法兰,出料管上设有蝶阀15。

23.具体的,所述混料轴底部为锥形,罐体内底中心设有与混料轴底部转动配合的锥形凹槽16,该结构一方面有助于对混料轴进行定位,另一方面可以对混料轴进行刚性的径向限位,避免叶片受力不均匀时,混料轴发生偏斜。

24.具体的,螺旋输送机内的绞龙叶片以及混料轴上的螺旋叶片、搅拌叶片、竖直叶片的叶面上均设置有多个通孔17。通孔结构一方面可以在物料发生堵塞的时候,堵塞压力可以通孔处卸力,有效解决堵塞;另一方面在输送或者搅拌的时候,物料可以从通孔处进行交换,提高混料效果。

25.具体的,罐体底部和螺旋输送机支架底部均设置有自锁脚轮18。该结构提高了混料罐和螺旋输送机的可转移性,使其对场地的适应范围扩大。

26.具体的,对应搅拌叶片区域的罐体侧壁设置有透明视窗19。在该位置设置视窗,一方面高度刚好适合人员不借助工具进行日常观察,另一方面该区域作为主混料区,可以观察混料状态。

27.具体的,罐体内侧壁位于出料口正上方设置有挡料板20,挡料板上表面为向下倾斜的斜面,挡料板与搅拌叶片、竖直叶片互不干涉。挡料板主要用于挡住出料口正上面的物料,避免物料直接从出料口上部直接流出;挡料板上表面设置为向下倾斜的斜面,可以避免物料在其上堆积。

28.本技术的使用方法为:通过自锁脚轮将混料罐和螺旋输送机移动至合适的场所,使螺旋输送机的下料口位于混料罐进料口上部,将脚轮锁住固定。之后通过橡胶钢丝管将螺旋输送机下料口和混料罐进料口连通,关闭混料罐出料口的蝶阀,启动混料罐转动电机和螺旋输送机,通过螺旋输送机上的多个上料口分别加入不同的原料,多种原料在螺旋输送机内进行初步混合,之后进入至混料罐内,混料罐内的螺旋叶片承接住物料,转动向下输送的同时也同时进行着混料;物料之后掉落到罐体下部,竖直叶片和搅拌叶片同时对物料进行混合搅拌;在罐体内物料有七八分满的时候,螺旋输送机暂停送料,混料罐内继续混料,通过透明视窗贯穿内部搅拌情况,观察到搅拌均匀后;可以进行以下两种操作:操作一是在出料管口放置接料袋,打开蝶阀,罐体内物料随着竖直叶片的旋转从出料口挤出,将物料都收集到料袋内,混料罐内物料基本放完后,关闭蝶阀,从螺旋输送机继续上料,重复以上操作,该操作可以极大的减少劳动强度;操作二是:物料混合均匀及之前动作与操作一相

同,在开始放入混料罐的物料混料均匀后,通过螺旋输送机继续送料,与此同时,可以在混料罐的出料口处设置一个水平的螺旋输送机,使其进口位于混料罐的出料口正下方或者使用管道密封连接,打开蝶阀和启动水平螺旋输送机,实现连续混料,自动出料;在该过程中,可以通过控制蝶阀的开启大小,控制出料速度,进而控制物料在混料罐的混料时间,从而实现控制物料混料均匀程度。操作二的连续出料原理为:在处理的混料罐内的物料混料均匀后,后续再启动螺旋输送机送进去的物料主要位于混料罐中上部,被混料叶片不断进行搅拌并逐渐向下移动,从而实现了连续混料。

29.以上结合附图对本实用新型进行了示例性描述,只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1