铝锭熔融雾化合成氮化铝粉体的专用雾化合成炉的制作方法

1.本实用新型涉及一种铝锭熔融雾化合成氮化铝粉体的专用雾化合成炉,属于氮化铝粉体材料生产设备领域。

背景技术:

2.铝粉,别名铝银粉,cas no:7429-90-5危险标记:10(遇湿易燃物品),属于4类1项危险品,编号1309;我国自20世纪50年代开始生产片状铝粉,90年代开始引进铝锭熔融雾化技术生产微细球形铝粉,其中的氮气雾化制粉工艺是生产高质量微细球形铝粉的主要方法,其工艺是把铝锭在熔化炉中以天然气燃烧热为热源熔化为850℃左右的铝液,在温度350

‑‑

430℃、压力3-8mpa的n2作用下,通过雾化器将铝液喷成雾状,另用大量的低温氮气迅速吸收铝中的热量,使环境温度低于铝的氮化反应温度,呈雾珠状的液态铝则急剧冷凝收缩为球状,以防铝粉氮化;已凝固的铝粉在分级器内被分离成各种粒度等级;氮气通过除尘、净化后重复使用;其中的雾化室是工艺核心设备,用于完成铝液雾化成微细球形雾滴,并迅速冷却定型,尽可能防止和消除雾化微细球形铝粉的氮化。铝锭熔融雾化法生产微细球形铝粉的工艺过程属于物理过程。

3.铝粉是一种易燃易爆危险物品,有着严格的生产、运输、储存规范和规定,而用于雾化铝粉制备的铝锭和铝液则稳定的多,按照一般金属材料的管理即可。

4.氮化铝是共价键化合物,属六方晶系,铅锌矿型晶体结构,呈白色或灰白色。分子式aln,cas no 24304-400-5,原子晶体,属类金刚石氮化物,最高可稳定到2200℃。室温强度高,且强度随温度的升高下降较慢。导热性好,热膨胀系数小,是良好的耐热冲击材料。抗熔融金属侵蚀的能力强,是熔铸纯铁、铝或铝合金理想的坩埚材料。氮化铝还是电绝缘体,介电性能良好,用作电器元件也很有希望。砷化镓表面的氮化铝涂层,能保护它在退火时免受离子的注入。氮化铝还是由六方氮化硼转变为立方氮化硼的催化剂。是一种发展潜力巨大的新型陶瓷材料。

5.氮化铝生产主要有氧化铝碳热还原法和铝粉直接氮化合成法两种方法:其中铝粉直接氮化法是一种非常成熟的生产方法,在氮化铝生产中得到了广泛应用,其反应方程式为2al+n2=2aln,在500℃开始发生反应,700℃时氮化速度明显增多,反应初期铝粉表面被氮化生成氮化铝层,进而阻止了n2或nh3进一步向铝粉颗粒中心扩散,导致制备的氮化铝产率较低;该反应温度一般控制在800~1200℃,超过了铝的熔点,铝粉与n2或nh3反应会释放大量热量,为防止反应超温,必须向原料铝粉在掺入一定数量的氮化铝微粉,以吸收反应热,降低反应温度,这既降低了生产效率又增加了混料工序铝粉混合的危险性与复杂性,还造成了严重的环境污染,反应生成的氮化铝粉体烧结团聚,需要经过复杂的后续研磨加工才能获得合格的氮化铝产品。

6.申请人结合铝锭熔融雾化微细球形铝粉和铝粉直接氮化合成氮化铝两种生产技术,同时借鉴申请人以前研发的zl201310024134.2《用晶体硅加工废砂浆回收硅粉制备氮化硅产品的机组》和zl201310024132.3《用晶体硅加工废砂浆回收硅粉制备氮化硅粉体的

气流床反应器》等技术,研发了消除铝粉运输、储存、掺混氮化铝、升温加热、产品研磨加工等中间环节,直接以铝锭为原料熔融雾化合成氮化铝粉体的氮化铝雾化合成炉,物料在雾化合成炉内不仅存在物理过程(铝液雾化),还存在着激烈的化学反应,(2al+n2=2aln),反应过程中n2气体变固体,体积急剧收缩,炉膛压力降低,必须补充氮气平衡炉膛压力温度条件。

技术实现要素:

7.本实用新型目的是在铝锭熔融雾化生产微细球形铝粉工艺技术基础上,通过对铝液雾化造粒室的重新设计,创造适合以铝锭原料熔融雾化合成微细球形氮化铝的环境、条件,由熔化铝锭在雾化合成炉内直接合成氮化铝球形微粉,实现氮化铝粉体的安全、稳定、高效、低耗生产。

8.本实用新型的目的是这样实现的:铝锭熔融雾化合成氮化铝粉体专用雾化合成炉外形近似于橡子形,由承压壳体、炉膛内腔和保温隔热层三部分构成,承压壳体为雾化合成炉外壳,采用椭圆封头和锅炉钢板制作,通过法兰、垫片和紧固螺栓连接为一体;炉膛内腔为雾化合成工艺反应空间,上部封头和圆柱形雾化合成室用能够承受1500℃以上高温的耐火材料砌筑,下部锥体换热室用能够承受1200℃以上高温的耐火材料砌筑;在耐火材料砌筑炉膛与承压外壳之间为隔热保温层,填充耐高温泡沫砖砌体;在雾化合成炉上设置雾化器接口a、点火器接口b、观察视镜e、安全防爆孔g、高温烟气出口c、循环氮气进口d、反应产品出口f、测压孔p、测温孔t1、t2;雾化合成炉是这样工作的:在做好各项准备工作后,安装在雾化合成炉接口a上的雾化器以压缩氮气为动力,以锥体扇面形状向雾化合成炉圆柱形合成室喷入铝液,形成能够满足铝的氮化条件的铝氮云雾;启动安装在点火器接口b上的点火器,点燃铝氮云雾,触发2al+n2=2aln反应,该反应是强放热反应,随反应进行,炉温快速升高,当雾化合成炉封头上的测温点t1测温达到1000℃时,停止点火器工作,依靠反应放热维持反应连续进行,雾化铝微粒属高活性微粒,低温雾化环境下易在微粒表面形成一层纳米氮化铝膜,阻止反应的进一步进行,但高温环境能够破坏这层氮化铝膜,维持反应连续进行,其原因在于铝氮化形成氮化铝时伴随着51.85%的质量增加和28.5%的体积膨胀,铝与氮化铝的热膨胀系数不匹配,al=25*10-6

/k aln=4.6*10-6

/k,在铝氮化过程中,n2由气体变成固体,体积急剧收缩,形成颗粒周围局部负压状态,周边氮气迅速补充,对铝液微粒产生剧烈扰动,同时铝液微粒迅速升温,体积膨胀,造成包裹铝液微粒的氮化铝膜被破坏,暴露出内部液面,维持反应继续进行,由于反应过程原料与产物体积、质量的剧烈变化,铝液微粒表面的氮化铝膜不断剥落,悬浮于反应气氛中,又由于反应是在雾化状态下进行的,颗粒之间距离较大,难有颗粒接触碰撞烧结成大颗粒的机会,使反应生成的氮化铝粒度远小于雾化铝滴粒度,反应生成的氮化铝微粒在炉膛内缓慢沉降,进入下部圆锥形换热室,与自换热室下部循环氮气进口d输入的循环氮气换热,逐渐冷却到150℃以下,自雾化合成炉底部的反应产品出口f排出雾化合成炉;循环氮气自换热室下部进口d切线进入圆锥形换热室,以旋流状态向上运动,在与沉降的氮化铝微粒换热过程中温度逐渐升高,并托举沉降微粒,控制其沉降速度,维持微粒在炉内滞留时间,确保al微粒的完全氮化,锥形设计的换热室,使循环氮气在换热进程升温、体积膨胀的情况下的匀速上升,循环氮气进入雾化反应室参与反应并调控反应温度;雾化合成炉整体工作状态的观察、调整与控制通过观察视镜e、

安装在封头测压孔p上的压力表,安装在封头和圆锥形换热室中部的测温孔t1、t2的温度测控仪器实现;2al+n2=2aln属强放热反应,al是基准原料,n2为控制变量,通过对n2的控制可精确的控制雾化合成炉反应工况(包括雾化合成炉反应区温度、压力、固体微粒滞留时间等);进出雾化合成炉的n2分为三部分,a为氮气制备装置提供的新鲜氮气,压力0.5-10mpa,温度300-700℃,用于铝液的雾化在雾化合成室形成铝氮云雾,进一步氮化合成氮化硅,b为由雾化合成炉换热区下部补充的循环氮气,压力3-500kpa,温度30100℃,用于与沉降氮化铝微粒换热、调节雾化反应室炉温、参与氮化合成反应,c为离开雾化合成炉封头的高温氮气,压力3-400kpa,温度10001500℃;设以维持氮化反应平衡的n2量为模数m,则a=1.5-2m,b=2-10m,c=a+b-m,产品氮化铝的产量=al+m。

9.雾化合成炉承压壳体采用锅炉钢板制作,通过法兰、垫片和紧固螺栓连接为一体;设计压力0.3-1.0mpa、设计温度100℃,按《gb/t150.1一150.4

‑‑

2011压力容器》和《tsg21-2016固定式压力容器安全技术监察规程》加工制造与验收。

10.雾化合成炉炉膛内腔为雾化合成工艺反应空间,上部封头和圆柱形雾化合成室用能够承受1500℃以上高温的耐火材料砌筑,下部锥体换热室用能够承受1200℃以上高温的耐火材料砌筑;,在耐火材料砌筑的炉膛与承压外壳之间为隔热保温层,填充耐高温泡沫砖砌体。

11.雾化合成炉上设置的雾化器接口a位于雾化合成炉圆柱形雾化反应室中部,接口与铝液雾化器接头匹配,自接口到炉膛内腔之间以圆锥形腔体联为一体,腔体砌筑材料与雾化反应室炉膛材料一致,以满足铝液雾化条件,形成液滴细小、分布均匀的铝氮混合云雾,为氮化反应的连续均匀进行创造条件。

12.雾化合成炉上设置的点火器接口b与雾化器接口a在同一平面,与雾化器接口a呈90度布置,接入点火器(点火器有氮气等离子体点火器、电火花点火器两种形式),用于点火触发雾化合成炉反应室中的铝氮云雾发生2al+n2=2aln反应,生成氮化铝。

13.雾化合成炉上设置的观察视镜e与雾化器接口a对称布置,用于观察雾化合成炉炉膛工作情况。

14.在雾化合成炉上设置的安全防爆孔g与点火器接口b对称布置,虽然2al+n2=2aln是减分子反应,参与反应的气体在反应后变成固体,体积减小,无爆炸危险,但考虑到本反应属强放热反应,有必要设置安全防爆孔,确保设备工艺安全。

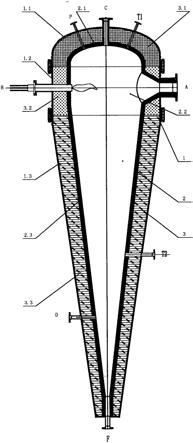

15.在雾化合成炉上设置的高温烟气出口c位于雾化合成炉封头中心,用于排出雾化合成炉烟气(含有少量氮化铝微粒的高温氮气13001500℃)。

16.在雾化合成炉上设置的循环氮气接口d位于雾化合成炉圆锥形换热室下部,沿切线进入换热室炉膛,使循环氮气形成旋流,以冲刷沉积在换热室内壁上的氮化硅粉体,提高与上部沉降下来的氮化铝微粒的换热效率。

17.在雾化合成炉上设置的反应产品出口f在雾化合成炉锥体换热室下端,用于排出雾化合成炉生产的氮化铝产品。

18.兹结合附图和实施例对本实用新型进行进一步说明。

附图说明

19.图1是雾化合成炉结构图。

20.图2是雾化合成炉外形图。

21.图3是雾化合成炉炉顶封头俯视图。

22.图4是雾化合成炉圆柱形雾化反应室a-a剖视图。

23.图5是雾化合成炉圆锥形换热室b-b剖视图。

24.图6是雾化合成炉圆锥形换热室c-c剖视图。

25.图中数字表示雾化合成炉结构:1-雾化合成炉封头,2-雾化反应室本体,3-圆锥形换热室;1.1-封头壳体,1.2-封头炉膛砌体,1.3-封头保温层;2.1-反应室壳体,2.2-反应室炉膛砌体,2.3-反应室保温层;3.1-换热室圆锥形壳体,2.2-换热室炉膛砌体,2.3-换热室保温层,

26.图中字母表示工艺接管编号:a-雾化器喷枪接口,b-点火器接口,c-高温烟气出口,d-循环氮气入口,e-观察视镜,f-反应产品出口,g-安全防爆孔,p-测压孔,t-测温孔。

27.设备安装支座可根据安装形式和现场条件变更调整,附图中没有涉及。

具体实施方式

28.以下为本实用新型的具体实施例,但本实用新型的方法并不完全受其限制,所属领域的技术人员可以根据需要对其中的结构进行变化或调整。

29.实施例1:

30.图1-图6所示为雾化合成炉,其中图1是雾化合成炉内部结构,图2是雾化合成炉外形图,图3是雾化合成炉炉顶封头俯视图,图4是雾化合成炉圆柱形雾化反应室a-a剖视图,表示了雾化合成炉反应室主体各种工艺接管的结构和布局情况,图5是雾化合成炉圆锥形换热室b-b剖视图,表示了雾化合成炉圆锥形换热室测温孔t2的情况,图6是雾化合成炉圆锥形换热室c-c剖视图,表示了雾化合成炉圆锥形换热室循环氮气入口d的结构布置的情况。图中没有涉及的设备安装支座采用耳式支座,根据安装形式和现场条件变更调整。

31.如图所示:铝锭熔融雾化合成氮化铝粉体专用雾化合成炉外形近似于橡子形,由承压壳体1、炉膛内腔2和保温隔热层3三部分构成,雾化合成炉承压壳体1采用锅炉钢板制作,设计压力0.3mpa、设计温度100℃,按《gb/t150.1~~150.4

‑‑

2011压力容器》和《tsg21-2016固定式压力容器安全技术监察规程》加工制造与验收。其中壳体封头1.1采用标准椭圆封头和压力容器法兰制作,通过法兰、垫片和紧固螺栓与圆柱形雾化反应室壳体1.2、圆锥形换热室壳体1.3连接为一体;雾化合成炉炉膛内腔为雾化合成工艺反应空间,上部封头2.1和圆柱形雾化合成室2.2用白刚玉耐火砖砌筑,下部锥体换热室2.3用硅酸铝耐火砖砌筑;在耐火砖砌筑炉膛与承压外壳之间为隔热保温层3,填充耐高温泡沫砖砌体;雾化合成炉上设置的雾化器接口a位于雾化合成炉圆柱形雾化反应室中部,接口与铝液雾化器接头匹配,自接口到炉膛内腔之间以圆锥形腔体联为一体,腔体砌筑材料与雾化反应室炉膛材料一致,以满足铝液雾化条件,形成液滴细小、分布均匀的铝氮混合云雾,为氮化反应的连续均匀进行创造条件;雾化合成炉上设置的点火器接口b与雾化器接口a在同一平面,与雾化器接口a呈90度布置,接入氮气等离子体点火器,用于点火触发雾化合成炉反应室中的铝氮云雾发生2al+n2=2aln反应,生成氮化铝;雾化合成炉上设置的观察视镜e与雾化器接口a对称布置,用于观察雾化合成炉炉膛工作情况;在雾化合成炉上设置的安全防爆孔g与点火器接口b对称布置,虽然2al+n2=2aln是减分子反应,参与反应的气体在反应后变成固

体,体积减小,无爆炸危险,但考虑到本反应属强放热反应,有必要设置安全防爆孔,确保设备工艺安全;在雾化合成炉上设置的高温烟气出口c位于雾化合成炉炉顶封头中心,用于排出雾化合成炉烟气(含有少量氮化铝微粒的高温氮气1300~1500℃);在雾化合成炉上设置的循环氮气接口d位于雾化合成炉圆锥形换热室下部,沿切线进入换热室炉膛,使循环氮气形成旋流,以冲刷沉积在换热室内壁上的氮化硅粉体,提高与上部沉降下来的氮化铝微粒的换热效率,在雾化合成炉上设置的反应产品出口f在雾化合成炉锥体换热室下端,用于排出雾化合成炉生产的氮化铝产品,炉膛封头设置测压孔p、测温孔t1,锥形换热室中部设置测温孔t2,用于检测雾化合成炉的工作温度、压力;雾化合成炉是这样工作的:在做好各项准备工作后,启动安装在点火器接口b上的氮气等离子体点火器,形成炉内氮气等离子环境,启动安装在雾化合成炉接口a上的雾化器,以压缩氮气为动力,以锥体扇面形状向雾化合成炉圆柱形合成室喷入铝液,形成能够满足铝的氮化条件的铝氮云雾;铝氮云雾被氮气等离子体点燃,触发2al+n2=2aln反应,炉温快速升高,当雾化合成炉封头上的测温点t1测温达到1000℃时,停止氮气等离子体点火器工作,依靠反应放热维持反应连续进行,雾化铝微粒属高活性微粒,低温雾化环境下易在微粒表面形成一层纳米氮化铝膜,阻止反应的进一步进行,但高温环境能够破坏这层氮化铝膜,维持反应连续进行,其原因在于铝氮化形成氮化铝时伴随着51.85%的质量增加和28.5%的体积膨胀,铝与氮化铝的热膨胀系数不匹配,al=25*10-6

/k aln=4.6*10-6

/k,在铝氮化过程中,n2由气体变成固体,体积急剧收缩,形成颗粒周围局部负压状态,周边氮气迅速补充,对铝液微粒产生剧烈扰动,同时铝液微粒迅速升温,体积膨胀,造成包裹铝液微粒的氮化铝膜被破坏,暴露出内部液面,维持反应继续进行,由于反应过程原料与产物体积、质量的剧烈变化,铝液微粒表面的氮化铝膜不断剥落,悬浮于反应气氛中,又由于反应是在雾化状态下进行的,颗粒之间距离较大,难有颗粒接触碰撞烧结成大颗粒的机会,使反应生成的氮化铝粒度远小于雾化铝滴粒度,反应生成的氮化铝微粒在炉膛内缓慢沉降,进入下部圆锥形换热室,与自换热室下部循环氮气进口d输入的循环氮气换热,逐渐冷却到150℃以下,自雾化合成炉底部的反应产品出口f排出雾化合成炉;循环氮气自换热室下部进口d切线进入圆锥形换热室,以旋流状态向上运动,在与沉降的氮化铝微粒换热过程中温度逐渐升高,并托举沉降微粒,控制其沉降速度,维持微粒在炉内滞留时间,确保al微粒的完全氮化,锥形设计的换热室,解决了循环氮气随换热进程升温、体积膨胀的情况下的匀速上升问题,循环氮气进入雾化反应室参与反应并调控反应温度;雾化合成炉整体工作状态的观察、调整与控制通过观察视镜e、安装在封头测压孔p上的压力表,安装在封头和圆锥形换热室中部的测温孔t1、t2的温度测控仪器实现;2al+n2=2aln属强放热反应,al是基准原料,n2为控制变量,通过对n2的控制可精确的控制雾化合成炉反应工况(包括雾化合成炉反应区温度、压力、固体微粒滞留时间等);进出雾化合成炉的n2分为三部分,a为氮气制备装置提供的新鲜氮气,压力0.5~10mpa,温度300~700℃,用于铝液的雾化在雾化合成室形成铝氮云雾,进一步氮化合成氮化硅,b为由雾化合成炉换热区下部补充的循环氮气,压力3~500kpa,温度30~100℃,用于与沉降氮化铝微粒换热、调节雾化反应室炉温、参与氮化合成反应,c为离开雾化合成炉封头的高温氮气,压力3~400kpa,温度1000~1500℃;设以维持氮化反应平衡的n2量为模数m,则a=1.5~2m,b=2~10m,c=a+b-m,产品氮化铝的产量=al+m。

32.实施例2:

33.图1-图6所示为雾化合成炉,其中图1是雾化合成炉内部结构,图2是雾化合成炉外形图,图3是雾化合成炉炉顶封头俯视图,图4是雾化合成炉圆柱形雾化反应室a-a剖视图,表示了雾化合成炉反应室主体各种工艺接管的结构和布局情况,图5是雾化合成炉圆锥形换热室b-b剖视图,表示了雾化合成炉圆锥形换热室测温孔t2的情况,图6是雾化合成炉圆锥形换热室c-c剖视图,表示了雾化合成炉圆锥形换热室循环氮气入口d的结构布置的情况。图中没有涉及的设备安装支座,根据安装形式和现场条件变更调整。

34.如图所示:铝锭熔融雾化合成氮化铝粉体专用雾化合成炉外形近似于橡子形,由承压壳体1、炉膛内腔2和保温隔热层3三部分构成,雾化合成炉承压壳体1采用锅炉钢板制作,设计压力0.8mpa、设计温度100℃,按《gb/t150.1~~150.4

‑‑

2011压力容器》和《tsg21-2016固定式压力容器安全技术监察规程》加工制造与验收。其中壳体封头1.1采用椭圆封头和法兰制作,通过法兰、垫片和紧固螺栓与圆柱形雾化反应室壳体1.2、圆锥形换热室壳体1.3连接为一体;雾化合成炉炉膛内腔为雾化合成工艺反应空间,上部封头2.1和圆柱形雾化合成室2.2用氮化硅结合碳化硅耐火砖砌筑,下部锥体换热室2.3用硅酸铝耐火砖砌筑;在耐火砖砌筑炉膛与承压外壳之间为隔热保温层3,填充耐高温泡沫砖砌体;雾化合成炉上设置的雾化器接口a位于圆柱形雾化反应室中部,接口与铝液雾化器接头匹配,自接口到炉膛内腔之间以圆锥形腔体联为一体,腔体砌筑材料与雾化反应室炉膛材料一致,以满足铝液雾化条件,形成液滴细小、分布均匀的铝氮混合云雾,为氮化反应的连续均匀进行创造条件;点火器接口b与雾化器接口a在同一平面,与雾化器接口a呈90度布置,接入电火花点火器,点火触发雾化合成炉反应室中的铝氮云雾发生2al+n2=2aln反应生成氮化铝;观察视镜e与雾化器接口a对称布置,以观察雾化合成炉炉膛工作情况;安全防爆孔g与点火器接口b对称布置,以确保设备工艺安全;高温烟气出口c位于雾化合成炉封头中心,用于排出雾化合成炉烟气(含有少量氮化铝微粒的高温氮气1300~1500℃);循环氮气接口d位于雾化合成炉圆锥形换热室下部,沿切线进入换热室炉膛,使循环氮气形成旋流,以冲刷沉积在换热室内壁上的氮化硅粉体,提高与上部沉降下来的氮化铝微粒的换热效率,反应产品出口f在雾化合成炉锥体换热室下端,用于排出雾化合成炉生产的氮化铝产品,炉膛封头设置测压孔p、测温孔t1,锥形换热室中部设置测温孔t2,用于检测雾化合成炉的工作温度、压力;雾化合成炉是这样工作的:在做好各项准备工作后,安装在接口a上的雾化器以压缩氮气为动力,以扇面锥体形状向雾化合成炉圆柱形合成室喷入铝液,形成满足铝的氮化条件的铝氮云雾;启动安装在接口b上的电火花点火器,点燃铝氮云雾,触发2al+n2=2aln反应,随反应进行,炉温快速升高,当雾化合成炉封头上的测温点t1测温达到1000℃时,停止点火器工作,依靠反应放热维持反应连续进行,雾化铝微粒属高活性微粒,低温雾化环境下易在微粒表面形成一层纳米氮化铝膜,阻止反应的进一步进行,但高温环境能够破坏这层氮化铝膜,维持反应连续进行,其原因在于铝氮化形成氮化铝时伴随着51.85%的质量增加和28.5%的体积膨胀,铝与氮化铝的热膨胀系数不匹配,al=25*10-6

/k aln=4.6*10-6

/k,在铝氮化过程中,铝液微粒迅速升温,体积膨胀,冲破其包裹的氮化铝膜暴露出内部液面,维持反应继续进行,由于反应过程原料与产物体积、质量的剧烈变化,铝液微粒表面的氮化铝膜不断剥落,悬浮于反应气氛中,又由于反应是在雾化状态下进行的,颗粒之间距离较大,难有颗粒接触碰撞烧结成大颗粒的机会,使反应生成的氮化铝粒度远小于雾化铝滴粒度,反应生成的氮化铝微粒在炉膛内缓慢沉降,进入下部圆锥形换热室,与自换热室下部循环氮气进

口d输入的循环氮气换热,逐渐冷却到150℃以下,自底部的反应产品出口f排出雾化合成炉;循环氮气自换热室下部进口d切线进入圆锥形换热室,以旋流状态向上运动,在与沉降的氮化铝微粒换热过程中温度逐渐升高,并托举沉降微粒,控制其沉降速度,维持微粒在炉内滞留时间,确保al微粒的完全氮化,锥形设计的换热室,解决了循环氮气随换热进程升温、体积膨胀的情况下的匀速上升问题,循环氮气进入雾化反应室参与反应并调控反应温度;雾化合成炉整体工作状态的观察、调整与控制通过观察视镜e、安装在封头测压孔p上的压力表,安装在封头和圆锥形换热室中部的测温孔t1、t2的温度测控仪器实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1