用于精细胶粉生产工艺的磨粉机系统的制作方法

1.本实用新型涉及一种用于精细胶粉生产工艺的磨粉机系统。属于机械设备技术领域。

背景技术:

2.精细胶粉生产工艺流程包括:

3.1、轮胎分解:

4.将废轮胎挑选出硬质材质如钢钉、石头、瓦片后,固定在胎圈切圈机上,利用切刀按胎体结构分解为胎顶、胎侧和口圈三个部分。分解得到的口圈放入钢丝剥离机上,利用两个速度相等,相对回转的辊轴反复多次挤压,在强烈挤压力和剪切力的作用下,将钢丝圈和胶料分开,钢丝圈回收后打包送至暂存区作为副产品,胶料同胎侧一起进入下道工序进一步处理。

5.2、切块:

6.分解得到的胎顶、胎侧放置于轮胎破碎机的切刀工作台面上,切刀绕圆周自动进行切块处理,切割成5

‑

7cm胶块。

7.3、破胶:

8.项目采用带有内套水冷却的低转速胶块撕碎机,以物理剪切力撕碎物料,破碎温度为常温。撕碎机的两个带沟齿的辊筒相对转动,由于辊筒不同转速及辊筒沟槽斜度变化产生剪切力,物料在强烈剪切力作用下破碎成胶粉和钢丝。

9.破碎后的物料由皮带机送入破胶机组自带筛床进行筛分。筛分出符合规格目数要求的胶粉,不符合规格的胶粉再次进入胶块破碎机进行破碎,以达到规定目数。

10.4、磁选:

11.破碎后物料通过定制的磁选机组多道磁吸分离胶粉中的钢丝。该工序有粉尘产生。该处粉尘采取负压有组织收集,收集的粉尘可作为产品利用。

12.5、筛分:

13.磁选过的物料通过封闭输送机输送封闭筛分机进行筛分,符合目数要求的胶粉风送入收集打包器,不符合规格的胶粉螺旋输送机送入细碎机组进行进一步破碎。

14.6、细碎:

15.常温细碎机选用国内成熟名优品牌,用隔套冷却水冷却,保证细碎温度在常温80度左右。物料通过带有水冷却内胆的常温细碎机细碎成粒径更小的胶粉,在细碎机处形成负压对加工后的物料抽取,通过封闭管道送至封闭式筛分机重新筛选,符合要求目数的胶粉输送至收集器打包,不符合要求的目数送回细碎机组再次进行破碎。

16.7、收集打包:

17.细碎机组输出物料螺旋输送至收集器打包。

18.现有的精细胶粉生产工艺在细碎工序中,包括旋风筒组件和双旋风组件,功耗高,并且采用离心筛,只能生产一种胶粉,满足不了用户的需要。

技术实现要素:

19.本实用新型的目的在于克服上述不足,提供了一种用于精细胶粉生产工艺的磨粉机系统。

20.本实用新型的目的是这样实现的:

21.一种用于精细胶粉生产工艺的磨粉机系统,其特点是:包括料仓、分料螺旋、磨粉机管道、横立螺旋、旋风筒组件、第一圆盘筛,第二圆盘筛和磨粉机;

22.旋风筒组件的两个下料口分别与第一圆盘筛的进口和第二圆盘筛的进口相连,第一圆盘筛的出口和第二圆盘筛的出口通过横立螺旋与料仓的进口连接,料仓的出口通过分料螺旋与磨粉机的进料口连接,磨粉机的出口与磨粉机管道的进口连接,磨粉机管道的出口与旋风筒组件的进口连接。

23.进一步的,料仓包括主体、破拱装置、下料口和支腿,支腿支撑主体,破拱装置设置在主体的下部,下料口设置在主体的底部。

24.进一步的,主体内设置有隔料板。

25.进一步的,分料螺旋包括“倒v”形的分料管道、螺旋输送电机和螺旋输送管道,多个分料管道均匀设置在螺旋输送管道的底部,螺旋输送电机设置在螺旋输送管道的端部。

26.进一步的,分料管道的出口处设置有磁铁。

27.进一步的,旋风筒组件包括右旋式风机、右旋式旋风筒、左旋式风机、左旋式旋风筒、第一转接口、第二转接口和支撑架;右旋式风机通过第一转接口与右旋式旋风筒连接,左旋式风机通过第二转接口与左旋式旋风筒连接,右旋式旋风筒和左旋式旋风筒均设置在支撑架上,右旋式旋风筒的下料口与第一圆盘筛的进口相连,左旋式旋风筒的下料口与第二圆盘筛的进口相连,右旋式旋风筒的下料口处设置有第一关风机,左旋式旋风筒的下料口处设置有第二关风机;两个磨粉机管道的出口分别与右旋式旋风筒和左旋式旋风筒一一对应连接。

28.与现有技术相比,本实用新型的有益效果是:

29.本实用新型一种用于精细胶粉生产工艺的磨粉机系统,少了一个双旋风组件,因此功耗低;

30.本实用新型采用了圆盘筛,与现有的离心筛相比,离心筛方案筛分两种目数的情况下,每组磨粉机(8台)配6台离心筛和3组风送,还需考虑增加除尘器、环评颗粒物排放量,占地面积增加,一次投资成本高于圆盘筛(2台)。圆盘筛1台抵3台离心筛,筛网(耗材)使用寿命长,维护量小,功耗低,满足了用户的需要。

附图说明

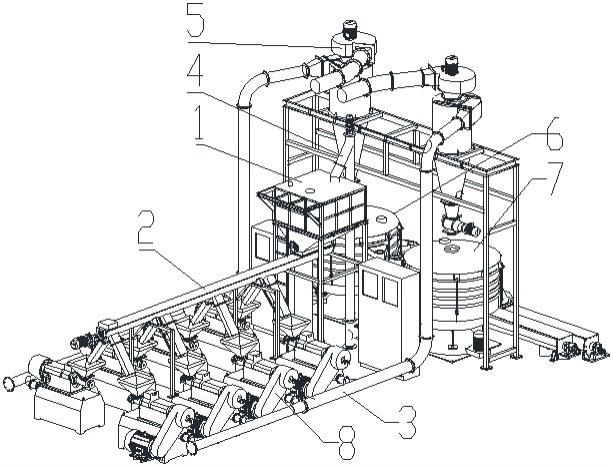

31.图1为本实用新型一种用于精细胶粉生产工艺的磨粉机系统的立体图。

32.图2为图1的主视图。

33.图3为图2的俯视图。

34.图4为料仓的示意图。

35.图5为料仓的主体的示意图。

36.图6为分料螺旋的示意图。

37.图7为横立螺旋的示意图。

38.图8为旋风筒组件的示意图。

39.图中:

40.料仓1,主体1.1,破拱装置1.2,下料口1.3,支腿1.4,隔料板1.5,分料螺旋2,磨粉机管道3,横立螺旋4,旋风筒组件5,右旋式风机5.1,右旋式旋风筒5.2,左旋式风机5.3,左旋式旋风筒5.4,第一转接口5.5,第二转接口5.6,支撑架5.7,第一关风机5.8,第二关风机5.9,第一圆盘筛6,第二圆盘筛7,磨粉机8。

具体实施方式

41.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

42.参见图1

‑

3,本实用新型涉及一种用于精细胶粉生产工艺的磨粉机系统,包括料仓1、分料螺旋2、磨粉机管道3、横立螺旋4、旋风筒组件5、第一圆盘筛6,第二圆盘筛7和磨粉机8;

43.参见图8,旋风筒组件5包括右旋式风机5.1、右旋式旋风筒5.2、左旋式风机5.3、左旋式旋风筒5.4、第一转接口5.5、第二转接口5.6、支撑架5.7、第一关风机5.8和第二关风机5.9;右旋式风机5.1通过第一转接口5.5与右旋式旋风筒5.2连接,左旋式风机5.3通过第二转接口5.6与左旋式旋风筒5.4连接,右旋式旋风筒5.2和左旋式旋风筒5.4均设置在支撑架5.7上,右旋式旋风筒5.2的下料口与第一圆盘筛6的进口相连,左旋式旋风筒5.4的下料口与第二圆盘筛7的进口相连,右旋式旋风筒5.2的下料口处设置有第一关风机5.8,左旋式旋风筒5.4的下料口处设置有第二关风机5.9;

44.第一圆盘筛6的出口和第二圆盘筛7的出口通过横立螺旋4与料仓1的进口连接,料仓1的出口通过分料螺旋2与磨粉机8的进料口连接,磨粉机8的出口与磨粉机管道3的进口连接,两个磨粉机管道3的出口分别与右旋式旋风筒5.2和左旋式旋风筒5.4连接;

45.参见图4

‑

5,料仓1包括主体1.1、破拱装置1.2、下料口1.3和支腿1.4,支腿1.4支撑主体1.1,破拱装置1.2设置在主体1.1的下部,在破拱装置1.2的共同作用下,主体1内的物料不易起拱;下料口1.3设置在主体1.1的底部;主体1.1内设置有隔料板1.5,隔料板1.5将主体1.1分成两个腔体,从横立螺旋4回到料仓1的旧料和直接进入料仓1的新料分别进入两个腔体,新旧料混合便于细碎。

46.参见图6,分料螺旋2包括“倒v”形的分料管道2.1、螺旋输送电机2.2和螺旋输送管道2.3,多个分料管道2.1均匀设置在螺旋输送管道2.3的底部,螺旋输送电机2.2设置在螺旋输送管道2.3的端部,分料管道2.1的出口处设置有磁铁,磁铁用于吸附金属杂物,防止影响后续的螺杆输送;

47.工作原理:

48.胶料经料仓1并在分料螺旋2分料后进入八个磨粉机8细碎成粒径更小的胶粉,在负压作用下,胶粉经磨粉机管道3进入旋风筒组件5,然后进入第一圆盘筛6的出口和第二圆盘筛7重新筛选,符合要求目数的胶粉在双旋风组件7作用下输送至收集器打包,不符合要求目数的胶粉经横立螺旋4回到料仓1,送回磨粉机8再次破碎。

49.本实用新型与现有的磨粉机系统相比,少了一个双旋风组件,因此功耗低;

50.本实用新型采用了圆盘筛,与现有的离心筛相比,离心筛方案筛分两种目数的情况下,每组磨粉机(8台)配6台离心筛和3组风送,还需考虑增加除尘器、环评颗粒物排放量,占地面积增加,一次投资成本高于圆盘筛(2台)。圆盘筛1台抵3台离心筛,筛网(耗材)使用寿命长,维护量小,尤其圆盘筛不仅能生产多种胶粉,而且功耗低,满足了用户的需要。

51.在上述实施例中,仅对本实用新型进行示范性描述,但是本领域技术人员在阅读本专利申请后可以在不脱离本实用新型的精神和范围的情况下对本实用新型进行各种修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1