一种在线离心式油水分离器

1.本实用新型被用于石油开采的油水分离,尤其涉及一种在线离心式油水分离器。

背景技术:

2.目前,海上平台油水分离多采用多级重力分离及电脱水工艺,虽然效率较高,但对乳化油的分离效果较差,且占用空间也较大,平台的建造费用大大增加。

技术实现要素:

3.为了能够尽可能小的体积进行原油脱水,同时增加对含水率波动和乳化油的适应性,本实用新型提供一种在线离心式油水分离器,相比重力沉降分离器可大大减小体积,同时提高油水分离的速度。

4.本实用新型为解决其技术问题所采用的方案是:离心脱水原理主要是利用油、水相互间的比重差,通过离心使比重差扩大。包括:离心机外壳、离心机端盖、带多隔板的离心分离转轮、控水圆环隔板、进液分配器。

5.所述在线离心分离器外壳包括进液口、油相出口、水相出口。所述在线离心分离器进液口位于叶轮的圆心上,通过离心作用可降低对进口压力的要求,避免排油时进出口压降过大。油相出口位于进液分配器外侧半径,且相位位于进液分配器出口的前两格,防止进液直接窜至排液口,以保障油出口含水率较低,配合油相出口流量控制阀以适应流量的变化。水被甩至圆周边缘进入控水圆环隔板形成水环,水相出口位于圆周边缘,配合出口流量控制阀以控制水环厚度,水环厚度通过测量出水口处离心产生的压力间接求得,亦可安装油水界面仪测量。

6.所述进液分配器位于于离心机外壳的进口内侧,为一圆柱形设计。分配器的出液口位于圆周的一侧,为长方形,其长宽与每一格分液腔的进液流道长宽相同,设置该分配器的目的是通过设计偏置的进液分配器出口让每一小格的分离腔进排液得以分开进行,防止进液量及进液含水率波动造成水珠未被分离便被油相带走,提高油水分离程度。离心分离转轮进口与离心机外壳进口之间有进液口密封圈,防止进液窜至油相出口。进液分配器中心设计为圆拱形,为离心分离转轮螺母留出装配空间,同时其流线型可减小进液阻力。

7.所述离心机端盖用于对离心分离转轮的装配,还包括离心分离转轮驱动端的轴密封圈、轴承。

8.所述控水圆环隔板焊接固定于离心机外壳的内侧边缘,通过平行布置将叶轮边缘与外壳之间的容积分隔成多个圆环形容积,可有效减少被分离出的水因进排液形成的漩涡被卷起带走导致分离效率降低。

9.所述离心分离转轮,为了抑制分离过程中的周向扰动被径向分隔成若干小分离腔,每个分离腔在旋转的过程中轮流进液,随后封闭离心,旋转四分之三周后排液。转轮每个分离腔靠近驱动轴一侧为进液流道。进液流道的出口位置位于分离腔的外侧,此处线速度最大,油水可快速分离,同时距离油水出口也有一定距离,进液波动有一定的缓冲时间,

防止油相跑水或水相跑油。分离腔分离出的水被甩向边缘,油则向圆心方向流至油相出口后排出,分离腔的内侧油相彼此连通,用以进排液时的体积补偿。为减小进液从进液流道沿轴向流至分离腔的阻力,进液流道与分离腔之间的隔板半径较两边的短,使离心分离转轮和控水圆环隔板之间的距离与隔板半径差之和等于进液流道的宽度,以保证轴向流通面积。电机转速较高,尽管进液在离心机中的停留时间在秒的数量级上,但每转一周每一格的进排液量也相对较少,即水珠所走的路程相对较短,稳定速度较快,离心分离机的分离速度可以比重力下的分离速度高出三个数量级。

10.有益效果

11.本实用新型提供了一种在线离心式油水分离器。具备以下有益效果:

12.(1)该离心式油水分离器通过设置进液分配器和与其有一定夹角的油相出口,让进排液分开进行,防止进液量及进液含水率波动造成水珠未被分离便被油相带走。进入封闭离心阶段后减少了分离过程中的扰动,能让油水充分分离,提高对不同生产工况的适应能力。

13.(2)通过分离腔的内侧油相彼此连通,对进排液时的体积补偿,确保进排液可以连续地进行,减少上下游的波动。

14.(3)该离心式油水分离器在保证分离效率的同时,大大减少了占用空间。

附图说明

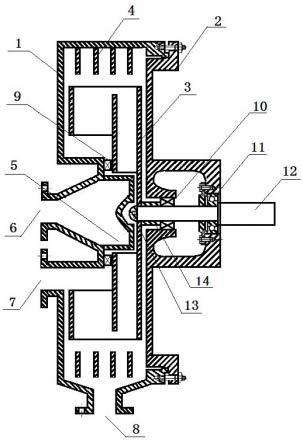

15.图1为本实用新型提出的一种在线离心式油水分离器的整体结构示意图;

16.图2为本实用新型提出的一种在线离心式油水分离器的侧视剖面示意图;

17.图3为本实用新型中离心分离转轮的局部结构示意图;

18.图4为本实用新型中进液分配器的结构示意图。

19.图例说明:

20.1、外壳;2、端盖;3、离心分离转轮;31、进液流道隔板;32、分离腔隔板;4、控水圆环隔板;5、进液分配器;51、进液分配器出口;52、进液分配器进口;6、进液口;7、油相出口;8、水相出口; 9、进液口密封圈;10、轴密封圈;11、轴承;12、轴;13、离心分离转轮螺母;14、轴套。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

22.一种在线离心式油水分离器,包括离心机外壳1、离心机端盖2、带多隔板的离心分离转轮3、控水圆环隔板4、进液分配器5。

23.如图1、图2所示,进液分配器5、进液口6分别位于离心机外壳1的圆心内侧与外侧;油相出口7为偏置设计,油相出口位于进液分配器5外侧半径;水相出口8位于圆周的边缘,与油相出口7在同一角度。控水圆环隔板4平行排布焊接在离心机外壳1的内边缘,在水相出口8处无焊接,便于排水。离心机外壳1与端盖2通过螺栓固定。

24.如图2、图3所示,离心分离转轮3被轴向分为进液流道和分离腔。为了抑制分离过

程中的周向扰动,所述离心分离转轮被进液流道隔板31和分离腔隔板32径向分隔成若干小格,每个分离腔在旋转的过程中轮流进液,随后封闭离心,旋转四分之三周后排液。进液流道的出口位置位于分离腔的外侧,此处离心速度较快,油水可快速分离,同时距离油水出口也有一定距离,进液波动有一定的缓冲时间,防止油相跑水或水相跑油。分离腔分离出的水被甩向边缘,油则向圆心方向流至油相出口后排出,分离腔的内侧油相彼此连通,用以进排液时的体积补偿。为减小进液从进液流道沿轴向流至分离腔的阻力,进液流道与分离腔之间的隔板直径较两边的略短一点,以保证轴向流通面积。离心分离转轮3通过轴12装配在端盖2上,并用螺母13锁紧,轴12上装有轴套14用以保护主轴,减小磨损。轴密封圈10用于在线离心式油水分离器内部介质的密封,与之配套的还有和轴承11。离心分离转轮3的内侧进液口边缘,与离心机外壳1中心之间装有进液口密封圈9,防止进液窜至油相出口。

25.如图4所示,进液分配器5靠近离心分离转轮3一侧设计有圆拱形凹坑,为离心分离转轮螺母13留出装配空间,同时其流线型可减小进液阻力。进液分配器出口51为偏置设计,开口夹角为45

°

,其面积形状与每一个进液流道的进口相同。

26.工作原理:含水原油从进液口6进入在线油水分离器,随后通过进液分配器5的出口51分配到该侧的进液流道,进液流道之间通过进液流道隔板31分隔开。含水原油从进液流道流出后,进入分离腔的外边边缘,分离腔通过分离腔隔板32分隔开。当离心分离转轮3 如图1所示逆时针方向旋转,进液流道转过进液分配器出口51后,该小格分离腔进入封闭期,此期间油水分离,水被甩向圆周边缘进入控水圆环隔板4之间,分离腔内侧为油。当分离腔的内边缘转至油相出口7位置,在线油水分离器排油,同时水相出口8根据水环厚度排水,水环厚度通过测量水相出口8处离心产生的压力间接求得,亦可安装油水界面仪测量。控水圆环隔板4的设计可以防止分离出的水或油在排液时被产生的漩涡重新混合而降低分离效率。由于总共有8个分离腔,每个分离腔的夹角为45

°

,为使进排液不互窜,进液分配器出口51的中心线与油相出口7中心线相差90

°

,处于进液分配器出口51与油相出口7之间的分离腔即完成排液开始下一次循环。为保证控水效果,离心分离转轮3与控水圆环隔板4之间间隙较小。为减小进液从进液流道沿轴向流至分离腔的阻力,进液流道与分离腔之间的隔板直径较两边的略短一点,以保证轴向流通面积。

27.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1