一种用于生产氧化费托蜡的组合式反应器的制作方法

1.本技术涉及氧化费托蜡生产设备领域,尤其是涉及一种用于生产氧化费托蜡的组合式反应器。

背景技术:

2.氧化费托蜡产品是以费托蜡为原料,采用纯氧(空气气氛下)无催化氧化改性而得,主要应用于橡塑加工助剂、油墨涂料、纺织柔软剂、色母粒、家具抛光、化妆品、蜡加工助剂等领域。氧化费托蜡产品生产过程中必然会用到反应器,反应器的好坏影响着生产的氧化费托蜡产品的品质。

3.参考图8,一种用于合成氧化费托蜡的反应器,包括反应釜主体1,反应釜主体1顶部固定连通有原料添加管11;反应釜主体1底部固定连通有出料管12;反应釜主体1顶部固定连通有氧气专用管13,氧气专用管13中输入的是含有20

‑

50%氧气的氮氧混合气。反应釜主体1侧壁焊接有夹套层14,夹套层14内通入导热油用于控制反应釜中物料的温度;反应釜主体1连接有用于搅拌物料的搅拌机构15,搅拌机构15包括带动电机16、减速电机160、转动杆17和斜桨叶式搅拌器18,带动电机16、减速电机160皆固定连接于反应釜主体1顶部,带动电机16的输出轴固定连接于减速电机160的输出轴,转动杆17转动且密封连接于反应釜主体1,转动杆17固定连接于减速电机160的输出轴;斜桨叶式搅拌器18固定连接于转动杆17周向且位于反应釜主体1内部。

4.针对上述技术方案,发明人发现存在以下缺陷:采用常规的斜桨叶式搅拌器对液料的混合效果相对较差,因此,相关技术的方案存在氧化费托蜡合成效率相对较低的问题。

技术实现要素:

5.为了解决相关技术的方案中氧化费托蜡合成效率相对较低的问题,本技术目的在于提供一种用于生产氧化费托蜡的组合式反应器。

6.本技术的申请目的是通过以下技术方案得以实现的:

7.一种用于生产氧化费托蜡的组合式反应器,包括反应釜主体、原料添加管、出料管、夹套层,原料添加管固定连通于反应釜主体顶部;出料管固定连通于反应釜主体顶部;夹套层固定连接于反应釜主体外壁;夹套层下部侧壁连通有导热油进管;夹套层上部侧壁连通有导热油出管,反应釜主体顶部固定连通有氮氧混合气输入管件;反应釜主体内壁固定连接有散气件,散气件与氮氧混合气输入管件相连通,用于提升氧气与液料接触概率;反应釜主体转动连接有转轴;转轴固定连接有用于驱动转轴绕自身轴向转动的驱动组件;转轴外壁固定连接有位于反应釜主体内部的布液器,可使得液料贴着散气件内壁流动;转轴外壁沿转轴的轴向固定连接有多个刮膜器;刮膜器位于布液器下部;出料管固定连通有循环管;循环管背向出料管的一端连通于反应釜主体顶部;循环管连通有循环泵。

8.通过采用上述技术方案,液体费托蜡从原料添加管添加至反应釜主体内,氮氧混合气输入管件输入氮氧混合气,置换反应釜主体内的空气,然后夹套层内通入导热油对液

体费托蜡进行加热,液体费托蜡加热至反应温度后,调整内部气压至预设值,开启循环泵和驱动组件,反应釜主体底部的液体费托蜡通过循环管被抽至反应釜主体内顶部,经过布液器使得液料贴着散气件内壁流动,转动的刮膜器,使得液态费托蜡贴着散气件内壁流动,控制氮氧混合气输入管件输入量和排出量,维持反应釜主体的气压平衡,氮氧混合气从散气件流出与液态费托蜡充分接触,进而提升氧化费托蜡生成效率,因此,本技术可提升氧化费托蜡的合成效率。

9.优选的,所述散气件包括圆环散气体,圆环散气体与氮氧混合气输入管件相连通;圆环散气体内部形成有空腔;圆环散气体的内壁开设有多个出气孔道;出气孔道与空腔连通;出气孔道呈点阵式分别于圆环散气体内壁。

10.通过采用上述技术方案,可使得氧气和液料进行充分混合,提升整体的生产效率。

11.优选的,所述布液器包括布液器主体,布液器主体上表面同轴开设有用于容纳液料的储存槽;布液器主体周侧外壁开设有多个出液孔;出液孔与储存槽相连通;相邻出液孔之间的间距相等。

12.通过采用上述技术方案,可使得液料贴着散气件内壁流动,从而使得氧气和液料进行充分混合,提升整体的生产效率。

13.优选的,所述刮膜器包括刮刀、连接杆、固定圆环和橡胶刮片,固定圆环可拆卸连接于转轴;连接杆一端垂直固定连接于固定圆环周侧壁且另一端垂直固定连接于刮刀;橡胶刮片固定连接于刮刀背向连接杆的一端;橡胶刮片和圆环散气体内壁之间预留有4

‑

20mm的空隙。

14.通过采用上述技术方案,橡胶刮片可保护刮刀,提升刮膜器的使用寿命。

15.优选的,所述循环管外壁连接有第一热补充组件;第一热补充组件包括加热组件、第一温度检测仪和第二温度检测仪;第一温度检测仪固定连通于循环管靠近出料管的一端;第二温度检测仪固定连通于循环管远离出料管的一端。

16.通过采用上述技术方案,通过读取第一温度检测仪和第二温度检测仪,调控第一热补充组件的功率,进而较为简单把控反应温度,提升整体的生产效率。

17.优选的,所述加热组件包括导热层、加热导线、石英玻璃管、气凝胶毡和金属保护管,导热层粘结于循环管外壁;石英玻璃管螺旋缠绕于导热层外部;加热导线穿设于石英玻璃管内;气凝胶毡包覆于石英玻璃管外壁;金属保护管包覆于气凝胶毡外壁。

18.通过采用上述技术方案,可较为安全的对循环管中的液料进行热补充,实现较为稳定控制费托蜡的温度,便于氧化反应的进行,提升整体的生产效率。

19.优选的,所述原料添加管连通有温控管;温控管一端连通于原料添加管且另一端连通有费托蜡预热罐;温控管外壁连接有第二热补充组件;第二热补充组件的结构与第一热补充组件的结构相同。

20.通过采用上述技术方案,可对进入反应釜主体的费托蜡进行热补充,较为稳定控制费托蜡的温度,便于氧化反应的进行,提升整体的生产效率。

21.优选的,所述费托蜡预热罐的相对地面高度大于原料添加管相对地面最高处的高度。

22.通过采用上述技术方案,可在重力作用下将费托蜡预热罐中的费托蜡加至反应釜主体中,可降低电能消耗。

23.优选的,所述夹套层外壁向外依次喷涂形成有反射型隔热涂层和隔绝传导型隔热涂层。

24.通过采用上述技术方案,可降低夹套层的导热系数,降低热损失,进而提升热能利用率和便于精确进行温控。

25.综上所述,本技术具有以下优点:

26.1、本技术提高布液器和散气件的共同作用,可提升液体费托蜡与氧气的接触概率,从而提升氧化费托蜡的合成效率。

27.2、本技术中的第一热补充组件和第二热补充组件,可较为精准控制反应温度,从而保证氧化费拓蜡的质量。

附图说明

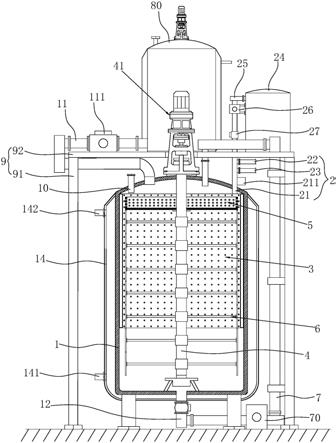

28.图1是本技术中实施例1的整体结构示意图。

29.图2是本技术中实施例1的夹套层、反射型隔热涂层和隔绝传导型隔热涂层的结构示意图。

30.图3是本技术中实施例1中的反应釜主体的结构示意图。

31.图4是图3中a处的放大图。

32.图5是本技术中实施例2的整体结构示意图。

33.图6是本技术中实施例2中的循环管和第一热补充组件的连接结构示意图。

34.图7是本技术中实施例2中的温控管和第一热补充组件的连接结构示意图。

35.图8是相关技术中用于合成氧化费托蜡的反应器的结构示意图。

36.图中,1、反应釜主体;10、排空管;11、原料添加管;111、计量泵;12、出料管;13、氧气专用管;14、夹套层;140、加热空腔;141、导热油进管;142、导热油出管;143、反射型隔热涂层;144、隔绝传导型隔热涂层;15、搅拌机构;16、带动电机;160、减速电机;17、转动杆;18、斜桨叶式搅拌器;2、氮氧混合气输入管件;21、主混合气管;211、氧含量检测仪;22、氮气输入管;23、氧气输入管;24、回收氮氧混合气罐;25、第一连接管道;26、抽取泵;27、第一电磁阀;3、散气件;31、圆环散气体;32、空腔;33、出气孔道;4、转轴;41、驱动组件;411、驱动电机;5、布液器;51、布液器主体;52、储存槽;53、出液孔;6、刮膜器;61、刮刀;62、连接杆;63、固定圆环;64、橡胶刮片;7、循环管;70、循环泵;71、第一热补充组件;72、加热组件;721、导热层;722、加热导线;723、石英玻璃管;724、气凝胶毡;725、金属保护管;73、第一温度检测仪;74、第二温度检测仪;8、温控管;80、费托蜡预热罐;81、第二热补充组件;9、支撑架;91、支柱;92、支撑板。

具体实施方式

37.以下结合附图1

‑

7和实施例对本技术作进一步详细说明。

38.实施例1:

39.参照图1,为本技术公开的一种用于生产氧化费托蜡的组合式反应器,包括反应釜主体1和支撑架9,支撑架9包括支柱91和支撑板92,支撑板92位于反应釜主体1上部,支柱91固定连接于支撑板92下表面四个角处。反应釜主体1顶部固定连通有排空管10。反应釜主体1底部固定连通有出料管12。反应釜主体1顶部固定连通有原料添加管11,原料添加管11背

向反应釜主体1的一端固定连通有用于储存液态费托蜡的费托蜡预热罐80。费托蜡预热罐80的结构与相关技术中的一种用于合成氧化费托蜡的反应器结构相同。

40.参照图1,费托蜡预热罐80固定连接于支撑板92的上表面,在重力作用下,费托蜡预热罐80中的费托蜡物料可通过原料添加管11添加至反应釜主体1内,可降低电能消耗。为了保证计量准确性,原料添加管11上固定连通有计量泵111,通过计量泵111将费托蜡预热罐80中的液态费托蜡泵入反应釜主体1中。

41.参照图1,反应釜主体1顶部固定连通有氮氧混合气输入管件2。氮氧混合气输入管件2包括主混合气管21、氮气输入管22、氧气输入管23,氮气输入管22、氧气输入管23皆固定连通于主混合气管21周向。主混合气管21一端固定连通于反应釜主体1顶部且另一端连通有回收氮氧混合气罐24。主混合气管21一端靠近反应釜主体1一端固定连通有氧含量检测仪211。氮气输入管22、氧气输入管23连通于主混合气管21背向反应釜主体1一端周向。主混合气管21和回收氮氧混合气罐24之间通过第一连接管道25相连通,第一连接管道25上固定连通有抽取泵26,第一连接管道25靠近主混合气管21的一端周向固定连通有第一电磁阀27。

42.参照图2,结合图1,反应釜主体1外壁焊接有夹套层14,夹套层14包覆于反应釜主体1周向侧壁和底部侧面。夹套层14和反应釜主体1之间形成有加热空腔140。夹套层14下部侧壁固定连通有导热油进管141;夹套层14上部侧壁固定连通有导热油出管142,导热油下进上出,从而保证加热温控的稳定性。为了改善温控稳定性,夹套层14外壁向外依次喷涂形成有反射型隔热涂层143和隔绝传导型隔热涂层144。反射型隔热涂层143是采用市售常规的反射型隔热涂料喷涂于夹套层14外壁形成的,厚度为100

‑

200微米,本实施例中厚度优选100微米。隔绝传导型隔热涂层144是采用市售常规的隔绝传导型隔热涂料喷涂于反射型隔热涂层143外壁形成的,厚度为200

‑

400微米,本实施例的厚度为200微米。

43.参照图3,结合图4,反应釜主体1内壁固定连接有与主混合气管21相连通的散气件3,用于提升氧气与液料接触概率。散气件3包括与主混合气管21相连通圆环散气体31,圆环散气体31的外径等于反应釜主体1内径,圆环散气体31焊接于反应釜主体1。圆环散气体31下表面到反应釜主体1内地面的垂直距离等于反应釜主体1高度的0.2

‑

0.3倍。圆环散气体31上表面到反应釜主体1内地面的垂直距离等于反应釜主体1高度的0.9

‑

0.95倍。圆环散气体31内部形成有空腔32;圆环散气体31的内壁开设有多个与空腔32连通的出气孔道33,出气孔道33的中轴线垂直于反应釜主体1的中轴线,出气孔道33呈点阵式分布于圆环散气体31内壁。

44.参照图3,结合图4,反应釜主体1转动连接有转轴4。转轴4一端穿设反应釜主体1伸至于反应釜主体1外部,且另一端位于反应釜主体1内部。位于反应釜主体1外部的转轴4一端固定连接有驱动组件41。驱动组件41包括驱动电机411和减速电机160,位于反应釜主体1外部的转轴4一端固定连接于减速电机160的输出轴,减速电机160的背向转轴4一端的输出轴与驱动电机411的输出轴固定连接,从而实现驱动转轴4绕自身轴向转动。

45.参照图3,结合图4,转轴4外壁固定连接有位于反应釜主体1内部的布液器5,布液器5随着转轴4转动,在离心作用下可使得液料贴着散气件3内壁流动。布液器5的具体结构为:布液器5包括圆盘状的布液器主体51,布液器主体51位于散气件3内,布液器主体51的外径与反应釜主体1内径之差为5mm。布液器主体51上表面同轴开设有用于容纳液料的储存槽

52。储存槽52的直径等于布液器主体51外径的0.98倍。布液器主体51周侧外壁开设有多个与储存槽52相连通的出液孔53,出液孔53的中轴线与反应釜主体1的中轴线相垂直且相邻出液孔53之间的间距相等。

46.参照图3,结合图4,转轴4外壁沿转轴4的轴向固定连接有多个位于下部布液器5的刮膜器6。刮膜器6包括刮刀61、连接杆62、固定圆环63和橡胶刮片64,固定圆环63通过螺栓固定连接于转轴4。连接杆62一端垂直固定连接于固定圆环63周侧壁且另一端垂直固定连接于刮刀61。刮刀61的长度方向与连接杆62的长度方向相垂直。橡胶刮片64固定连接于刮刀61背向连接杆62的一端。其中部分刮膜器6位于散气件3内,位于位于散气件3内的刮膜器6上的橡胶刮片64和圆环散气体31内壁之间预留有5mm的空隙。另一部分的散气件3上的橡胶刮片64和圆环散气体31内壁之间预留有8mm的空隙。

47.参照图3,结合图1,出料管12通过法兰固定连通有循环管7。循环管7背向出料管12的一端连通于反应釜主体1顶部,循环管7连通有循环泵70,通过循环泵70泵至反应釜主体1顶部的液体可落于布液器5内。

48.本实施例的实施方式:费托蜡预热罐80中加入固态的费托蜡,在导热油的加热下,固态的费托蜡热熔为液态,液体费托蜡的温度维持在150℃,液体费托蜡在计量泵111的作用下,从原料添加管11添加至反应釜主体1内,氮氧混合气输入管件输入氧含量为30%的氮氧混合气,将反应釜主体1中的空气进行置换,置换空气通过排空管10排出反应釜主体1,然后夹套层14内通入导热油对反应釜主体1内的液体费托蜡进行加热,液体费托蜡加热至150℃反应温度后,继续向反应釜主体1中输入氧含量为30%的氮氧混合气,控制气压到达预设气压0.8~1.0mpa,开启回收氮氧混合气罐24使得氮氧混合气能循环流动,持续从散气件3中的出气孔道33喷出,开启循环泵70和驱动组件41,反应釜主体1底部的液体费托蜡通过循环泵70被抽至反应釜主体1内顶部,经过布液器5使得液料贴着散气件3内壁流动,驱动组件41驱动刮膜器6转动,使得液态费托蜡贴着散气件3内壁流动,控制氮氧混合气输入管件2中氮氧混合气的输入量与排入回收氮氧混合气罐24中氮氧混合气的量,维持反应釜主体1的气压平衡,氮氧混合气从散气件3流出与液态费托蜡充分接触,进而提升氧化费托蜡生成效率。

49.实施例2。

50.实施例2与实施例1的区别在于:

51.参照图5,结合图6,循环管7外壁连接有第一热补充组件71。第一热补充组件71包括加热组件72、第一温度检测仪73和第二温度检测仪74。第一温度检测仪73固定连通于循环管7靠近出料管12的一端;第二温度检测仪74固定连通于循环管7远离出料管12的一端。通过观察第一温度检测仪73和第二温度检测仪74的示数,调控加热组件72的加热功率可较为精确控制回流至反应釜主体1顶部的液体的温度,保证整体的生产效率。

52.参照图5,结合图6,加热组件72包括导热层721、加热导线722、石英玻璃管723、气凝胶毡724和金属保护管725,其中,导热层721优选导热硅胶,导热层721粘结于循环管7外壁。石英玻璃管723螺旋缠绕于导热层721外部,加热导线722穿设于石英玻璃管723内,加热导线722的两端分别接通于电源的正负极,加热导线722通电释放热量,对循环管7中的物料进行热能补充。为了减少热损失,气凝胶毡724包覆于石英玻璃管723外壁,金属保护管725包覆于气凝胶毡724外壁,金属保护管725外壁向外依次喷涂形成有反射型隔热涂层143和

隔绝传导型隔热涂层144。

53.参照图5,结合图7,为了把控进料温控,原料添加管11固定连通有温控管8,温控管8背向原料添加管11一端固定连通于费托蜡预热罐80侧壁底部。本实施例中原料添加管11不安装计量泵111,将计量泵111安装于温控管8上,且计量泵111固定连接于支撑板92上表面。温控管8外壁连接有第二热补充组件81,第二热补充组件81的结构与第一热补充组件71的结构相同。在第二热补充组件81的热补充下,可保证进入反应釜主体1内液态费托蜡的温度,进而保证所生成的氧化费托蜡的质量。

54.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1