凝结水精处理离子交换树脂再生用氨水配置装置的制作方法

1.本实用新型涉及处理技术领域,更具体的说是涉及凝结水精处理离子交换树脂再生用氨水配置装置。

背景技术:

2.传统的氨水配制过程是用液氨吸热蒸发成气氨,气氨在水中放热溶解,成为氨水。该工艺的缺陷是液氨气化需要加热,气氨溶解需要冷却。加热与冷却两个换热单元不但耗能大,而且工艺复杂,装置庞大。另外,气氨溶解过程会产生含有气氨的尾气;为避免尾气逸出,必须增加尾气吸收装置,导致氨水配制装置更加复杂、庞大。在目前研究中的“液氨与水直接接触溶解配制氨水”工艺中,液氨蒸发过程吸收的热量可以部分抵消气氨溶解过程释放的热量,省去或简化氨水配制装置中的换热部件。该技术的应用因液氨携带的气氨在氨水配置过程中溶解消失时产生强烈响声和振动,存在风险,实际应用很少。

3.发电厂凝结水精处理工艺再生离子交换树脂使用的氨水要求浓度准确,纯度高,目前尚没有能提供符合上述要求的氨水配制装置,市售氨水纯度不能满足发电厂凝结水精处理工艺中的离子交换树脂再生用氨水的质量要求。采用传统工艺的氨水配制装置由于工艺复杂、装置庞大,不适合发电厂凝结水精处理工艺中的离子交换树脂再生现场使用。

4.因此,目前尚没有能满足发电厂凝结水精处理工艺中再生离子交换树脂用氨水技术要求的氨水配制装置。

技术实现要素:

5.有鉴于此,本实用新型提供凝结水精处理离子交换树脂再生用氨水配置装置。

6.为了实现上述目的,本实用新型采用如下技术方案:

7.凝结水精处理离子交换树脂再生用氨水配置装置,包括液氨混合器、液氨罐、氨水箱、循环增压泵和除盐水箱;

8.液氨罐与液氨混合器通过管路一连接;

9.氨水箱与液氨混合器通过管路二连接;

10.循环增压泵与液氨混合器通过管路三连接,并且管路三上设置氨水出口管路;

11.氨水箱与循环增压泵通过依次设置的管路四、管路五连接;

12.除盐水箱通过管路六连接于管路四、管路五交汇处,并且除盐水箱与氨水箱之间设置排气管路一;除盐水箱上还设置有排气管路二。

13.本实用新型氨水箱、液氨混合器与循环增压泵之间通过管路形成循环回路,液氨罐通过管路连接液氨混合器,使得将液氨溶于除盐水中时,大流量循环除盐水(或稀氨水)与低剂量液氨直接混合,避免了传统工艺中一次配制过程氨水大量放热导致的氨水温度大幅度升高、装置强烈响声和振动等弊端。

14.除盐水(或稀氨水)循环流动过程中与小剂量液氨混合,有利于配制浓度精确度更高的氨水。

15.液氨与除盐水(或稀氨水)直接接触溶解,省去液氨气化加热和气氨溶解冷却两个步骤相关换热设备或部件,简化结构,降低能耗。

16.优选地,液氨混合器是能使液氨和除盐水(或稀氨水)快速混合的任何装置,可以采用市售的管道混合器、文丘里喷射器或其他通用产品。

17.优选地,管路一上设置节流减压装置、液氨出口阀门、液氨流量调节阀门和液氨流量计;

18.管路三上设置循环流量调节阀门;

19.氨水出口管路设置于循环流量调节阀门与循环增压泵之间,并且氨水出口管路上设置有氨水出口阀门;

20.管路四上设置氨水箱出口阀门;

21.管路五上设置电导率仪和氨水流量计;

22.管路六上设置除盐水箱出口阀门;

23.排气管路一上设置排气阀门一。

24.优选地,氨水箱上设置有液位计、压力表和安全阀门。

25.优选地,除盐水箱上设置有液位计和除盐水入水管路;

26.除盐水入水管路上设置除盐水箱入口阀门,并且除盐水入水管路连通至除盐水箱内的一端连接有除盐水入口喷嘴;

27.排气管路二上设置排气阀门二。

28.氨水配制过程中氨水箱中排出的尾气经除盐水箱排出,其中的氨气由除盐水箱中的除盐水入口喷嘴喷出的除盐水吸收,尾气不污染环境,同时省去尾气吸收处理单元,使本发明的凝结水精处理离子交换树脂再生用氨水配置装置适用于在密闭车间内进行氨水的配制及发电厂凝结水精处理离子交换树脂再生。

29.凝结水精处理离子交换树脂再生用氨水配置方法,使用上述装置,包括如下步骤:

30.(1)根据凝结水精处理离子交换树脂再生所需氨水中的除盐水量确定氨水箱的设定水位;

31.(2)打开排气管路二,向除盐水箱通入除盐水,使除盐水沿管路六、管路五、循环增压泵、管路三、液氨混合器、管路二流入氨水箱;

32.(3)当氨水箱水位到达设定水位时,关闭管路六,打开管路四和排气管路一,使除盐水在氨水箱、循环增压泵、液氨混合器间循环流动;

33.(4)打开管路一,使液氨罐中的液氨进入液氨混合器与除盐水或稀氨水混合后流入氨水箱。配制中的稀氨水在氨水箱、循环增压泵、液氨混合器间循环流动过程中进一步混合,浓度和电导率不断升高;

34.(5)当配制中的氨水电导率达到设定电导率值时,氨水配制完成备用。

35.优选地,步骤(3)关闭管路六后,除盐水箱达到最高水位时,停止通入除盐水,并关闭排气管路二。

36.优选地,步骤(4)中液氨流量设置为除盐水或氨水循环流量的1

‑

2%,小比例的液氨可以确保液氨被除盐水(或氨水)充分吸收,减少随尾气排出的氨气损失,同时缩小液氨溶解过程的温度升高幅度。

37.使用上述装置进行凝结水精处理离子交换树脂再生的方法,包括如下步骤:

38.1)按照上述方法配置氨水;

39.2)打开排气管路二,向除盐水箱通入除盐水,使除盐水沿管路六、管路五、循环增压泵、管路三、氨水出口管路流出,用于对离子交换树脂反洗;

40.3)反洗结束后关闭管路六、打开管路四、排气管路一,使氨水沿管路四、管路五、循环增压泵、管路三、氨水出口管路流出,用于对离子交换树脂再生;

41.4)氨水使用完毕后,关闭管路四、排气管路一,打开管路六,使除盐水从氨水出口管路流出,用于对离子交换树脂中再生废液和残留氨水进行置换;

42.5)置换结束后,使用除盐水对离子交换树脂进行正洗。

43.nh3·

h2o在水中离解形成的nh

4+

再生阳离子交换树脂,离解形成的oh

-

再生阴离子交换树脂,使用本实用新型装置可完成凝结水精处理装置中的离子交换树脂再生全过程,包括反洗、再生、置换、正洗等步骤,结构简单,操作方便。

44.优选地,步骤3)中,关闭管路六后,除盐水箱达到最高水位时,停止通入除盐水。

45.优选地,置换时间为再生时间的1

‑

1.5倍。

46.经由上述的技术方案可知,本实用新型实现了凝结水精处理离子交换树脂再生装置的结构简化,可降低能耗,减少污染,使用更加安全、方便,适于发电厂凝结水精处理离子交换树脂再生使用。

附图说明

47.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

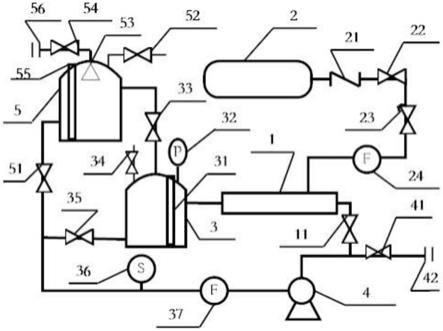

48.图1附图为本实用新型氨水配制装置结构示意图。

49.图2附图为本实用新型氨水配制装置管路连接示意图。

50.附图标记:

51.1.液氨混合器;2.液氨罐;3.氨水箱;4.循环增压泵;5.除盐水箱;

52.101.管路一;102.管路二;103.管路三;104.管路四;105.管路五;106.管路六;201.氨水出口管路;301.排气管路一;401.排气管路二;501.除盐水入水管路;

53.11.循环流量调节阀门;21.节流减压装置;22.液氨出口阀门;23.液氨流量调节阀门;24.液氨流量计;31.氨水箱液位计;32.压力表;33.排气阀门一;34.安全阀门;35.氨水箱出口阀门;36.电导率仪;37.氨水流量计;41.氨水出口阀门;42.氨水出口;51.除盐水箱出口阀门;52.排气阀门二;53.除盐水入口喷嘴;54.除盐水箱入口阀门;55.除盐水箱液位计;56.除盐水入口。

具体实施方式

54.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

55.实施例1

56.如附图1

‑

2所示,凝结水精处理离子交换树脂再生用氨水配置装置,包括液氨混合器1、液氨罐2、氨水箱3、循环增压泵4和除盐水箱5;

57.液氨罐2与液氨混合器1通过管路一101连接;

58.氨水箱3与液氨混合器1通过管路二102连接;

59.循环增压泵4与液氨混合器1通过管路三103连接,并且管路三103上设置氨水出口管路201;

60.氨水箱3与循环增压泵4通过依次设置的管路四104、管路五105连接;

61.除盐水箱5通过管路六106连接于管路四104、管路五105交汇处,并且除盐水箱5与氨水箱3之间设置排气管路一301;除盐水箱5上还设置有排气管路二401。

62.氨水箱3上设置有氨水箱液位计31、压力表32和安全阀门34。

63.除盐水箱5上设置有除盐水入水管路501和除盐水箱液位计55;

64.除盐水入水管路501一端连通至除盐水箱5内,并连接除盐水入口喷嘴53,另一端为除盐水入口56;除盐水入水管路501上设置除盐水箱入口阀门54。

65.除盐水箱5可利用的有效容积大于氨水箱可利用的有效容积。

66.管路一101上设置节流减压装置21、液氨出口阀门22、液氨流量调节阀门23和液氨流量计24;

67.管路三103上设置循环流量调节阀门11;

68.氨水出口管路201设置于循环流量调节阀门11与循环增压泵4之间,并且氨水出口管路201上设置有氨水出口阀门41以及氨水出口42;

69.管路四104上设置氨水箱出口阀门35;

70.管路五105上设置电导率仪36和氨水流量计37;

71.管路六106上设置除盐水箱出口阀门51;

72.排气管路一301上设置排气阀门一33。

73.排气管路二401上设置排气阀门二52。

74.实施例2

75.使用实施例1装置配置凝结水精处理离子交换树脂再生用氨水,包括如下步骤:

76.(1)根据凝结水精处理离子交换树脂再生所需氨水中的除盐水量确定氨水箱3的设定水位;

77.(2)开启除盐水箱入口阀门54和排气阀门二52,除盐水通过除盐水入口56和除盐水入口喷嘴53进入除盐水箱5。

78.除盐水箱5水位达到设定最低水位(保证除盐水箱正常出水)后开启除盐水箱出口阀门51、循环流量调节阀门11和排气阀门一33,启动循环增压泵4,除盐水经过除盐水箱出口阀门51、电导率仪36、氨水流量计37、循环增压泵4、循环流量调节阀门11、液氨混合器1进入氨水箱3;

79.(3)当氨水箱3水位到达设定水位时,开启氨水箱出口阀门35,关闭除盐水箱出口阀门51;使除盐水在氨水箱3、循环增压泵4、液氨混合器1间循环流动;调节循环流量调节阀门11,控制除盐水循环流量;

80.(4)开启液氨出口阀门22和液氨流量调节阀门23,液氨通过节流减压装置21、液氨

出口阀门22、液氨流量调节阀门23和液氨流量计24,进入液氨混合器1与循环流动的除盐水混合后进入氨水箱3,在氨水箱3、循环增压泵4、液氨混合器1间循环流动。调节液氨流量调节阀门23,使液氨流量为除盐水(或氨水)循环流量的1~2%;

81.液氨与除盐水(或稀氨水)混合过程中,产生的尾气经排气管路一进入除盐水箱5,其中的氨气由除盐水入口喷嘴53处喷出的除盐水吸收;

82.除盐水箱5的水位达到最高水位时,关闭除盐水箱入口阀门54和排气阀门二52;

83.(5)利用电导率仪36读取配制中的氨水电导率。当配制中的氨水电导率达到设定电导率值时,依次关闭液氨出口阀门22和液氨流量调节阀门23,循环增压泵4继续运行10分钟后停止运行,关闭循环流量调节阀门11和氨水箱出口阀门35,氨水配制完成备用。

84.表1为根据配制氨水浓度设定电导率的经验数据,其他浓度值对应的设定电导率可以采用内插法或外延法计算得出。

85.表1

86.氨水浓度(%)23456789电导率(μs/cm)12311508171419462132230324622611

87.实施例3

88.使用实施例1装置1、实施例2方法进行凝结水精处理离子交换树脂再生,包括如下步骤:

89.1)按照实施例2方法配置氨水;

90.2)开启除盐水箱出口阀门51、排气阀门二52,启动循环增压泵4,开启氨水出口阀门41,并调节开度,使氨水流量计37显示流量与设定的凝结水精处理离子交换树脂反洗流量一致;同时开启除盐水箱入口阀门54,除盐水通过除盐水入口56和除盐水入口喷嘴53进入除盐水箱5;除盐水箱入口阀门54的开度以维持除盐水箱5的水位不变或略有降低为准;

91.除盐水沿管路六106、管路五105、循环增压泵4、管路三103、氨水出口管路201由氨水出口42流出,用于对离子交换树脂反洗;

92.3)反洗时间达到凝结水精处理离子交换树脂再生工艺要求的时间,反洗过程结束,开启氨水箱出口阀门35、排气阀门一33,关闭除盐水箱出口阀门51,启动循环增压泵4,开启氨水出口阀门41,并调节开度,使氨水流量计37显示流量与凝结水精处理离子交换树脂再生流量一致;氨水沿管路四104、管路五106、循环增压泵4、管路三103、氨水出口管路201由氨水出口42流出,用于对离子交换树脂再生;

93.除盐水箱5的水位达到最高水位时关闭除盐水箱入口阀门54;

94.4)氨水箱3的氨水使用完毕,关闭氨水箱出口阀门35、排气阀门一33,开启除盐水箱出口阀门51,循环增压泵4按氨水流量继续运行,使除盐水由氨水出口42流出,用于对离子交换树脂中再生废液和残留氨水进行置换;置换过程的持续时间是再生过程持续时间的1.0

‑

1.5倍。

95.5)置换结束后,调节氨水出口阀门41,使除盐水流量满足凝结水精处理装置离子交换树脂再生的正洗过程所需流量。同时开启除盐水箱入口阀门54,除盐水通过除盐水入口56和除盐水入口喷嘴53进入除盐水箱5;除盐水箱入口阀门54的开度以维持除盐水箱5的水位基本不变为准。正洗过程结束,关闭氨水出口阀门41,停运循环增压泵4,关闭除盐水箱出口阀门51、排气阀门二52、除盐水箱入口阀门54,凝结水精处理离子交换树脂再生工作周

期结束。

96.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1