一种含溶剂预冷功能的电解液调配装置的制作方法

1.本实用新型涉及锂离子电池电解液生产领域,特别涉及一种含溶剂预冷功能的电解液调配装置。

背景技术:

2.近年来,锂离子电池的生产得到了快速的发展,电解液的用量也日益增加。在电解液的生产过程中,锂盐溶解产生溶剂化作用会释放出大量的热量,导致电解液温度上升;而温度的上升会导致锂盐和/或对热不稳定的添加剂产生变质,因此电解液生产过程中需要严格控制温度。

3.目前普遍采用夹套釜进行降温,夹套内是循环流动的冷冻液(如乙二醇的水溶液),釜内是调配的电解液溶液,通过夹套釜内壁进行热量交换,釜内物料温度控制到指定温度(如5℃或以下)时,才能加入锂盐,并在锂盐溶解过程中始终维持在该指定温度或该指定温度以下。一旦锂盐加入速度过快,则可能发热过快,内壁的热交换能力不足,导致温度上升、引起lipf6分解从而引发酸度超标、电解液变色加快等质量问题。因此,目前生产中,特别是使用体积较大的调配釜时,常常需要降低锂盐加料速度或间歇式加入锂盐(加锂盐-等降温-加锂盐-等降温),以此避免升温过快的问题,但如此就导致了电解液生产效率低下,电解液产能提升受到限制,大量时间浪费在降温等待上。

技术实现要素:

4.为了解决上述技术问题,加强调配装置的冷却速度、提高电解液生产效率,本实用新型提出了一种含溶剂预冷功能的电解液调配装置,在溶剂进入调配容器前先进行预冷,使溶剂具备更低的初始温度,而不是以常温的状态加入,省去了在调配釜内部降温所需的等待时间。同时,预冷后的溶剂可在调配过程中持续加入调配容器中,不断起到冷却的作用,避免了调配釜夹套冷却带来的不足,提升了降温能力和降温速度,从而提高了生产效率。

5.由于溶剂的腐蚀性远低于电解液,同时流动的溶剂不带来过高的重量负荷,溶剂冷却所使用的换热器可以选择导热率更高但耐腐蚀性相对较弱的材质,如铜、银、铝或它们的合金,或者使用导热率高但耐压较弱的较薄的材质,以充分提高冷却能力、节省成本。

6.本实用新型的目的是通过以下技术方案实现的:

7.一种含溶剂预冷功能的电解液调配装置,包括调配容器、混合部件,所述电解液调配装置还包括:

8.溶剂预冷部件,所述溶剂预冷部件包括溶剂通道和冷冻液通道,所述溶剂通道的出口连通所述调配容器,溶剂经所述冷冻液通道内的冷冻液冷却至-45~-5℃后以液态形式进入调配容器;所述溶剂预冷部件的数量至少一个。

9.作为优选,溶剂经所述冷冻液通道内的冷冻液冷却至-35~-15℃后以液态形式进入调配容器。

10.所述溶剂预冷部件的数量可以是一个,也可以是多个(如两个或三个甚至更多)。当所述溶剂预冷部件的数量为两个或两个以上时,不同溶剂预冷部件可以设置相同或不同的冷却温度,可根据不同溶剂的熔点进行调整。为了简化设计,作为优选,当所述溶剂预冷部件的数量为两个或两个以上时,不同溶剂预冷部件的冷却温度相同,只要确保不同的溶剂在该冷却温度下均为液态即可。

11.所述溶剂预冷部件的材质选自不锈钢,铜、银、铝及其合金,石墨,不锈钢与高导热金属的机械复合材料,所述不锈钢与高导热金属的机械复合材料为不锈钢层与高导热金属层经机械复合制成。

12.不同材质具有不同的导热率和机械强度。一般而言,银(热导率429w/(m

·

k)、铜(热导率398w/(m

·

k)、铝(热导率237w/(m

·

k)、铝合金1070(热导率226w/(m

·

k)、铝合金6061(热导率180w/(m

·

k)等热的良导体机械强度较低,被认为是软质材料,不太适合作为与电解液接触的材料,因其可能会被溶液中夹带的尚未溶解的锂盐或分子筛粉末等颗粒缓慢磨损,也可能被电解液中微量的氢氟酸等腐蚀,变成溶解了的金属杂质离子,影响电解液的品质。但银、铜、铝等热的良导体如果仅和溶剂接触,这些高导热的材料具有足够的化学惰性,也不会产生磨损,十分适合用于热量交换。

13.化工行业常用的不锈钢材质则正好相反,机械强度高、耐磨蚀、成本也低,但导热率较差。例如ss304或ss316l不锈钢的导热率在14~16w/(m

·

k),仅为热的良导体(如银)的3~4%,对致冷过程而言十分不利,严重影响了致冷效率。

14.另外,换热壁的厚度也与换热速度成反比,在材质不变的情况下,可降低换热壁的厚度来提高换热速度,如将换热壁的厚度减薄至原来的1/4,则换热速度将提高4倍。但换热壁的厚度降低会降低其承压能力,换热壁太薄容易引起泄露或变形等设备失效。因此,为提高致冷能力,使用薄的不锈钢板或其它金属板材时,则应减少冷却介质或冷却介质的压力或负荷。

15.本实用新型巧妙地将部分溶剂与主体溶液分离,分别进行冷冻,溶剂使用高热导率的材质或薄板做换热器的换热壁,一方面扩充了冷却的手段,加强了冷却能力(溶剂预冷却和调配釜内夹套冷却同时进行);另一方面也规避了高导热材质(如银/铜/铝等)或薄板材在耐腐蚀性或机械强度方面的不足,采用这类材料对没有腐蚀性、没有大的重量负荷的流动的溶剂进行冷却,大幅度提升了溶剂冷却的速度和电解液生产效率。

16.综合考虑溶剂预冷部件所用材质的导热率、机械强度和换热效率,溶剂预冷部件的材质采用不锈钢、不锈钢与高导热金属的机械复合材料时,溶剂和冷冻液的换热接触壁的厚度为0.3~5.0mm,优选为1.0~3.0mm;溶剂预冷部件的材质采用铜、银、铝及其合金或石墨时,溶剂和冷冻液的换热接触壁的厚度为1.0~5.0mm,优选为2.0~4.0mm。

17.本实用新型所述溶剂预冷部件可采用夹套式换热器、列管式换热器、盘管式换热器或板式换热器,没有特别的限定,根据设计需要进行选择即可。一般而言,列管式换热器结构相对可靠,在这类应用场景下换热效果较好,是比较常用的选择。

18.溶剂通道内的溶剂和冷冻液通道的冷冻液为逆流或并流,也即,溶剂通道内的溶剂和冷冻液通道的冷冻液可以逆向流动,也可以同向流动。例如,溶剂通道可以设置在管壳式换热器(如列管式换热器)的管程或壳程,冷冻液通道可以设置在管壳式换热器的壳程或管程。溶剂通道也可以设置在盘管式换热器的盘管内,也可以是冷冻液通道设置在盘管式

换热器的盘管内。

19.溶剂通道内的溶剂选自碳酸丙烯酯、碳酸甲乙酯、碳酸二乙酯、乙酸乙酯、乙酸丙酯、丙酸甲酯、丙酸乙酯、丙酸丙酯中的至少一种;优选碳酸甲乙酯、碳酸二乙酯、丙酸乙酯、丙酸丙酯中的至少一种。

20.冷冻液通道内的冷冻液选自乙二醇水溶液、丙二醇水溶液、液氨、含氟致冷剂中的至少一种。当冷冻温度在-30℃以下时,致冷系统还可采用二级机组。

21.为了提高电解液调配装置的冷却能力,减少降温过程消耗的时间,本实用新型的电解液调配装置可同时保留设置在调配容器外侧壁的冷冻夹套。当然地,在保证冷却能力的前提下,也可省略冷冻夹套。

22.本实用新型所述混合部件选自搅拌桨、射流泵、喷射嘴或混料管,优选搅拌桨。

23.本实用新型所述调配容器为密闭调配釜,反应釜顶部设置进料口,反应釜底部设置排料口。所述进料口包括至少一个锂盐投料口、至少一个溶剂进料口。

24.本实用新型所述电解液调配装置进一步包括:

25.设置在调配容器上的排气口;

26.和/或设置在调配容器上的气压平衡装置;

27.和/或设置在调配容器上的温度测定装置。

28.与现有技术相比,本实用新型的技术方案具有的有益效果为:

29.通过溶剂进入调配容器前的预冷,实现电解液调配过程中的温度控制,控温效果好、换热效率高,大大提升电解液生产效率,适于产业化应用。

附图说明

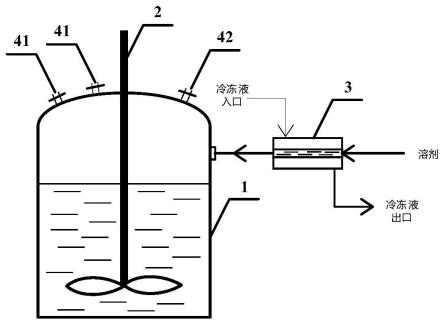

30.图1为本实用新型实施例1的电解液调配装置结构简图;

31.图2为本实用新型实施例2的电解液调配装置结构简图;

32.图3为本实用新型实施例3的电解液调配装置结构简图。

具体实施方式

33.下面结合具体实施例来对本发明进行进一步说明,但并不将本发明局限于这些具体实施方式。本领域技术人员应该认识到,本发明涵盖了权利要求书范围内所可能包括的所有备选方案、改进方案和等效方案。

34.实施例1

35.本实施例提供一种电解液调配装置,如图1所示,所述电解液调配装置包括:

36.调配容器1,所述调配容器采用密闭调配釜;

37.混合部件2,所述混合部件采用外部机械动力的搅拌桨;

38.溶剂预冷部件3,所述溶剂预冷部件采用铜质列管式换热器,列管的厚度为1.5mm,列管内为溶剂通道,其余空间为冷冻液通道,所述溶剂通道的出口连通所述调配容器,所述冷冻液通道连通循环的冷冻液,溶剂和冷冻液呈逆流,溶剂经所述冷冻液通道内的冷冻液冷却至-25~-20℃后以液态形式进入调配容器;所述溶剂预冷部件的数量为一个;

39.进料口,所述进料口设置在密闭调配釜的顶部,包括二个锂盐投料口41和溶剂和/或添加剂进料口42;

40.本实施例的电解液调配装置还可以包括:

41.设置在密闭调配釜上的排气口;

42.和/或设置在密闭调配釜上的气压平衡装置;

43.和/或设置在密闭调配釜上的温度测定装置。

44.上述结构或部件均为本领域的常规设置,在此不再赘述。

45.实施例2

46.本实施例提供一种电解液调配装置,如图2所示,与实施例1的区别在于:本实施例的电解液调配装置还包括:

47.冷冻夹套5,所述冷冻夹套设置在调配容器的外侧壁,冷冻夹套内为乙二醇水溶液。

48.实施例3

49.本实施例提供一种电解液调配装置,如图3所示,与实施例1的区别在于:本实施例的溶剂预冷部件的数量为两个,分别对第一溶剂和第二溶剂进行冷却。

50.实施例4

51.本实施例为实施例2在电解液调配过程中的应用。

52.在该应用例中,溶剂预冷部件冷冻液通道中的冷冻液采用50%乙二醇的水溶液,温度为-30℃。

53.本实施例配制电解液配方如下:

54.锂盐:六氟磷酸锂(lipf6),含量12.5%;

55.溶剂:碳酸乙烯酯(ec)和碳酸甲乙酯(emc),用量分别为ec:20.6%,emc:60.5%;

56.添加剂:碳酸亚乙烯酯(vc),添加量为1.0%。

57.所述电解液的配制步骤如下:

58.s1.向调配釜内依次投入电解液总重量20%的常温的emc、20.6%的ec和1%的vc,搅拌混合;启动调配釜的夹套进行冷却,夹套内的冷却液循环;

59.s2.投入经溶剂预冷部件冷却至约-25℃的emc,其加入量占电解液总重的30.5%,搅拌,约25分钟后,调配釜内物料温度降至约5℃;

60.s3.以2~3kg/min速度向调配釜内投入锂盐,以2.5~4kg/min的速度继续向调配釜内投入经溶剂预冷部件冷却至约-25℃的emc,直至添加量的锂盐和emc投入完毕。

61.单个批次不包装分装的情况,电解液生产需要3.5小时。

62.对比例1

63.本对比例采用现有技术常规冷冻夹套釜作为调配容器,夹套内为乙二醇水溶液,除无实施例2的溶剂预冷部件外,其他设计均相同。

64.本对比例的电解液配方同实施例4,在加入锂盐时需要控制加入速度为2~3kg/min,电解液温度不超过5℃。当速度过快时,需要减缓加盐速度以待溶液温度回跌,加完锂盐消耗约4~6小时,搅拌需要1~2小时保证锂盐完全溶解,单个批次不包装分装的情况,电解液生产需要5~8小时。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1