一种制备高纯有机溶剂的渗透汽化膜组件的制作方法

1.本实用新型公开了一种制备高纯有机溶剂的渗透汽化膜组件,属于溶剂脱水技术领域。

背景技术:

2.随着工业的快速发展,国内外市场对有机溶剂的需求与日俱增,包括醇类、酯类、醚类、芳香烃等在内的有机溶剂广泛应用于能源、生物医药、有机合成等领域,在国民经济发展中发挥着重要的作用。2010年我国有机溶剂的产量为6500万吨,2016年上升至1亿吨,而需求总量高达1.3亿吨以上。不少工业生产过程对溶剂的含水量提出很高要求,例如:医药合成的四氢呋喃溶剂要求含水量低于300ppm,电子行业的碳酸二甲酯要求含水量低于10ppm,不少催化反应的溶剂体系也要求含水量低于100ppm。我国高纯溶剂生产工艺相对落后,应用企业主要依赖进口,其价格是普通溶剂的数倍。大多数有机溶剂与水容易形成共沸物或近沸物,采用常规的精馏、吸附等分离技术进行溶剂深度脱水,存在能耗高、工艺流程复杂、效率低等缺点,而且易带来环境污染等问题。因此,开发高效的有机溶剂深度脱水技术用于高纯溶剂的生产,对我国国民经济的发展具有重要的意义。

3.渗透汽化(或蒸汽渗透)脱水技术是一种新型膜分离脱水技术,利用被分离液体(或蒸汽)混合物中各组分在膜中溶解(吸附)与扩散速率不同的性质达到分离的目的。其突出的优点是能够以低的能耗实现蒸馏、萃取、吸附等传统的方法难于完成的分离任务,同时还可以与其他反应、分离过程耦合,使整个过程达到最优化,在石油化工、医药、食品、环保等工业领域中具有广阔的应用前景及市场,被专家们称之为二十一世纪最有前途的高科技技术之一。渗透汽化脱水技术作为一种高效的有机溶剂脱水技术于1982年由德国gft公司首次将其推向工业有机溶剂脱水体系中,在随后的四十年中,渗透汽化脱水技术在全球得到蓬勃的发展。

4.尽管渗透汽化膜脱水技术展现出显著节能减排优势,然而该技术的高纯有机溶剂推广进程相对缓慢。究其原因,目前渗透汽化膜装备制造成本偏高,特别是在低水含量有机溶剂脱水过程中膜面积会急剧增加,从而制约了其在高纯有机溶剂行业中的推广应用。

技术实现要素:

5.本实用新型所要解决的技术问题是:在不增加渗透汽化膜设备体积的情况下,实现生产高纯有机溶剂的目的。

6.一种制备高纯有机溶剂的渗透汽化膜组件,包括:

7.膜组件,在其中安装有渗透汽化膜,所述的渗透汽化膜为透水膜;

8.原料进口和产品出口,分别安装于膜组件的两端,且分别与渗透汽化膜的截留侧连通;

9.吸附剂层,设于膜组件中靠近产品出口的一端,用于对从渗透汽化膜的截留侧排出的有机溶剂进行脱水处理。

10.在一个实施方式中,还包括:真空系统,与渗透汽化膜的渗透侧连接,用于向膜组件中施加负压。

11.在一个实施方式中,还包括:吸附剂滤板,用于放置吸附剂层。

12.在一个实施方式中,在吸附剂层中安装有蒸发器,在原料进口处设有冷凝器,还包括膨胀阀和压缩机,蒸发器、膨胀阀、冷凝器和压缩机相互之间为串联构成热泵机组。

13.在一个实施方式中,在热泵机组串联的管路中填充有热泵工质。

14.在一个实施方式中,吸附剂层中放置有用于脱水的吸附剂。

15.在一个实施方式中,所述的的吸附剂是活性炭、4a分子筛、3a分子筛、5a分子筛、吸附树脂或者金属有机框架结构材料。

16.在一个实施方式中,渗透汽化膜的材质是pva膜、naa分子筛膜、t型分子筛膜、mor分子筛膜、zsm-5分子筛膜。

17.在一个实施方式中,渗透汽化膜构型是单管外膜式、单管内膜式、多通道式、中空纤维式、卷式或者板框式。

18.有益效果

19.该装置将吸附装置耦合与渗透汽化膜组件内的,有机溶剂通过渗透汽化脱水后,经过组件内的吸附段脱出有机溶剂中微量水或其他杂质。原料经过进料口进入膜组件中,通过渗透汽化膜组件脱除大量的水,膜组件的壳程利用真空系统提供负压,提高膜组件的脱水效率,随后脱完水的原料经过吸附段脱除目标组分,由此得到有机溶剂。膜组件与吸附系统的耦合在膜组件中的方式安装简单,设备投资小、易于工业化的直接推广。

附图说明

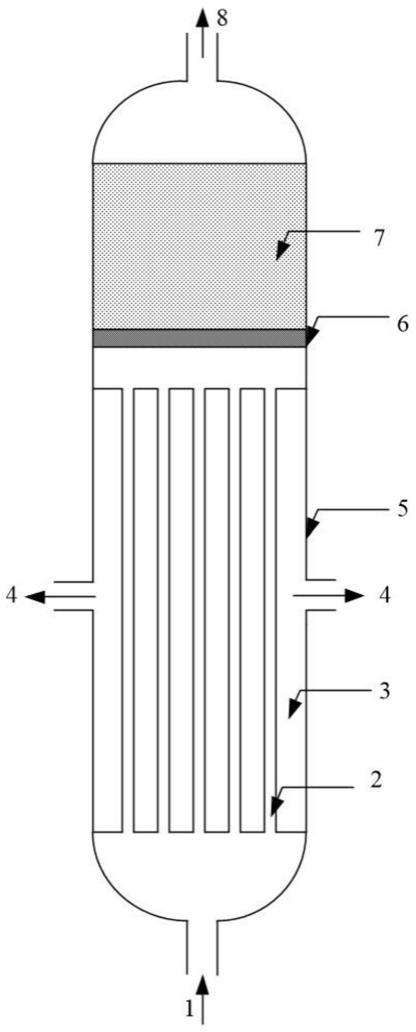

20.图1是本实用新型提供的膜组件结构图;

21.图2是本实用新型提供的另一种膜组件结构图;

22.其中,1、原料进口;2、渗透汽化膜;3、渗透侧;4、真空系统;5、膜组件;6、吸附剂滤板;7、吸附剂层;8、产品出口;9、蒸发器;10、膨胀阀;11、冷凝器;12、压缩机。

具体实施方式

23.本实用新型公开了一种制备高纯有机溶剂的渗透汽化膜组件,属于溶剂脱水技术领域。

24.该装置将吸附装置耦合与渗透汽化膜组件内的,有机溶剂通过渗透汽化脱水后,经过组件内的吸附段脱出有机溶剂中微量水或其他杂质。原料经过进料口进入膜组件中,通过渗透汽化膜组件脱除大量的水,膜组件的壳程利用真空系统提供负压,提高膜组件的脱水效率,随后脱完水的原料经过吸附段脱除目标组分,由此得到有机溶剂。膜组件与吸附系统的耦合在膜组件中的方式安装简单,设备投资小、易于工业化的直接推广。

25.具体而言,本专利的技术方案如图1所示:

26.在膜组件5中安装有多根渗透汽化膜2,在膜组件5的两端分别设有原料进口1和产品出口8,渗透汽化膜2为优先透水膜,原料进口1、产品出口8分别都与管式膜的截留侧相连通,当含水有机溶剂进入渗透汽化膜2中时,水会透过膜层进入渗透侧3,在膜组件5上还连接有真空系统4,真空系统4向渗透侧施加负压后,可以将渗透的水汽排出;

27.本专利中的方案的改进点在于在膜组件5中靠近产品出口8的一端还设有吸附剂滤板6,吸附剂滤板6上部还装填有吸附剂层7,吸附剂层7中采用的是用于脱水的吸附剂。当料液通过管式膜的截留侧进行流动时,随着料液的行进,水汽不断透过膜层,但是仍然会留存有未完全透过膜层的水汽留于从截留侧的出口端排出的有机溶剂中,会从产品出口8中排出,因此这部分有机溶剂会进入吸附剂层7中,通过吸附作用可以实现深度脱附溶剂中的残留的水分,达到制备高纯有机溶剂的目的。

28.在上述的设备中,所采用的脱水的吸附剂可以是活性炭、4a分子筛、3a分子筛、5a分子筛、吸附树脂、金属有机框架结构材料,优先选用4a分子筛、3a分子筛和吸附树脂。

29.设备中所采用的渗透汽化膜的材质没有特别的限定,可以是有机或无机膜,包括pva膜、naa分子筛膜、t型分子筛膜、mor分子筛膜、zsm-5分子筛膜。优选naa分子筛膜、pva有机膜。

30.渗透汽化膜构型包括单管外膜式、单管内膜式、多通道式、中空纤维式、卷式、板框式。优选单管内膜、多通道内膜。

31.进入渗透汽化膜组件原料水含量为0.5-50wt.%。优选2-20wt.%。

32.经过渗透汽化膜脱水后的原料水含量为0.1-20wt.%,优选0.05-5wt.%。

33.经过分子筛吸附后的产品水含量为0.0001-0.5wt.%,优选0.005-0.1wt.%。

34.渗透汽化膜脱水过程操作温度10-150度,优选40-120度。渗透侧压力位绝压0-4000pa,优选200-2000pa。

35.通常情况下,吸附剂在低温的条件下对水的吸附量更大,而渗透汽化膜通常会在高温条件下运行,这就导致了从渗透汽化膜2中排出的含水有机溶剂的温度较高,使得吸附剂不能达到有效地对有机溶剂进行脱水;在另外的一个改进的实施方式中,如图2所示,在吸附剂层7中还安装有蒸发器9,在原料进口1处还安装有冷凝器11,另外,还包括膨胀阀10和压缩机12,蒸发器9、膨胀阀10、冷凝器11和压缩机12相互之间为串联,并且在串联的管路中填充有热泵工质,在开启热泵之后,可以将吸附剂层7中的热源转移至原料进口1处,使得进入渗透汽化膜的原料温度提高,有利于渗透过程中传质速率的提高,同时,将吸附剂层7中的温度降低,使得吸附剂在低温条件下工作,能够有效提高吸附水的量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1