甲乙酮精馏装置尾气回收装置的制作方法

1.本实用新型属于vocs废气处理技术领域,主要涉及甲乙酮精馏装置尾气回收装置。

背景技术:

2.甲乙酮装置利用炼厂醚后碳四做原料,依次经过甲醇回收、碳四分离提取1

‑

丁烯和2

‑

丁烯,再采用丁烯直接水合法生成仲丁醇,进入仲丁醇分离提纯,最后经过仲丁醇气相脱氢分离提纯制甲乙酮,该工艺特点是工艺流程先进,三废排放少,对设备腐蚀性小,产品收率高。但由于原料是碳四,并涉及好多常压塔,释放很多碳四,因此各单元生产过程中会产生含碳的有机物,在常压精馏塔顶直接排放至大气中,造成资源浪费和污染环境。

3.本工艺低压放空主要有六处,组分以碳四液化气为主,掺带少量有机物和水;之前工艺以直排大气和高点排放为主。碳四液化气危险性属于甲类,现场直排,雷雨季节,对生产操作造成很大事故隐患;同时碳四液化气的燃烧值约为天然气的1.5倍,直排造成大气污染和能源浪费。

4.目前,vocs废气处理技术很多,主流有六种方法:热力燃烧法,将废气中的有机物排放火炬燃烧,此法造成资源浪费,并且宜造成燃烧不充分,排放氮氧化物含量超标不易控制;催化燃烧法,在氧化催化剂的作用下,氧化成无害物质,但催化剂成本较高;吸附法,利用吸附剂的吸附功能使废气由气相转移至固相,本技术净化效率高,但吸附剂费用昂贵,吸附容量有限,再生难度大;低温等离子技术,介质阻挡放电过程中,等离子体内部产生极高化学活性的粒子,废气与具有较高能量的活性基团发生反应,转化成co2和h2o,达到净化目的,但设备投资费用高,技术不够成熟;冷凝法,采用低温,液化回收,本技术对组分要求纯度高,回收率不高。

技术实现要素:

5.针对现有技术的不足,本实用新型提供甲乙酮精馏装置尾气回收装置。

6.为达到上述目的,本实用新型是采用以下的技术方案实现的:

7.本实用新型提供一种甲乙酮精馏装置尾气回收装置,包括集中冷却部分、沉降气液分层部分和压缩部分;集中冷却部分包括冷却器,冷却器的进料线分别连通循环工艺水共沸塔、循环工艺水共沸塔、乙腈回收塔、乙腈回收塔进料缓冲罐、sbe塔回流罐和冲洗水储罐单元、共沸塔塔顶冷却器、tba塔塔顶冷却器的废气出口;沉降气液分层部分包括油气分离器,冷却器的出口通过管线连通油气分离器的入口,油气分离器通过油气分离器气相采出线与压缩部分连通,油气分离器底部设有脱油包,脱油包的油相出口连接油相采出线;压缩部分包括第一压缩机和第二压缩机,第一压缩机和第二压缩机分别通过油气分离器气相采出线连通油气分离器,第一压缩机和第二压缩机分别通过压缩机出口线与热媒炉工序连通,天然气线和液化石油气线分别与压缩机出口线连通。

8.进一步地,所述油气分离器气相采出线和压缩机出口线之间设置压缩机跨线。

9.进一步地,所述第一压缩机和第二压缩机组成一开一备连续操作系统。

10.进一步地,所述热媒炉工序设置vocs在线监测系统。

11.采用上述技术方案,本实用新型的有益效果是:

12.本实用新型根据废气的排放量和主要组分,结合甲乙酮的现有工艺,最终采用冷却

‑

沉降气液分层

‑

增压压缩

‑

充分燃烧

‑

vocs检测放空的综合技术将废气回收再利用,回收了部分有机产品,提高产品产量,解决了安全环保问题,同时避免了能源浪费,节约天然气。

附图说明

13.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

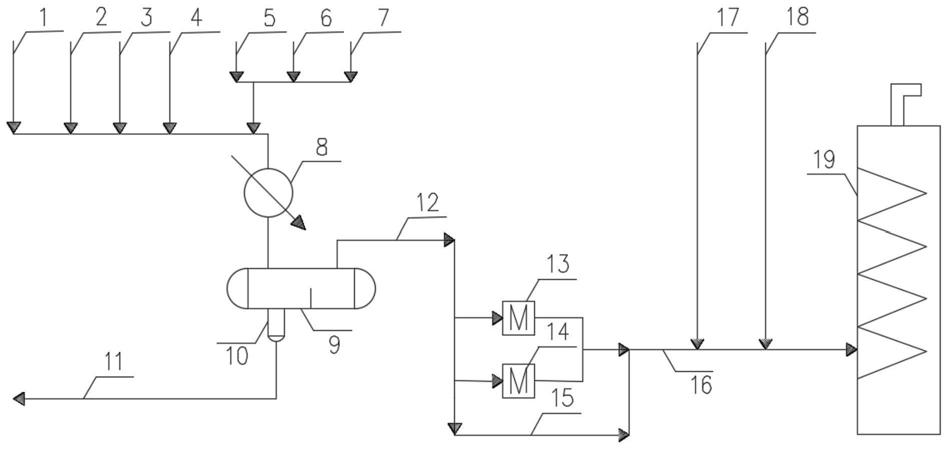

14.图1为实施例1的甲乙酮精馏装置尾气回收装置的结构示意图;

15.图中各标记如下:(1)循环工艺水共沸塔;(2)循环工艺水共沸塔;(3)乙腈回收塔;(4)乙腈回收塔进料缓冲罐;(5)sbe塔回流罐和冲洗水储罐单元;(6)共沸塔塔顶冷却器;(7)tba塔塔顶冷却器;(8)冷却器;(9)油气分离器;(10)脱油包;(11)脱油包采出线;(12)油气分离器气相采出线;(13)第一压缩机;(14)第二压缩机;(15)压缩机跨线;(16)压缩机出口线;(17)天然气线;(18)液化石油气线;(19)热媒炉工序。

具体实施方式

16.在本实用新型的描述中,需要说明的是,术语“竖直”、“上”、“下”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

17.下面结合附图对本实用新型作进一步说明。

18.如图1所示,本例提供一种甲乙酮精馏装置尾气回收装置,包括集中冷却部分、沉降气液分层部分和压缩部分。

19.集中冷却部分包括冷却器8,冷却器的进料线分别连通循环工艺水共沸塔1、循环工艺水共沸塔2、乙腈回收塔3、乙腈回收塔进料缓冲罐4、sbe塔回流罐和冲洗水储罐单元5、共沸塔塔顶冷却器6、tba塔塔顶冷却器7的废气出口。

20.沉降气液分层部分包括油气分离器9,冷却器的出口通过管线连通油气分离器的入口,油气分离器通过油气分离器气相采出线12与压缩部分连通,油气分离器底部设有脱油包10,脱油包的油相出口连接油相采出线11。

21.压缩部分包括第一压缩机13和第二压缩机14,第一压缩机和第二压缩机分别通过油气分离器气相采出线连通油气分离器。第一压缩机和第二压缩机属于zw

‑

1.2/0.1

‑

0.54无油润滑尾气压缩机,采用往复活塞压缩机,一开一备,容积流量(进气状态):1.2m3/min,排气量:72nm3/h,额定功率:4kw。第一压缩机和第二压缩机分别通过压缩机出口线16与热媒炉工序19连通,天然气线17和液化石油气线18分别与压缩机出口线连通。

22.油气分离器气相采出线和压缩机出口线之间设置压缩机跨线15。

23.冷却器利用半封闭低温螺杆冰机制的5℃冷冻盐水进行冷却。

24.热媒炉标准热负荷600万kcal/hr,采用低氮氧燃烧,vocs系统在线监测,炉体排出

的烟气no含量在200

‑

280mg/m3。

25.循环工艺水共沸塔顶产品中废气浓度4.76%,塔顶量2000kg/h;循环工艺水共沸塔顶产品中废气浓度3.14%,塔顶量2000kg/h;乙腈回收塔顶产品中废气浓度0.35%,塔顶量6500kg/h;乙腈回收塔进料缓冲罐顶产品中废气浓度0.21%,塔顶量27000kg/h;sbe塔回流罐和冲洗水储罐单元顶产品中废气浓度2.07%,塔顶量16000kg/h;共沸塔塔顶冷却器顶产品中废气浓度0.59%,塔顶量3000kg/h;tba塔塔顶冷却器顶产品中废气浓度1.92%,塔顶量2000kg/h。

26.本装置废气主要成分为碳四,日排放量650m3,回收燃烧后vocs系统在线监测,炉体排出的烟气no含量在200

‑

280mg/m3。天然气的热值在8000

‑

8500kcal/m3,碳四的热值在10000

‑

10800kcal/m3;原天然气日用量在9000m3,现天然气日用量在8100m3,每日节约天然气900m3,大量节约天然气能源。

27.当然,上述内容仅为本实用新型的较佳实施例,不能被认为用于限定对本实用新型的实施例范围。本实用新型也并不仅限于上述举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的均等变化与改进等,均应归属于本实用新型的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1