一种铜回收装置的制作方法

1.本技术涉及废料回收技术领域,尤其涉及一种铜回收装置。

背景技术:

2.蚀刻废液是在印制线路板蚀刻工艺中通过化学腐蚀方法溶解铜的过程中产生的,按其酸碱性分为酸性和碱性两类。这类废液如不经妥善处理与利用会造成严重的环境污染与极大的经济浪费。通常的处理方法是:提取酸碱铜蚀刻废液中的铜,生产碱式氯化铜、硫酸铜、氧化铜或有机铜等产品。而为了制取高纯度的铜产品,一般会先对酸性和碱性蚀刻废液分别进行与预处理,除去其中的砷、铅等杂质。再使酸碱蚀刻废液发生中和反应,生成碱式氯化铜,经一步反应后,可制取氧化铜、硫酸铜等产品。

3.在现有的酸碱铜蚀刻废液预处理及中和反应时,采用机械搅拌设备对酸碱铜蚀刻废液进行搅拌。机械搅拌设备存在体积大、容易腐蚀等问题,而且成本高,需要经常维护或更换,导致运行维护成本高。

技术实现要素:

4.本实用新型的目的是提供一种铜回收装置,能够通过空气对酸碱铜蚀刻废液进行搅拌,使其充分进行预处理和反应,从而提高铜回收量。

5.为实现上述目的,本技术采用下述技术方案:

6.本实用新型提供了一种铜回收装置,包括:

7.用于对酸性铜蚀刻废液进行预处理的第一预处理器;

8.用于对碱性铜蚀刻废液进行预处理的第二预处理器;

9.与所述第一预处理器和所述第二预处理器连通的中和反应器,其中,所述第一预处理器中预处理后的酸性铜蚀刻废液和所述第二预处理器中预处理后的碱性铜蚀刻废液流入至所述中和反应器以进行反应,从而产生可回收的含铜化合物;

10.与第一预处理器、第二预处理器和中和反应器连通的空气式搅拌器,其中,所述空气式搅拌器通过空气传导对所述第一预处理器、所述第二预处理器和所述中和反应器中的液体进行搅拌。

11.可选地,所述中和反应器通过管道混合器分别与所述第一预处理器和所述第二预处理器连通,其中,所述第一预处理器中预处理后的酸性铜蚀刻废液和所述第二预处理器中预处理后的碱性铜蚀刻废液流入经所述管道混合器进行初步反应后,流入至所述中和反应器内。

12.可选地,与第一预处理器、第二预处理器和中和反应器中至少一者连通的蒸汽式加热器,所述蒸汽式加热器通过蒸汽传导对所述第一预处理器、所述第二预处理器和所述中和反应器进行加热。

13.可选地,本实用新型的铜回收装置还包括:设置在所述第一预处理器、第二预处理器和中和反应器中的温度计;其中,所述蒸汽式加热器根据温度计提供的所述第一预处理

器的测量温度值,对所述第一预处理器进行蒸汽传导,根据温度计提供的所述第二预处理器的测量温度值,对所述第二预处理器进行蒸汽传导,以及根据温度计提供的所述中和反应器的测量温度值,对所述中和反应器进行蒸汽传导。

14.可选地,本实用新型的铜回收装置还包括:

15.用于控制向所述第一预处理器添加酸性铜蚀刻废液、控制向所述碱性铜蚀刻废液预处理器添加碱性铜蚀刻废液以及控制所述第一预处理器中预处理后的酸性铜蚀刻废液和所述第二预处理器中预处理后的碱性铜蚀刻废液流入至所述中和反应器的流量控制器。

16.可选地,本实用新型的铜回收装置还包括:设置在所述第一预处理器、第二预处理器和中和反应器中的ph计;其中,所述流量控制器根据ph计提供的所述第一预处理器的ph测量值,控制向所述第一预处理器添加酸性铜蚀刻废液,根据ph计提供的所述第二预处理器的ph测量值,控制所述第二预处理器添加碱性铜蚀刻废液,以及根据ph计提供的所述中和反应器的ph测量值,控制所述第一预处理器中预处理后的酸性铜蚀刻废液和所述第二预处理器中预处理后的碱性铜蚀刻废液流入至所述中和反应器。

17.可选地,所述第一预处理器的顶部设置有酸性铜蚀刻废液进料口、排气口、与所述蒸汽式加热器连通的蒸汽入口、与所述空气式搅拌器连通的空气入口,所述第一预处理器的底部设置有与所述中和反应器连通的酸性铜蚀刻废液出料口。

18.可选地,所述第二预处理器的顶部设置有碱性铜蚀刻废液进料口、排气口、与所述蒸汽式加热器连通的蒸汽入口、与所述空气式搅拌器连通的空气入口,所述第二预处理器的底部设置有与所述中和反应器连通的碱性铜蚀刻废液出料口。

19.可选地,所述中和反应器的上部设置有:酸性蚀铜刻废液和碱性铜蚀刻废液的进料口、排气口、与所述蒸汽式加热器连通的蒸汽入口、与所述空气式搅拌器连通的空气入口,所述中和反应器的底部设置有含铜化合物的出料口。

20.可选地,本技术实施例的铜回收装置还包括:壳体,所述第一预处理器、所述第二预处理器和所述中和反应器设置在所述壳体内,且所述第一预处理器和所述第二预处理器设置在所述中和反应器的上方。

21.本实用新型的装置通过空气搅拌的方式,充分促进酸性铜蚀刻废液和碱性铜蚀刻废液进行预处理以及后续融合的反应,从而提高含铜化合物的回收量。相比于传统的机械搅拌方式,解决了机械搅拌器易腐蚀而导致需要经常维护的问题。

附图说明

22.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

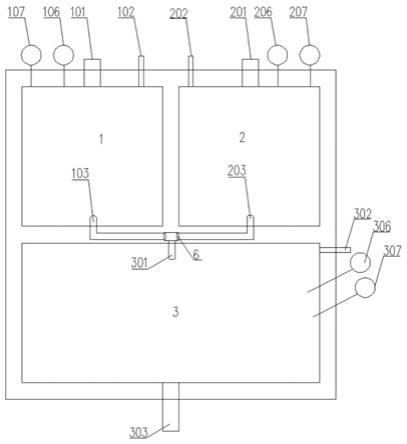

23.图1是本实用新型提供的铜回收装置的第一种结构示意图;

24.图2是本实用新型提供的铜回收装置的第二种结构示意图;

25.图3是本实用新型提供的铜回收装置的第三种结构示意图。

具体实施方式

26.下面将结合本实用新型中的附图,对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中

的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

27.如前所述,在对现有的酸碱铜蚀刻废液进行预处理及中和反应时,需要采用机械搅拌设备对酸碱铜蚀刻废液进行搅拌。机械搅拌设备存在体积大、容易腐蚀等问题,而且成本高,需要经常维护或更换,导致运行维护成本高。针对这一问题,本技术旨在提出一种空气搅拌的铜回收装置。

28.图1和图2是本技术实施例的铜回收装置的结构示意图,包括:

29.用于对酸性铜蚀刻废液进行预处理的第一预处理器1。

30.用于对碱性铜蚀刻废液进行预处理的第二预处理器2。

31.与所述第一预处理器1和所述第二预处理器2连通的中和反应器3,其中,所述第一预处理器1中预处理后的酸性铜蚀刻废液和所述第二预处理器2中预处理后的碱性铜蚀刻废液流入至所述中和反应器3以进行反应,从而产生可回收的含铜化合物,比如氯化铜。

32.与第一预处理器1、第二预处理器2和中和反应器3连通的空气式搅拌器4,其中,所述空气式搅拌器4通过空气传导对所述第一预处理器1、所述第二预处理器2和所述中和反应器3中的液体进行搅拌。

33.可以看出,本技术实施例的装置通过空气搅拌的方式,充分促进酸性铜蚀刻废液和碱性铜蚀刻废液进行预处理以及后续融合的反应,从而提高含铜化合物的回收量。相比于传统的机械搅拌方式,解决了机械搅拌器易腐蚀而导致需要经常维护的问题。

34.进一步地,为了提高酸性铜蚀刻废液和碱性铜蚀刻废液的预处理效果以及后续的中和外应,本技术实施例的铜回收装置还可以设置一个与第一预处理器1、第二预处理器2和中和反应器3中至少一者连通的蒸汽式加热器5,所述蒸汽式加热器5通过蒸汽传导对所述第一预处理器1、所述第二预处理器2和所述中和反应器3进行加热,以促进预处理和中和反应。比如,第一预处理器1、第二预处理器2和中和反应器3内的温度稳定在60

‑

70。应理解,通过蒸汽传导加热可以简化铜回收装置的结构,避免部件被蚀刻废液腐蚀。

35.在实际应用中,本技术实施例的铜回收装置还包括:设置在所述第一预处理器1、第二预处理器2和中和反应器3中的温度计;其中,所述蒸汽式加热器5根据温度计提供的所述第一预处理器1的测量温度值,对所述第一预处理器1进行蒸汽传导,根据温度计提供的所述第二预处理器2的测量温度值,对所述第二预处理器2进行蒸汽传导,以及根据温度计提供的所述中和反应器3的测量温度值,对所述中和反应器3进行蒸汽传导。

36.此外,为了提高酸性铜蚀刻废液和碱性铜蚀刻废液的预处理效果以及后续的中和外应,本技术实施例的铜回收装置还可以设置用于控制向所述第一预处理器1添加酸性铜蚀刻废液、控制向所述碱性铜蚀刻废液预处理器添加碱性铜蚀刻废液以及控制所述第一预处理器1中预处理后的酸性铜蚀刻废液和所述第二预处理器2中预处理后的碱性铜蚀刻废液流入至所述中和反应器3的流量控制器(图中未示出)。

37.流量控制器通过控制酸性铜蚀刻废液和碱性铜蚀刻废液流量,以保证预处理和中和反应处于合适的ph值。比如,第一预处理器1内ph保持在0

‑

2,第二预处理器22内ph保持在8

‑

10,中和反应器3内ph保持在3

‑

5。

38.在实际应用中,本技术实施例的铜回收装置还包括:设置在所述第一预处理器1、第二预处理器2和中和反应器3中的ph计;其中,所述流量控制器根据ph计提供的所述第一

预处理器1的ph测量值,控制向所述第一预处理器1添加酸性铜蚀刻废液,根据ph计提供的所述第二预处理器2的ph测量值,控制所述第二预处理器2添加碱性铜蚀刻废液,以及根据ph计提供的所述中和反应器3的ph测量值,控制所述第一预处理器1中预处理后的酸性铜蚀刻废液和所述第二预处理器2中预处理后的碱性铜蚀刻废液流入至所述中和反应器3。

39.此外,为了提高酸性铜蚀刻废液和碱性铜蚀刻废液的中和效率,所述中和反应器3通过管道混合器分别与所述第一预处理器1和所述第二预处理器2连通,其中,所述第一预处理器1中预处理后的酸性铜蚀刻废液和所述第二预处理器2中预处理后的碱性铜蚀刻废液流入经所述管道混合器进行初步反应后,流入至所述中和反应器3内进行充分反应。应理解,使酸性铜蚀刻废液和碱性铜蚀刻废液经管道混合器后流入至中和反应器3可充分进行融合,从而提高中和反应效果。

40.下面对本技术实施例的铜回收装置进行详细介绍。

41.图2和图3是本技术实施例的铜回收装置的具体结构。本技术实施例的铜回收装置的第一预处理器1、第二预处理器2和中和反应器3设置于铜回收装置的壳体内,第一预处理器1和第二预处理器2设置位于中和反应器3的上方。

42.其中:

43.第一预处理器1的顶部设置有酸性铜蚀刻废液进料口101、排气口102、与所述空气式搅拌器连通的空气入口104、与所述蒸汽式加热器连通的蒸汽入口105、温度计106和ph计107,所述第一预处理器1的底部设置有与所述中和反应器3连通的酸性铜蚀刻废液出料口103。

44.所述第二预处理器的顶部设置有碱性铜蚀刻废液进料口201、排气口202、与所述空气式搅拌器连通的空气入口204,与所述蒸汽式加热器连通的蒸汽入口205、温度计206和ph计207,所述第二预处理器的底部设置有与所述中和反应器连通的碱性铜蚀刻废液出料口203。

45.所述中和反应器的上部设置有:酸性蚀铜刻废液和碱性铜蚀刻废液的进料口301、排气口302、与所述空气式搅拌器连通的空气入口304、与所述蒸汽式加热器连通的蒸汽入口305、温度计306和ph计307,所述中和反应器的底部设置有含铜化合物的出料口303。

46.基于上述设计,通过进料口101往第一预处理器中加入酸性蚀刻废液,通过蒸汽入口105往第一预处理器中喷入蒸汽加热酸性蚀刻液,保证第一预处理器内温度稳定在60

‑

70℃。通过空气入口104喷入空气搅拌酸性蚀刻废液。通过ph计控制酸性蚀刻废液加入量,使第一预处理器内ph保持在0

‑

2。

47.通过进料口201往第二预处理器中加入碱性蚀刻废液,通过蒸汽入口205往第二预处理器中喷入蒸汽加热碱性蚀刻废液,保证第二预处理器内温度稳定在60

‑

70℃。通过空气入口204喷入空气搅拌碱性蚀刻废液。通过ph计控制碱性蚀刻废液加入量,使第二预处理器内ph保持在8

‑

10。

48.酸性蚀刻废液从出料口103排出,碱性蚀刻废液从出料口203排出,酸性蚀刻废液和碱性蚀刻废液在管道内混合后,从进料口301进入中和反应器。通过蒸汽入口305往中和反应器中喷入蒸汽加热酸碱蚀刻混合液,保证中和反应器内温度稳定在60

‑

70℃。通过空气入口304喷入空气搅拌酸碱蚀刻混合液。通过ph计控制碱性蚀刻废液和碱性蚀刻废液加入量,使中和反应器内ph保持在3

‑

5。

49.酸性蚀刻废液出料口和碱性蚀刻废液出料口通过导管连接到管道混合器,酸性蚀刻废液和碱性蚀刻废液在管道混合器内进行初步反应后,进入中和反应器内。酸碱蚀刻废液在中和反应器进行反应生成碱式氯化铜,从出料口303排出,根据需要进行后续处理工序。

50.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

51.此外,本技术实施例的铜回收装置并未涉及计算机程序上的改进。特别是蒸汽式加热器对于温度的控制以及流量控制器对于ph值的控制是基于现有硬件的功能即可实现,这里本文不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1