一种扭簧钢丝自动涂油机的制作方法

1.本实用新型涉及汽车配件加工技术领域,更具体地说,涉及一种扭簧钢丝自动涂油机。

背景技术:

2.座椅骨架在装配过程中,需要对部分零部件进行润滑油脂的涂抹,座椅骨架扭簧为座椅骨架零部件的一种,其形状不规则,座椅骨架扭簧两端相对于中部呈一定角度弯折。座椅骨架扭簧涂抹润滑油脂的量、均匀程度、位置等均影响座椅骨架的整体性能。目前座椅骨架扭簧采用人工涂抹润滑油脂,而润滑油脂的涂抹量、涂抹均匀程度、涂抹位置等跟涂油工人的工作习惯有关,工人与工人之间由于工作习惯的差异,涂油的量、位置也会不同。人工涂抹润滑油脂,涂油量无法精准控制,涂油过多会造成不必要的浪费,涂油过少则会影响到产品的品质。同时,人工涂油增加了生产的人力成本投入。

技术实现要素:

3.1.实用新型要解决的技术问题

4.本实用新型的目的在于克服现有技术的缺陷,提供了一种扭簧钢丝自动涂油机,采用本实用新型的技术方案,可实现对扭簧钢丝的涂油部位进行定位、定量的自动涂油,从而有效避免涂油位置不准确,涂油量过多、过少等现象的发生。

5.2.技术方案

6.为达到上述目的,本实用新型提供的技术方案为:

7.本实用新型的一种扭簧钢丝自动涂油机,包括底板,所述底板的下端面通过其四角连接有矩形框架,所述矩形框架内设置有控制柜,该底板的下端面固定有两个相互平行的导轨,两个导轨之间沿导轨长度方向依次设置有分料位、涂油位和取料位,其中,所述分料位设置有储料部,所述储料部上沿高度方向上设置有多根扭簧,且位于最下方的一根扭簧的两端分别通过与其对应的托料部托起,两个托料部分别与其对应导轨滑动连接,且每个托料部上均设置有可将其恢复至初始状态的恢复部分,所述涂油位设置有两个与扭簧两端分别一一对应的上涂油部,所述上涂油部可上下移动,所述取料位设置有保护光栅,上述两个导轨之间还设置有与两个导轨滑动连接的运料机构,所述运料机构与上述储料部、托料部共同配合实现分料,且所述运料机构与上述上涂油部共同配合实现涂油,上述控制柜分别与运料机构、上涂油部电连接。

8.进一步地说,所述储料部包括储料板,所述储料板的两端分别对应设置成与扭簧两端相适配的结构,该储料板的下方对称设置有两个可拆卸的限位销用于托起扭簧,且该储料板通过卡接块卡接于卡接座上,所述卡接座固定于上述底板上。

9.进一步地说,位于储料板最上方的一根扭簧的两端分别通过与其对应的压料部压住,所述压料部包括对称设置于上述储料板两侧的两个导向柱,两个导向柱均固定于上述底板上,所述导向柱的顶部设置有防脱片,该导向柱上滑动套设有压料块,所述压料块与导

向柱之间设置有配重块,所述配重块与压料块固连,所述压料块远离配重块的一端设置有压住扭簧的压块。

10.进一步地说,所述托料部包括用于托起扭簧的托料块,所述托料块与其对应导轨滑动连接,该托料块上设置有可将其恢复至初始状态的恢复部分;所述恢复部分包括圆杆,所述圆杆的一端通过固定座安装于上述底板上,所述圆杆的另一端水平插入与固定座正对设置的中间块内,所述中间块与固定座之间设置有套设在圆杆上的弹簧,该中间块的上端面设置有上述托料块,且该中间块的下端面与连接块的一端相连,所述连接块的另一端通过第一滑块滑动设置于与其对应导轨上。

11.进一步地说,所述运料机构包括运料部分和驱动运料部分动作的驱动部分,所述运料部分包括与驱动部分连接的运料板,所述运料板的两端分别通过第二滑块与其对应导轨滑动连接,该运料板上沿垂直于导轨的长度方向对称设置有两个分料涂油块,两个分料涂油块的上端面分别设置有与扭簧两端一一配合的存放槽,所述存放槽的槽底沿其长度方向等间距设置有多个下出油口,位于该存放槽内的扭簧其最高点所在面与分料涂油块的上端面平齐,每个分料涂油块的上端面均与上述托料块的上端面平齐,该分料涂油块的侧面开设有下进油口,且该分料涂油块的上端面开设有两个缺口,两个缺口分别位于上述存放槽端部的两侧。

12.进一步地说,所述驱动部分包括无杆气缸,上述运料板通过气缸滑块滑动设置于该无杆气缸上,所述无杆气缸水平固定于上述底板上,该无杆气缸上设置有前位置磁性开关、中位置磁性开关和后位置磁性开关,该前位置磁性开关、中位置磁性开关和后位置磁性开关分别位于取料位、涂油位和分料位,所述分料位、涂油位和取料位均还设置有安装于上述底板上的两个接近传感器,两个接近传感器沿垂直于导轨的长度方向对称设置,其中,前位置磁性开关位于取料位上接近传感器的后方,中位置磁性开关位于涂油位上接近传感器的后方,后位置磁性开关位于分料位上接近传感器的前方;所述涂油位还设置有可限位上述运料板的限位部,所述分料位和取料位均还设置有可缓冲定位上述运料板的缓冲定位块,其中,分料位上的缓冲定位块位于分料位上接近传感器的后方,取料位上的缓冲定位块位于取料位上接近传感器的前方;上述存放槽槽底所在的面与上述底板的上端面平齐。

13.进一步地说,所述上涂油部包括固定于上述底板上的第一安装座和设置于第一安装座上的第一升降气缸,所述第一升降气缸上设置有上位置磁性开关和下位置磁性开关,该第一升降气缸的活塞杆竖直向下并与上涂油块相连,所述上涂油块包括涂油部分和固定于涂油部分上的封堵部分,其中,所述涂油部分的侧面开设有上进油口,该涂油部分的下端面等间距设置有多个上出油口,所述封堵部分为橡胶材质制成,该封堵部分包括圆弧槽和位于圆弧槽两侧的剩余部分,涂油时,两个上涂油块的下端面分别压紧在与其对应分料涂油块的上端面形成喷油腔,且多个上出油口与多个下出油口上下交错均匀分布,并通过封堵部分的圆弧槽和剩余部分分别抵紧在扭簧表面和上述两个缺口上以封堵上述存放槽。

14.进一步地说,所述限位部包括第二升降气缸,所述第二升降气缸的活塞杆竖直向下并可阻挡在上述运料板的侧面,该第二升降气缸通过第二安装座安装于上述底板上,且该第二升降气缸上也设置有上位置磁性开关和下位置磁性开关。

15.进一步地说,两个缓冲定位块均安装于上述底板上,每个缓冲定位块均包括与上述运料板侧面等高的缓冲部分和定位部分。

16.进一步地说,所述下进油口和上进油口分别通过管路与高压油桶相连,所述管路上设置有流量分配阀。

17.3.有益效果

18.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

19.(1)本实用新型的一种扭簧钢丝自动涂油机,可实现对扭簧钢丝的涂油部位进行定位、定量的自动涂油,从而有效避免涂油位置不准确,涂油量过多、过少等现象的发生。同时,本实用新型还可以有效检测扭簧的外形轮廓尺寸和平面度。

20.(2)本实用新型的一种扭簧钢丝自动涂油机,通过前位置磁性开关、中位置磁性开关、后位置磁性开关分别与缓冲定位块、限位部和缓冲定位块的配合设计,可使得扭簧在分料位、涂油位和取料位均能够正好正对接近传感器,保证信号获取,同时,本实用新型通过存放槽槽底所在的面与上述底板的上端面平齐这一结构设计,可使得扭簧与底板的上端面接触,进一步保证信号获取。

21.(3)本实用新型的一种扭簧钢丝自动涂油机,通过两个上涂油块的下端面分别压紧在与其对应分料涂油块的上端面形成喷油腔,且多个上出油口与多个下出油口上下交错均匀分布,可实现均匀出油,并通过封堵部分封堵存放槽,使得存放槽内的油能够进行二次均匀分布,从而可以有效避免涂油不均匀现象的发生。

22.(4)本实用新型的一种扭簧钢丝自动涂油机,其结构设计合理,原理简单,便于推广使用。

附图说明

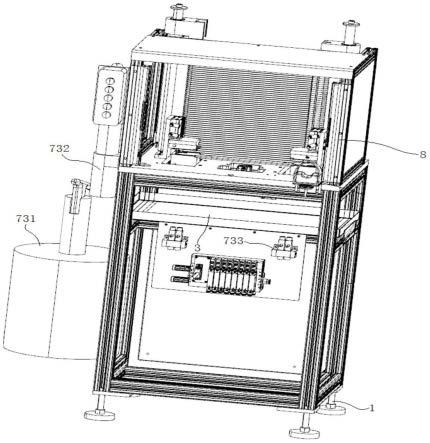

23.图1为本实用新型的一种扭簧钢丝自动涂油机的结构示意图;

24.图2为图1的部分结构示意图;

25.图3为图2去除底板后的结构示意图;

26.图4为本实用新型中储料部、托料部及导轨的配合结构示意图;

27.图5为本实用新型中运料机构、上涂油部、限位部及导轨的配合结构示意图;

28.图6为本实用新型中上涂油块的结构示意图;

29.图7为本实用新型中分料涂油块的结构示意图;

30.图8为本实用新型中缓冲定位块的结构示意图。

31.示意图中的标号说明:

32.1、底座;2、底板;21、避让通道;3、接油盘;5、接近传感器;

33.611、储料板;6111、把手;6112、卡接块;612、限位销;613、卡接座;621、托料块;622、中间块;623、圆杆;624、固定座;625、连接块;626、第一滑块;631、无杆气缸;632、气缸滑块;633、运料板;634、分料涂油块;6341、存放槽;63411、下出油口;6342、缺口;6343、下进油口;635、垫高块;636、第二滑块;64、导轨;651、压料块;652、配重块;653、导向柱;654、防脱片;

34.711、第一安装座;712、第一升降气缸;713、上涂油块;7131、涂油部分;71311、上出油口;71312、上进油口;7132、封堵部分;71321、圆弧槽;721、第二升降气缸;722、第二安装座;731、补油罐;732、高压油桶;733、流量分配阀;

35.8、保护光栅;9、缓冲定位块;91、缓冲部分;92、定位部分;10、扭簧。

具体实施方式

36.为进一步了解本实用新型的内容,结合附图对本实用新型作详细描述。

37.实施例1

38.结合图1、图2、图3、图4、图5、图6、图7和图8,本实施例的一种扭簧钢丝自动涂油机,包括底板2,底板2的下端面通过其四角连接有矩形框架,矩形框架内设置有控制柜,该底板2的下端面固定有两个相互平行的导轨64,两个导轨64之间沿导轨64长度方向依次设置有分料位、涂油位和取料位,其中,分料位设置有储料部,储料部上沿高度方向上设置有多根扭簧10,且位于最下方的一根扭簧10的两端分别通过与其对应的托料部托起,两个托料部分别与其对应导轨64滑动连接,且每个托料部上均设置有可将其恢复至初始状态的恢复部分,涂油位设置有两个与扭簧10两端分别一一对应的上涂油部,上涂油部可上下移动,取料位设置有保护光栅8,上述两个导轨64之间还设置有与两个导轨64滑动连接的运料机构,运料机构与上述储料部、托料部共同配合实现分料,且运料机构与上述上涂油部共同配合实现涂油,上述控制柜分别与运料机构、上涂油部电连接。具体在本实施例中:矩形框架内还设置有位于上述底板2下方的接油盘3,该矩形框架的底端四角处均设置有底座1;底板2的上方设置有防护罩。需要说明的是:本实用新型首先通过运料机构沿导轨64滑动至分料位并与分料位上的储料部、托料部共同配合实现分料,再通过运料机构将分到的扭簧10运送至涂油位,并与涂油位上的上涂油部共同配合实现涂油,最后通过运料机构将已经涂油好的扭簧10运送至取料位实现取料,因此,本实用新型通过该结构设计能够完成对扭簧钢丝的自动分料、自动涂油工序,操作精度高,自动化程度高,从而可实现对扭簧钢丝的涂油部位进行定位、定量的自动涂油,进而有效避免涂油位置不准确,涂油量过多、过少等现象的发生,同时,提高了生产效率,降低了人力成本。

39.储料部包括储料板611,储料板611上设置有把手6111,储料板611的两端分别对应设置成与扭簧10两端相适配的结构,该储料板611的下方对称设置有两个可拆卸的限位销612用于托起扭簧10,且该储料板611通过卡接块6112卡接于卡接座613上,卡接座613固定于上述底板2上。具体在本实施例中:卡接块6112呈l形结构,该卡接块6112共两个,两个卡接块6112与上述储料板611共同形成与卡接座613相配合的卡接槽。需要说明的是:在将储料板611安装至卡接座613上之前,可通过限位销612来实现在储料板611上设置多根扭簧10,当将储料板611安装至卡接座613上后,可将限位销612拆卸掉。需要说明的是:本实用新型中储料板611的设置还可以有效检测扭簧10的外形轮廓尺寸。

40.位于储料板611最上方的一根扭簧10的两端分别通过与其对应的压料部压住,压料部包括对称设置于上述储料板611两侧的两个导向柱653,两个导向柱653均固定于上述底板2上,导向柱653的顶部设置有防脱片654,该导向柱653上滑动套设有压料块651,压料块651与导向柱653之间设置有配重块652,配重块652与压料块651固连,压料块651远离配重块652的一端设置有压住扭簧10的压块。具体在本实施例中:配重块652为t型套筒结构。需要说明的是:本实用新型中压料部的设计使得扭簧10能够顺畅的落下,使得自动分料能够实现,另外,在拆卸储料板611时,可沿导向柱653向上滑动压料块651并旋转压料块651,从而方便储料板611的拆卸,同时,通过在导向柱653的顶部设置防脱片654可防止将压料块651滑出导向柱653。

41.托料部包括用于托起扭簧10的托料块621,托料块621与其对应导轨64滑动连接,

该托料块621上设置有可将其恢复至初始状态的恢复部分;恢复部分包括圆杆623,圆杆623的一端通过固定座624安装于上述底板2上,圆杆623的另一端水平插入与固定座624正对设置的中间块622内,中间块622与固定座624之间设置有套设在圆杆623上的弹簧,该中间块622的上端面设置有上述托料块621,且该中间块622的下端面与连接块625的一端相连,连接块625的另一端通过第一滑块626滑动设置于与其对应导轨64上。需要说明的是:本实用新型通过恢复部分的结构设置,使得托料块621在外力的作用下可以沿导轨64滑动,且在外力消失后能恢复至初始状态,从而实现分料和托料过程。

42.运料机构包括运料部分和驱动运料部分动作的驱动部分,运料部分包括与驱动部分连接的运料板633,运料板633的两端分别通过第二滑块636与其对应导轨64滑动连接,该运料板633上沿垂直于导轨64的长度方向对称设置有两个分料涂油块634,两个分料涂油块634的上端面分别设置有与扭簧10两端一一配合的存放槽6341,存放槽6341的槽底沿其长度方向等间距设置有多个下出油口63411,位于该存放槽6341内的扭簧10其最高点所在面与分料涂油块634的上端面平齐,每个分料涂油块634的上端面均与上述托料块621的上端面平齐,该分料涂油块634的侧面开设有下进油口6343,且该分料涂油块634的上端面开设有两个缺口6342,两个缺口6342分别位于上述存放槽6341端部的两侧。具体在本实施例中:运料板633的两端分别通过垫高块635与其对应第二滑块636相连;上述底板2上设置有避让通道21用于避让分料涂油块634和托料块621。需要说明的是:本实用新型中位于该存放槽6341内的扭簧10其最高点所在面与分料涂油块634的上端面平齐,且每个分料涂油块634的上端面均与上述托料块621的上端面平齐这一结构设计,可使得分料涂油块634在运动至托料块621的位置后,扭簧10能够顺利进入存放槽6341内被带走,从而实现自动分料。

43.驱动部分包括无杆气缸631,上述运料板633通过气缸滑块632滑动设置于该无杆气缸631上,无杆气缸631水平固定于上述底板2上,该无杆气缸631上设置有前位置磁性开关、中位置磁性开关和后位置磁性开关,该前位置磁性开关、中位置磁性开关和后位置磁性开关分别位于取料位、涂油位和分料位,分料位、涂油位和取料位均还设置有安装于上述底板2上的两个接近传感器5,两个接近传感器5沿垂直于导轨64的长度方向对称设置,其中,前位置磁性开关位于取料位上接近传感器5的后方,中位置磁性开关位于涂油位上接近传感器5的后方,后位置磁性开关位于分料位上接近传感器5的前方;涂油位还设置有可限位上述运料板633的限位部,分料位和取料位均还设置有可缓冲定位上述运料板633的缓冲定位块9,其中,分料位上的缓冲定位块9位于分料位上接近传感器5的后方,取料位上的缓冲定位块9位于取料位上接近传感器5的前方;上述存放槽6341槽底所在的面与上述底板2的上端面平齐。需要说明的是:本实用新型通过前位置磁性开关、中位置磁性开关、后位置磁性开关分别与缓冲定位块9、限位部和缓冲定位块9的配合设计,可使得扭簧10在分料位、涂油位和取料位均能够正好正对接近传感器5,保证信号获取。需要进一步说明的是:本实用新型通过存放槽6341槽底所在的面与上述底板2的上端面平齐这一结构设计,可使得扭簧10与底板2的上端面接触,进一步保证信号获取。需要更进一步说明的是:本实用新型通过在分料位、涂油位和取料位均设置两个接近传感器5,可对扭簧10的平面度进行检测,具体为:当两个接近传感器5中只有一个接近传感器5能够检测到扭簧10信号时,表明扭簧10的平面度不合格,当两个接近传感器5都能够检测到扭簧10信号时,表明扭簧10的平面度合格。

44.上涂油部包括固定于上述底板2上的第一安装座711和设置于第一安装座711上的第一升降气缸712,第一升降气缸712上设置有上位置磁性开关和下位置磁性开关,该第一升降气缸712的活塞杆竖直向下并与上涂油块713相连,上涂油块713包括涂油部分7131和固定于涂油部分7131上的封堵部分7132,其中,涂油部分7131的侧面开设有上进油口71312,该涂油部分7131的下端面等间距设置有多个上出油口71311,封堵部分7132为橡胶材质制成,该封堵部分7132包括圆弧槽71321和位于圆弧槽71321两侧的剩余部分,涂油时,两个上涂油块713的下端面分别压紧在与其对应分料涂油块634的上端面形成喷油腔,且多个上出油口71311与多个下出油口63411上下交错均匀分布,并通过封堵部分7132的圆弧槽71321和剩余部分分别抵紧在扭簧10表面和上述两个缺口6342上以封堵上述存放槽6341。具体在本实施例中:上出油口71311与下出油口63411之间的间距值为8mm;下进油口6343和上进油口71312分别通过管路与高压油桶732相连,管路上设置有流量分配阀733,高压油桶732与补油罐731相连。需要说明的是:本实用新型通过两个上涂油块713的下端面分别压紧在与其对应分料涂油块634的上端面形成喷油腔,且多个上出油口71311与多个下出油口63411上下交错均匀分布,可实现均匀出油,并通过封堵部分7132封堵存放槽6341,使得存放槽6341内的油能够进行二次均匀分布,从而可以有效避免涂油不均匀现象的发生。

45.限位部包括第二升降气缸721,第二升降气缸721的活塞杆竖直向下并可阻挡在上述运料板633的侧面,该第二升降气缸721通过第二安装座722安装于上述底板2上,且该第二升降气缸721上也设置有上位置磁性开关和下位置磁性开关。需要说明的是:本实用新型中第二升降气缸721和第一升降气缸712上均设置有单向节流阀用于控制升降速度。

46.两个缓冲定位块9均安装于上述底板2上,每个缓冲定位块9均包括与上述运料板633侧面等高的缓冲部分91和定位部分92,其中,缓冲部分91为液压缓冲器,定位部分92为螺钉。

47.该扭簧钢丝自动涂油机的具体使用过程为:首先,控制柜控制无杆气缸631带动运料板633从而带动运料板633上的两个分料涂油块634一起朝向分料位运动,当无杆气缸631上的后位置磁性开关感应到运料板633到位后,将该信号传递给控制柜,通过控制柜控制无杆气缸631上的电磁阀断电,此时在惯性作用下,运料板633还会继续运动,直至与分料位上缓冲定位块9的液压缓冲器接触并定位于螺钉位置处,此时位于存放槽6341内的扭簧10正好正对分料位上的两个接近传感器5,两个接近传感器5将获取到的扭簧10信号传递给控制柜,通过控制柜控制无杆气缸631上的电磁阀通电,带动运料板633以及运料板633上的两个分料涂油块634一起朝向涂油位运动,当无杆气缸631上的中位置磁性开关感应到运料板633到位后,将该信号传递给控制柜,通过控制柜控制无杆气缸631上的电磁阀断电,此时在惯性作用下,运料板633还会继续运动,与此同时控制第二升降气缸721的活塞杆向下伸出,当第二升降气缸721上的下位置磁性开关感应到运料板633到位后,将该信号传递给控制柜,通过控制柜控制第二升降气缸721的电磁阀断电,此时第二升降气缸721的的活塞杆正好阻挡在运料板633的侧面,并使得扭簧10正好正对涂油位上的两个接近传感器5,两个接近传感器5将获取到的扭簧10信号传递给控制柜,通过控制柜控制第一升降气缸712动作带动上涂油块713向下运动,当第一升降气缸712上的下位置磁性开关感应到运料板633到位后,将该信号传递给控制柜,通过控制柜控制第一升降气缸712的电磁阀断电,随后,通过控制柜控制流量分配阀733打开进行输油,一定时间后,通过控制柜控制流量分配阀733关闭,

并延迟一定时间,然后通过控制柜控制第一升降气缸712动作带动上涂油块713向上运动,当第一升降气缸712上的上位置磁性开关感应到运料板633到位后,将该信号传递给控制柜,通过控制柜控制第一升降气缸712的电磁阀断电,与此同时控制第二升降气缸721的活塞杆向上伸出,当第二升降气缸721上的上位置磁性开关感应到运料板633到位后,将该信号传递给控制柜,通过控制柜控制第二升降气缸721的电磁阀断电,并控制无杆气缸631上的电磁阀通电,带动运料板633以及运料板633上的两个分料涂油块634一起朝向取料位运动,当无杆气缸631上的前位置磁性开关感应到运料板633到位后,将该信号传递给控制柜,通过控制柜控制无杆气缸631上的电磁阀断电,在惯性的作用下,运料板633还会继续运动,直至与取料位上缓冲定位块9的液压缓冲器接触并定位于螺钉位置处,此时扭簧10正好正对取料位上的两个接近传感器5,两个接近传感器5将获取到的扭簧10信号传递给控制柜,通过控制柜控制整个设备处于停止动作状态下,取出已经涂油好的扭簧10,当取料位上的两个接近传感器5检测到没有扭簧10信号,且保护光栅8没被挡住时,控制柜才会控制整个设备进行动作,以重复上述操作步骤进行下一个扭簧10的涂油过程。需要说明的是:分料时,运料板633上的两个分料涂油块634分别推动与其对应的托料块621,从而使得储料板611上最下方的一根扭簧10的两端分别落入与其对应的存放槽6341内,当分料涂油块634离开托料块621时,托料块621在弹簧的作用下恢复至初始状态再次保持托料;涂油时,当分料涂油块634运动到位后,两个上涂油块713分别向下运动,使其下端面分别压紧在与其对应分料涂油块634的上端面形成喷油腔,且多个上出油口71311与多个下出油口63411上下交错均匀分布,并通过封堵部分7132封堵存放槽6341;取料时,当分料涂油块634运动到位后,取出已经涂油好的扭簧10。

48.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1