一种提高碳酸二甲酯装置尾气物料回收率的装置的制作方法

1.本实用新型涉及一种碳酸二甲酯装置生产辅助装置,特别涉及一种提高碳酸二甲酯装置尾气物料回收率的装置。

背景技术:

2.碳酸二甲酯(dimethyl carbonate)是化工界公认的无害化学品和有机绿色溶剂,在国内广泛应用于涂料、医药、电解液和农药行业,目前工业上主要使用co2和环氧丙烷为原料进行酯交换合成,在整个工艺流程中碳酸丙烯酯(pc)工段的尾气产量最大,co2占比90 %以上,原处理方式为直接排放。如今绿色低碳发展方向已成为全球大势所趋,为积极响应“十三五”规划纲要确定的低碳发展目标,设计一种提高碳酸二甲酯装置尾气物料回收率的装置尤为重要。

3.中国专利文献公开号为cn212893939u,专利名称为《一种碳酸二甲酯生产中二氧化碳回收装置》,为本技术人中的山东石大胜华化工集团股份有限公司于2020年6月19日申报,其技术方案是:二氧化碳缓冲罐预冷后连接到二氧化碳压缩前分离罐,再经过压缩冷凝连接到二氧化碳压缩机后分离器之后,再连接到脱重塔,所述脱重塔的顶部通过第二冷凝器连接到脱重后二氧化碳缓冲罐之后,再连接到脱轻塔,脱轻塔的底部通过外送泵连接到食品级二氧化碳储罐,所述脱轻塔的顶部通过冷凝后连接废气储罐,废气储罐的出口端连接催化焚烧装置。其存在的问题是:采用了脱重塔、脱轻塔,结构复杂,而且,其不仅针对的pc工段的尾气,还要处理碳酸二甲酯(dmc)工段、丙二醇(pg)工段的大量尾气,其成分复杂。

技术实现要素:

4.本实用新型的目的就是针对现有技术存在的上述缺陷,提供一种提高碳酸二甲酯装置尾气物料回收率的装置,用于处理碳酸二甲酯装置的碳酸丙烯酯(pc)工段的尾气,其效率高,结构简单。

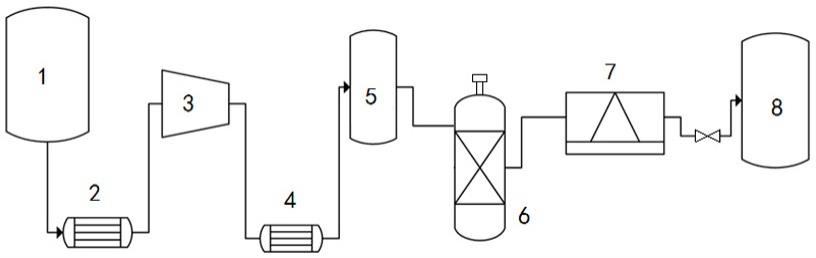

5.本实用新型提到的一种提高碳酸二甲酯装置尾气物料回收率的装置,其技术方案是:包括尾气缓冲罐(1)、尾气预冷器(2)、压缩机(3)、冷凝器(4)、冷却分离器(5)、精馏塔(6)、液化器(7)和二氧化碳产品储罐(8),所述的尾气缓冲罐(1)的下端通过管线连接尾气预冷器(2),尾气预冷器(2)的输出端通过管线连接到压缩机(3),压缩后的尾气通过管线连接到冷凝器(4)的进口,冷凝器(4)的出口通过管线连接冷却分离器(5)的进口,冷却分离器(5)的出口通过管线连接到精馏塔(6)进料口,精馏塔(6)的出料口通过管线连接到液化器(7),液化器(7)的输出端通过管线连接到二氧化碳产品储罐(8)。

6.优选的,上述的精馏塔(6)包括进料口(6.1)、滤板(6.2)、输液管(6.3)、加热器(6.4)、液体二氧化碳(6.5)、出料口(6.6)、塔体(6.7)、上盖(6.8),所述的塔体(6.7)的顶部设有弧形的上盖(6.8),底部设有加热器(6.4),在塔体(6.7)的一侧设有进料口(6.1),另一侧设有出料口(6.6),在塔体(6.7)的内腔设有滤板(6.2)和输液管(6.3)。

7.优选的,上述的滤板(6.2)设有一个以上,且位于塔体(6.7)内腔的中上部位。

8.优选的,上述的输液管(6.3)按上下方向设置,且连通一个以上的滤板(6.2)。

9.优选的,上述的上盖(6.8)的顶部设有加压泵(6.9)。

10.本实用新型的有益效果是:本实用新型提高了碳酸二甲酯装置的尾气物料回收率,特别是将碳酸丙烯酯pc工段的尾气co2进行净化作为原料回收利用,在经过预冷分离、压缩、冷却分离、精馏后净化回收了液体二氧化碳,符合现有的食品二氧化碳国标,比传统的溶剂吸收法、膜分离法等大大降低了生产运行成本,降低了能耗提高了回收率,同时减少了碳排放,符合如今环保、可持续发展的理念;相比于现有技术,结构简单,针对整个工艺流程中的尾气产量最大的碳酸丙烯酯(pc)工段,而且通过在压缩机之前设置预冷器,既有效治理了尾气排放问题,又节约了能源。

附图说明

11.图1是本实用新型的结构示意图;

12.图2是精馏塔的一种实施例的结构示意图;

13.上图中:尾气缓冲罐1、尾气预冷器2、压缩机3、冷凝器4、冷却分离器5、精馏塔6、液化器7和二氧化碳产品储罐8;

14.进料口6.1、滤板6.2、输液管6.3、加热器6.4、液体二氧化碳6.5、出料口6.6、塔体6.7、上盖6.8、加压泵6.9、冷凝液化器6.10。

具体实施方式

15.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

16.实施例1,参照图1,本实用新型提到的一种提高碳酸二甲酯装置尾气物料回收率的装置,包括尾气缓冲罐1、尾气预冷器2、压缩机3、冷凝器4、冷却分离器5、精馏塔6、液化器7和二氧化碳产品储罐8,所述的尾气缓冲罐1的下端通过管线连接尾气预冷器2,尾气预冷器2的输出端通过管线连接到压缩机3,压缩后的尾气通过管线连接到冷凝器4的进口,冷凝器4的出口通过管线连接冷却分离器5的进口,冷却分离器5的出口通过管线连接到精馏塔6进料口,精馏塔6的出料口通过管线连接到液化器7,液化器7的输出端通过管线连接到二氧化碳产品储罐8。

17.本实用新型使用时,碳酸丙烯酯pc工段的尾气进入尾气缓冲罐1的温度在15 ℃,为延长压缩机3的寿命、降低压缩功耗同时初步分离混合物,设置尾气预冷器2,将二氧化碳温度降至

‑

5 ℃后再进入压缩机3压缩升压至2.5 mpa。压缩后的气体进入冷凝器4,冷却后进入冷却分离器5分离,分离后的轻组分二氧化碳气体进行低温的精馏塔继续处理,此步骤可以脱除其中的醇、醚、重烃、水和异味。从低温精馏处理后的二氧化碳气体在液化器中冷凝为液体,经调节阀组控制进入二氧化碳产品储罐8。此装置净化回收的液体二氧化碳纯度≥99.995 %符合国家食品级二氧化碳要求,完全可满足自用。

18.实施例2,参照图1,本实用新型提到的一种提高碳酸二甲酯装置尾气物料回收率的装置,包括尾气缓冲罐1、尾气预冷器2、压缩机3、冷凝器4、冷却分离器5、精馏塔6、液化器7和二氧化碳产品储罐8,所述的尾气缓冲罐1的下端通过管线连接尾气预冷器2,尾气预冷器2的输出端通过管线连接到压缩机3,压缩后的尾气通过管线连接到冷凝器4的进口,冷凝

器4的出口通过管线连接冷却分离器5的进口,冷却分离器5的出口通过管线连接到精馏塔6进料口,精馏塔6的出料口通过管线连接到液化器7,液化器7的输出端通过管线连接到二氧化碳产品储罐8。

19.与实施例1不同之处是:本实施例采用的精馏塔6包括进料口6.1、滤板6.2、输液管6.3、加热器6.4、液体二氧化碳6.5、出料口6.6、塔体6.7、上盖6.8,所述的塔体6.7的顶部设有弧形的上盖6.8,底部设有加热器6.4,在塔体6.7的一侧设有进料口6.1,另一侧设有出料口6.6,在塔体6.7的内腔设有滤板6.2和输液管6.3。

20.上述的滤板6.2设有一个以上,且位于塔体6.7内腔的中上部位。

21.上述的输液管6.3按上下方向设置,且连通一个以上的滤板6.2。

22.上述的上盖6.8的顶部设有加压泵6.9,加压泵通过管线连接冷凝液化器6.10,冷凝液化器6.10的上方设有废气口,可以将轻组分等脱除,返回到塔体的液体二氧化碳的纯度不断提升,最终达到食品级要求。

23.使用时,碳酸丙烯酯pc工段的尾气进入尾气缓冲罐1的温度在15 ℃,为延长压缩机3的寿命、降低压缩功耗同时初步分离混合物,设置尾气预冷器2,将二氧化碳温度降至

‑

5 ℃后再进入压缩机3压缩升压至2.5 mpa。压缩后的气体进入冷凝器4,冷却后进入冷却分离器5分离,分离后的轻组分二氧化碳气体进行低温的精馏塔继续处理,此步骤可以脱除其中的醇、醚、重烃、水和异味。其中,液体二氧化碳通过进料口6.1进入到塔体内,沿着输液管流到塔体的下部,在塔体下侧设有加热器,使液体变为气体上升,经过一个以上的滤板,汇聚到顶部的弧形的上盖,再通过加压泵送至冷凝液化器6.10,实现轻组分的进一步脱除,液体二氧化碳会再通过进料口6.1送到塔体内,继续循环精馏,直至达到食品级要求,再通过出料口6.6输出,再通过液化器7输送到二氧化碳产品储罐8。

24.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同变换,尽属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1