一种流动化学微反应器

1.本实用新型属于化学合成设备领域,具体涉及一种流动化学微反应器。

背景技术:

2.流动化学微反应器是流动化学合成装置中的关键部件,能够起到完成物质物理混合和化学反应的作用。流动化学微反应器能够实现反应过程的连续性进行,并减少反应体系温度、浓度不均匀造成的反应效率低下和副产物较多的问题,是实现绿色化学生产和反应自动化的关键部件。

3.现有的流动化学微反应器结构固定、性能单一,无法自行拆卸更换内部损坏器件或进行升级。例如盘管式微反应器无法在不改变整体形貌和尺寸的情况下增减管长,达到调控反应时间的目的。填充柱式微反应器往往无法兼顾整体稳固性和填充柱更换便捷性。此外,目前流动化学微反应器接头复杂,连接外部的供电接头和信号传输接头为独立两组线路,且无法从微反应器上拆除,使流动化学微反应器接线部分易损,在应用和存放过程也极为不便。

技术实现要素:

4.为解决现有微型反应器结构复杂、一体化程度低、控温不准确等技术的不足,本发明的目的是设计一种新型结构的微型反应器。

5.本实用新型为实现上述目的采用的技术方案是:

6.一种流动化学微反应器,包括温控模块和微反应器,所述温控模块与微反应器相连,所述微反应器包括盘管式微反应器和/或填充柱式微反应器;所述盘管式微反应器由上至下依次为核心反应单元和外壳,所述核心反应单元嵌外壳内,所述核心反应单元为单侧反应单元或双侧反应单元;所述单侧反应单元由上至下依次为观察窗ⅰ、反应管路ⅰ、盘管基材ⅰ、加热模块ⅰ;所述双侧反应单元由上至下依次为观察窗ⅰ、反应管路ⅰ、盘管基材ⅰ、加热模块ⅰ、盘管基材ⅱ、反应管路ⅱ、观察窗ⅱ,所述反应管路ⅰ与反应管路ⅱ串联;所述填充柱式微反应器包括外壳、核心反应单元,所述核心反应单元嵌入外壳内;所述核心反应单元为单侧反应单元或双侧反应单元;所述单侧反应单元为单加热模式或双加热模式;所述单加热模式由上至下依次为固定盖板ⅰ、填充柱ⅰ、支撑底板ⅰ、加热模块ⅰ;所述双加热模式由上至下为加热模块ⅱ、固定盖板ⅰ、填充柱ⅰ、支撑底板ⅰ、加热模块ⅰ;所述双侧反应单元由上至下为固定盖板ⅰ、填充柱ⅰ、支撑底板ⅰ、加热模块ⅰ、支撑底板ⅱ、填充柱ⅱ、固定盖板ⅱ。

7.上述技术方案中,进一步地,所述盘管式微反应器的反应管路ⅰ、反应管路ⅱ分别以蛇形循环或螺旋结构在盘管基材ⅰ、盘管基材ⅱ上排布。

8.上述技术方案中,进一步地,所述温控模块包括温度探头和温度控制器,所述温度探头与温度控制器相连,控制微反应器温度。

9.上述技术方案中,进一步地,所述盘管式微反应器的温度探头位于反应管路ⅰ上方,所述填充柱式微反应器的温度探头位于填充柱ⅰ的上方或下方。

10.上述技术方案中,进一步地,所述外壳包括外框主体和侧盖,所述侧盖通过滑槽卡入外框主体一侧,用于固定核心反应单元;所述侧盖通过螺丝或锁扣固定于外框主体。

11.上述技术方案中,进一步地,所述侧盖上设置有连接口,所述连接口为田宫插口或航空插口。

12.上述技术方案中,进一步地,所述外壳与核心反应单元之间填充有隔热材料。

13.上述技术方案中,进一步地,所述外壳的材质为聚合物,优选为ptfe或peek。

14.上述技术方案中,进一步地,所述盘管式微反应器的盘管基材ⅰ、ⅱ材质为金属或聚合物;所述观察窗ⅰ、观察窗ⅱ的材质为普通玻璃、钢化玻璃、石英玻璃;所述反应管路ⅰ和反应管路ⅱ的材质为金属、玻璃或聚合物,优选为不锈钢、ptfe、pfa或peek。

15.上述技术方案中,进一步地,所述填充柱式微反应器的固定盖板

ⅰⅱ

和支撑底板

ⅰⅱ

材质为金属、玻璃、聚合物,优选为不锈钢;所述填充柱的材质为金属、玻璃或聚合物。

16.本实用新型的有益效果为:

17.本实用新型发明所述流动化学微反应器应用广泛可以用来混合液体/气体、液体/液体、液体/固体;可以用来进行常温、高温化学反应或光化学反应;本实用新型微反应器的结构简单便于拆卸更换配件,并且经过优化设计后的结构具有优异的升温与保温作用,可确保反应在特定温度下平稳进行;本实用新型反应器体积小,便于搭建,满足多种实验条件。

附图说明

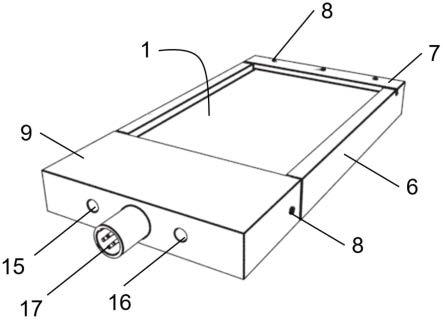

18.图1盘管式微反应器结构示意图,a.整体图,b.分解图;

19.图2盘管式微反应器的单侧反应单元结构分解示意图;

20.图3盘管式微反应器的双侧反应单元结构分解示意图;

21.图4盘管式微反应器的反应管路结构示意图,a.蛇形循环,b.螺旋结构;

22.图5填充柱式微反应器结构示意图,a.整体图,b.分解图;

23.图6填充柱式微反应器核心反应单元结构分解示意图;

24.图7填充柱式微反应器双加热模块式核心反应单元结构分解示意图;

25.图8填充柱式微反应器双侧反应单元元结构分解示意图;

26.图9实施例1反应一实验结果图;

27.图中,1.观察窗ⅰ,2.温度探头,3.反应管路ⅰ,4.盘管基材ⅰ,5.加热模块ⅰ,6.外框主体,7.端盖条,8.聚四氟螺丝,9.侧盖,10.手拧螺丝,11.顶盖,12.隔热层,13.固定盖板ⅰ,14.填充柱ⅰ,15.进液口,16.出液口,17.航空插头,18.支撑底板ⅰ;19.观察窗ⅱ,20.反应管路ⅱ,21.盘管基材ⅱ,22.加热模块ⅱ,23.填充柱ⅱ,24.固定盖板ⅱ,25.支撑底板ⅱ。

具体实施方式

28.一种流动化学微反应器,包括温控模块和微反应器,温控模块与微反应器相连,微反应器包括盘管式微反应器和/或填充柱式微反应器;

29.盘管式微反应器由上至下依次为核心反应单元和外壳,核心反应单元嵌外壳内,核心反应单元为单侧反应单元或双侧反应单元,可以依据实验需要选择核心反应单元的模式;

30.单侧反应单元由上至下依次为观察窗ⅰ1、反应管路ⅰ3、盘管基材ⅰ4、加热模块ⅰ5;双侧反应单元由上至下依次为观察窗ⅰ1、反应管路ⅰ3、盘管基材ⅰ4、加热模块ⅰ5、盘管基材ⅱ21、反应管路ⅱ20、观察窗ⅱ19,反应管路ⅰ3与反应管路ⅱ20串联,反应管路ⅰ3与反应管路ⅱ20的进口与液体输送泵相连,出口直接接收反应液;

31.加热模块ⅰ5和加热模块ⅱ22为硅胶电加热膜、不锈钢电加热片、电阻丝、ptc加热板或电加热平台;

32.反应管路ⅰ3、反应管路ⅱ20分别以蛇形循环或螺旋结构在盘管基材ⅰ4、盘管基材ⅱ21上排布;盘管基材ⅰ4、ⅱ材质为铝块、不锈钢块或硅块,反应管路ⅰ3和反应管路ⅱ20的材质为ptfe、pfa或fep,外径为1.6mm,内径为0.8mm或1.0mm;

33.观察窗ⅰ1、观察窗ⅱ19的材质为普通玻璃、钢化玻璃、石英玻璃,可以为无色透明或有色透明;

34.填充柱式微反应器包括外壳、核心反应单元,核心反应单元嵌入外壳内;核心反应单元为单侧反应单元或双侧反应单元,可以依据实验需要选择核心反应单元的模式;单侧反应单元为单加热模式或双加热模式;单加热模式由上至下依次为固定盖板ⅰ13、填充柱ⅰ14、支撑底板ⅰ18、加热模块ⅰ5;双加热模式由上至下为加热模块ⅱ22、固定盖板ⅰ13、填充柱ⅰ14、支撑底板ⅰ18、加热模块ⅰ5;双侧反应单元由上至下为固定盖板ⅰ13、填充柱ⅰ14、支撑底板ⅰ18、加热模块ⅰ5、支撑底板ⅱ25、填充柱ⅱ23、固定盖板ⅱ24。

35.温控模块包括温度探头2和温度控制器,温度探头2与温度控制器相连,控制微反应器温度;温度探头2为贴片式k型热电偶、rtd传感器、红外温度传感器、高温计、langmuir探针或液体温度计;

36.盘管式微反应器的温度探头2位于反应管路ⅰ3上方,填充柱式微反应器的温度探头2位于填充柱ⅰ14的上方或下方;

37.外壳的材质为ptfe或peek;包括外框主体6和侧盖9,侧盖9通过滑槽卡入外框主体6一侧,用于固定核心反应单元;侧盖9通过螺丝或锁扣固定于外框主体6;

38.侧盖9上设置有连接口,连接口为田宫插口或航空插口;插口设置有四个端子,其中两个端子与加热模块ⅰ5和/或加热模块ⅱ22电极连接,另两个端子与温度探头2连接;

39.外壳与核心反应单元之间填充有隔热层12,以提高保温效果,防止核心反应单元与周围环境发生热交换,减小热量损失,隔热层12可以使用传热差的保温棉;

40.填充柱式微反应器的固定盖板ⅰ13ⅱ和支撑底板ⅰ18ⅱ材质为不锈钢,填充柱的材质为不锈钢或石英玻璃。

41.本实用新型的一个实施例中,盘管式微反应器由上至下依次为观察窗ⅰ1、温度探头2、反应管路ⅰ3、盘管基材ⅰ4、加热模块ⅰ5。

42.本实用新型的一个实施例中,填充柱式微反应器的核心反应单元由上至下依次为固定盖板ⅰ13、填充柱ⅰ14、温度探头2、支撑底板ⅰ18、加热模块ⅰ5。

43.实施例1

44.单一使用盘管式微反应器:

45.使用高压泵与混合器将反应溶剂输送到反应模块中,试剂瓶与盘管式微反应器置于架子上。盘管式微反应器的单侧反应单元由上至下依次为观察窗ⅰ1、温度探头2ⅰ、反应管路ⅰ3、盘管基材ⅰ4、加热模块ⅰ5,观察窗ⅰ1是高硼硅玻璃,外壳包括外框主体6和侧盖9,核心

反应单元放入外框主体6中,侧盖9通过滑槽卡入外框主体6一侧,固定核心反应单元;侧盖9通过聚四氟螺丝8固定于外框主体6;一侧端盖上设置有进口与出口,分别与反应管路的进出和出口相连通,同时还设置有供加热模块和温控模块导线进出的接口,接口使用航空插头17;反应管路一端连通试剂瓶,另一端经高压泵后盘旋嵌在铝块上,加热装置采用kapton电加热膜,额定电压24v,额定功率75w,电加热膜以一铝块承载,温度探头2采用连接贴片式k型热电偶。

46.反应一:

[0047][0048]

本实施例利用此装置进行paal-knorr(帕尔-克诺)合成反应,使用小容量样品,将损耗降到最低,获得最优的反应条件,可以直接升级在更大的反应器。使用2,5-己二酮和乙醇胺浓度均为1mol/l且二甲基亚枫作为反应物的溶剂,探究了不同温度,不同流速下的反应转化率。由图9可见,转化率随温度的升高而下降,随流速的降低而升高,在温度为40℃,流速为500μl/min时,反应的转化率能够达到84.4%。

[0049]

实施例2

[0050]

单一使用填充柱式微反应器:

[0051]

使用高压泵与混合器将反应溶剂输送到反应模块中,试剂瓶与盘管式微反应器置于架子上。填充柱式微反应器的核心反应单元由上至下依次为固定盖板ⅰ13、填充柱ⅰ14、温度探头2、支撑底板ⅰ18、加热模块ⅰ5。外壳包括外框主体6、侧盖9和顶盖11。核心反应单元的支撑底板ⅰ18和加热模块ⅰ5可以通过滑槽固定于外框主体6,侧盖9滑动卡入外框主体6开口一侧,侧盖9与外框主体6通过螺丝或锁扣固定。顶盖11压在固定盖板上面,并从侧面包覆固定盖板,顶盖11与外框主体6通过螺丝或锁扣固定。一侧端盖上设有供反应管路进出的出口和进口,同时还设有供加热模块和温控模块导线进出的接口,接口使用航空插头17;填充柱一端连通试剂瓶,另一端输出反应产物,加热装置采用kapton电加热膜,额定电压24v,额定功率75w,电加热膜以一铝块承载,温度探头2采用连接贴片式k型热电偶。

[0052]

反应二:

[0053][0054]

本实施例利用此装置进行suzuki-miyaura交叉耦合,使用小容量样品,将损耗降到最低,获得最优的反应条件,可以直接升级在更大的反应器。使用溴苯、苯硼酸和碳酸钾浓度分别为0.12mol/l、0.18mol/l、0.24mol/l,乙醇与水作为反应物的溶剂,乙醇与水的体积比例为4:1,探究了不同温度,不同流速下的反应转化率,得到的最佳反应条件填充柱温度为75℃,三种反应物的流速均为40μl/min时,反应的转化率能够达到100%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1