一种密封胶生产用反应釜的制作方法

1.本实用新型涉及密封胶生产设备,尤其涉及一种密封胶生产用反应釜。

背景技术:

2.密封胶是指随密封面形状而变形、不易流淌、有一定粘结性的密封材料,是用来填充构形间隙、以起到密封作用的胶粘剂,具有防泄漏、防振动及隔音、隔热等作用;反应釜是密封胶生产制备不可或缺的一种容器设备,将生产密封胶所需的各种配料投放到反应釜中,经配料在反应釜中混合反应从而制成密封胶。

3.由于密封胶本身具有粘接性,仅靠自重出料速度慢,同时密封胶也容易粘附在反应釜中存在残留,从而影响反应釜的正常运行,故使用一段时间后需对反应釜内壁进行清理,而目前市场上生产密封胶所用的反应釜,普遍采用整体封闭式结构,导致清理不便。

技术实现要素:

4.针对上述情况,本实用新型的目的在于提供一种密封胶生产用反应釜,它采用配装加压机构的结构从而克服现有技术存在输送排料速度慢的缺陷,结合设有升降装置可带动顶盖与罐体脱离或密封连接,方便对罐体内壁进行清理,同时整体结构科学合理、简单紧凑,安装和使用方便,市场前景广阔,便于推广使用。

5.为了实现上述目的,一种密封胶生产用反应釜,它包括支座、设置于支座上的罐体,所述罐体呈圆形筒状且其顶部开口端用于连接顶盖,该罐体的罐壁采用双层结构且罐壁的内外层之间为加热腔;所述顶盖上设有搅拌机构和加压机构,所述搅拌机构包括转轴、齿轮和调速电机,所述转轴为中空结构用于配装加压机构的推杆,该转轴位于顶盖轴向中心上方的上端设有齿轮与调速电机传动连接,转轴位于顶盖下方的下端外圆表面上设有弧形桨叶,且该转轴位于顶盖下方的下端还经支架连接有与罐体内壁贴合的刮板;所述顶盖位于罐体的外侧设有升降装置,经升降装置可带动顶盖上下往返运行,从而实现顶盖脱离罐体或与罐体密封连接。

6.为了实现结构、效果优化,其进一步的措施是:所述转轴下端外圆表面上的弧形桨叶设置有多组,每组包括环绕转轴设置两个弧形桨叶,所述弧形桨叶的表面均匀分布若干扰动孔。

7.所述顶盖的底面中心设有凸台与罐体顶部的内止口配装。

8.所述顶盖的一侧设有进料口,所述罐体的底部中心设有出料口。

9.所述罐体的外表面设有保温层。

10.所述保温层采用复合硅酸盐保温涂料粘接涂履于罐体的外表面而成。

11.所述罐体的一侧罐壁上设有温度传感器。

12.所述支座的底面设有万向轮。

13.本实用新型相比现有技术所产生的有益效果:

14.(ⅰ)本实用新型采用转轴下端外圆表面上设有弧形桨叶,当调速电机驱动转轴运

转时,经弧形桨叶可对罐体内的物料进行快速搅拌混合,能提高物料的混合反应速度,从而实现大幅提高生产效率,并有利于保障物料混合反应的质量;

15.(ⅱ)本实用新型采用转轴下端还经支架连接有与罐体内壁贴合的刮板,当调速电机带动转轴运转时,通过刮板可对罐体内壁粘附的物料进行清理,有利于保障物料的搅拌混合效果,并减少物料在罐体内壁上的残留;

16.(ⅲ)本实用新型采用转轴中空结构用于配装加压机构的推杆,经加压机构驱动推杆下行给罐体内施加压力,可使罐体内混合反应后的物料从出料口顺畅、快速排出,从而提高输送排料的速度,实现提升作业效率,并有利于减少罐体内物料的残留,从而减少物料的浪费;

17.(ⅳ)本实用新型采用配装加压机构的结构从而克服现有技术存在输送排料速度慢的缺陷,结合设有升降装置可带动顶盖与罐体脱离或密封连接,方便对罐体内壁进行清理,同时整体结构科学合理、简单紧凑,安装和使用方便,具有显著的经济效益和社会效益。

18.本实用新型广泛适用于密封胶生产配套使用。

19.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

20.构成本技术一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

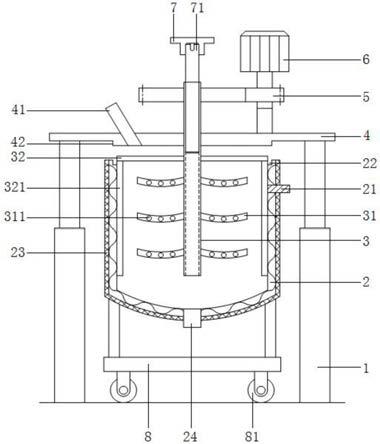

21.图1为本实用新型的整体结构示意图。

22.图中:1

‑

升降装置,2

‑

罐体,21

‑

温度传感器,22

‑

内止口,23

‑

保温层,24

‑

出料口,3

‑

转轴,31

‑

弧形桨叶,311

‑

扰动孔,32

‑

支架,321

‑

刮板,4

‑

顶盖,41

‑

进料口,42

‑

凸台,5

‑

齿轮,6

‑

调速电机,7

‑

加压机构,71

‑

推杆,8

‑

支座,81

‑

万向轮。

具体实施方式

23.参照图1,本实用新型是这样实现的:一种密封胶生产用反应釜,它包括支座8、设置于支座8上的罐体2,所述罐体2呈圆形筒状且其顶部开口端用于连接顶盖4,该罐体2的罐壁采用双层结构且罐壁的内外层之间为加热腔;所述顶盖4上设有搅拌机构和加压机构7,所述搅拌机构包括转轴3、齿轮5和调速电机6,所述转轴3为中空结构用于配装加压机构7的推杆71,该转轴3位于顶盖4轴向中心上方的上端设有齿轮5与调速电机6传动连接,转轴3位于顶盖4下方的下端外圆表面上设有弧形桨叶31,且该转轴3位于顶盖4下方的下端还经支架32连接有与罐体2内壁贴合的刮板321;所述顶盖4位于罐体2的外侧设有升降装置1,经升降装置1可带动顶盖4上下往返运行,从而实现顶盖4脱离罐体2或与罐体2密封连接;所述支座8的底面设有万向轮81,利用万向轮81方便推动罐体2转移场地,便于对罐体内壁进行清理作业,所述万向轮81一般自带制动机构,在混合反应作业时,压紧制动机构可使万向轮保持不动,有利于整体设备稳定的工作,当需要转移场地时,则松开制动机构,方便推动罐体2整体转移至相应的位置。

24.参考图1所示,本实用新型中转轴3下端外圆表面上的弧形桨叶31设置有多组,每组包括环绕转轴3设置两个弧形桨叶31,所述弧形桨叶31的表面均匀分布若干扰动孔311,利用弧形桨叶31结构可推动物料沿轴向加速运动,有利于搅拌物料充分分散,结合弧形桨

叶31表面的扰动孔311,可进一步提高物料混合搅拌的效果,达到提高物料混合搅拌的质量;上述每组弧形桨叶31中的两个弧形桨叶的弧形方向一般呈相反方向布置,结合弧形桨叶上的扰动孔,可减少物料搅拌混合过程中的打旋现象,从而有利于保障搅拌混合作业的稳定,避免罐体2产生摇晃,同时也能促进罐体内物料的热交换速度,保障物料升温均匀;所述顶盖4的底面中心设有凸台42与罐体2顶部的内止口22配装,通过设置凸台42与内止口22配装结构,可保障顶盖4与罐体2之间的连接定位准确、可靠,密封效果好。

25.如图1所示,本实用新型中顶盖4的一侧设有进料口41,所述罐体2的底部中心设有出料口24,一般在进料口41和出料口24上设有开关阀,打开阀门即可实现送料或排料,排料时,启动加压机构7,利用推杆71向下运行对罐体2内施加压力,能实现快速顺畅的排出物料,减少残留;所述罐体2的一侧罐壁上设有温度传感器21,所述温度传感器的感应头应伸入罐体2内,通过温度传感器可采集罐体内物料的温度信息并传输至控制系统,当罐体内物料的温度达到设定的温度范围时,则控制停止加热,能有效节约能源消耗,降低加热升温作业的运行成本;所述罐体2罐壁双层结构的加热腔一般采用电加热方式,即在加热腔内设置电热丝对罐体内的物料进行加热升温;所述罐体2的外表面设有保温层23,所述保温层23采用复合硅酸盐保温涂料粘接涂履于罐体2的外表面而成,所述复合硅酸盐保温涂料以多种矿物质为填料如膨胀珍珠岩、膨胀蛭石、海泡石、粉煤灰、硅藻土、硅酸铝纤维等,渗配适量化学添加剂和高温粘合剂如水玻璃、高铝水泥、硅溶胶等,经特殊工艺复合精制成膏状保温涂料,具有质量轻、阻燃、美观、导热系数低、隔热性能好、粘接强度大、使用寿命长,适合于石油化工、金属冶炼、医药纺织等多种行业管道罐体的保温隔热、防水使用。

26.结合图1所示,本实用新型中调速电机6设于顶盖4上且其输出端朝下安装,通过在调速电机6的输出端和转轴3上分别安装齿轮啮合传动,优选采用齿轮减速传动,从而驱动转轴3缓慢运转,实现对罐体2内的物料进行搅拌混合;所述推杆71、转轴3以及罐体2三者之间采用同轴设置,采用同轴结构,可减少转轴3运转和推杆71往返运行时产生偏振,有利于提高设备工作的稳定可靠性;所述升降装置1包括设置两个并对称分布在顶盖4的两端,且升降装置1均位于罐体2的外侧,所述升降装置可为电动推杆或液压油缸,通过升降装置1带动顶盖4上下往返运行,实现顶盖4脱离罐体2或与罐体2密封连接,同时加压机构7、搅拌机构以及刮板321可跟随顶盖4一同上下运行,工作时,启动调速电机6驱动搅拌机构及刮板运转,可对罐体内的物料进行搅拌混合,排料时,启动加压机构7可使推杆71向下运行对罐体内施加压力,可促使物料快速顺畅排出;所述罐体2和顶盖4一般都采用不锈钢材料制作而成,利用不锈钢材料机械强度好,且防腐性能优、不易生锈的特点,可避免罐体2在搅拌混合反应作业中受物料腐蚀而损坏,有利于延长设备的使用寿命,减少维护费用,降低运行成本;所述刮板321呈对称分布设置两个,且两个刮板321分别与罐体2的两端内壁贴合,所述支架32连接于转轴3下端弧形桨叶31的上方,可避免支架32影响弧形桨叶31的运转,所述刮板321一般采用聚四氟乙烯ptfe材料,因ptfe材料具有耐高温、耐腐蚀、耐磨、高润滑不粘性、摩擦系数小,不容易对罐体内壁造成损伤,并且使用寿命长。

27.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,并根据本实用新型的技术方案及其构思加以等同替换或改变,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1