一种树脂反应釜混合装置的制作方法

1.本实用新型涉及树脂反应釜技术领域,具体的说是一种树脂反应釜混合装置。

背景技术:

2.树脂在反应釜中进行化学反应的速度较慢,因此在其进行化学反应的过程中需要对其进行固体原料和液体原料的添加、混合搅拌和加热升温,从而提高树脂的化学反应的速度,从而提高加工效率。传统的原料添加是从上方的原料口直接加入后进行搅拌混合,导致原料添加的不均匀,单纯的靠搅拌装置进行混合,导致反应效率低,反应的一致性差;同时一般的搅拌装置只是简单使用电机带动搅拌杆进行转动搅拌,搅拌角度单一,导致搅拌的效果差,化学反应的速度低,导致加工效率低,影响生产的效率;搅拌杆无法粘连在内壁上的物料进行彻底的混合,同时也无法进行自动清理,影响设备的使用寿命。

技术实现要素:

3.本实用新型的目的在于克服现有技术存在的不足,而提供了一种树脂反应釜混合装置。

4.为解决上述技术问题,本实用新型的一种树脂反应釜混合装置,包括反应釜本体,所述反应釜本体包括外壳体和内壳体,所述反应釜本体侧壁的上部和下部分别设置有进料口和出料口,所述反应釜本体侧壁的上部还设置有加水装置,所述内壳体内部设置有混合装置和清理装置,所述外壳体和内壳体之间的空腔内设置有加热装置。

5.采用上述技术方案,将固体原料从进料口进入反应釜本体,液体原料从加水装置的不同排水口进入反应釜本体,投料的同时便进行了初步混合,混合装置通过多角度的混合搅拌,提高了反应效率和生产效率,清理装置可将搅拌装置覆盖不到的、粘连在内壁上的物料刮下,同时也能对内壁进行清理,加热装置提供反应所需的温度。

6.进一步的,所述混合装置包括电机,所述电机设置在外壳体底部中心位置,所述电机的输出轴与主轴的下端同轴连接,所述主轴上设置有螺旋叶片,所述主轴的上端贯穿反应釜本体的顶部后固定连接主动齿轮,所述主动齿轮的四周均匀设置有多个与其啮合连接的从动齿轮,所述从动齿轮固定连接贯穿反应釜本体顶部的搅拌轴,所述搅拌轴上设置有搅拌杆。

7.采用上述技术方案,主轴上设置的螺旋叶片将反应釜本体内部下方的物料翻转至上方,实现物料的竖直翻转混合,同时搅拌杆对物料进行搅拌,实现物料的水平搅拌混合。

8.进一步的,所述加水装置包括第一进水管道和第二进水管道,所述第一进水管道贯穿反应釜本体侧壁后盘旋设置在内壳体的内壁顶部,盘旋设置在内壳体的内壁顶部的第一进水管道上设置有排水孔,所述第二进水管道与搅拌轴的顶端活动连接,所述搅拌轴内部为空心结构,所述搅拌轴的侧壁上设置有排水孔。

9.采用上述技术方案,盘旋设置在内壳体内壁顶部的第一进水管道通过排水孔,从上往下添加液体原料,第二进水管道通过设置在搅拌轴的侧壁上的排水孔,直接在搅拌的

同时往固体原料内添加液体原料,提高反应效率和反应的一致性。

10.进一步的,所述清理装置包括清理轮和清理刮板,所述清理轮固定连接在主轴的下部,所述清理轮的底部与内壳体的内壁底部相接触,距离主轴较远的清理轮的顶部固定连接有清理刮板,所述清理刮板与内壳体的内侧壁相接触。

11.采用上述技术方案,清理轮将粘连在内壳体内壁底部的物料刮下,清理刮板将粘连在内壳体内侧壁的物料刮下,提高反应效率和反应的一致性,同时也能对内壁进行清理。

12.进一步的,所述加热装置设置在外壳体和内壳体侧壁及底壁的空腔内,所述加热装置为加热片或加热板或加热丝。

13.采用上述技术方案,热装置设置在外壳体和内壳体侧壁及底壁的空腔内,可提高加热装置的使用寿命。

14.进一步的,所述外壳体的顶部设置有齿轮箱,所述主动齿轮和从动齿轮设置在齿轮箱内。

15.采用上述技术方案,主动齿轮和从动齿轮设置在齿轮箱内,便于进行润滑,延长使用寿命。

16.进一步的,所述进料口和出料口上设置有阀门。

17.采用上述技术方案,便于控制物料的进出。

18.进一步的,所述外壳体的底部四角处设置有支脚。

19.采用上述技术方案,通过支脚固定在地面上,能提高提高装置的稳定性。

20.综上所述,本实用新型具有以下有益效果:

21.本实用新型通过在主轴上设置的螺旋叶片将反应釜本体内部下方的物料翻转至上方,实现物料的竖直翻转混合,同时搅拌杆对物料进行搅拌,实现物料的水平搅拌混合,提高了反应效率和生产效率;通过盘旋设置在内壳体内壁顶部的第一进水管道通过排水孔,从上往下添加液体原料,第二进水管道通过设置在搅拌轴的侧壁上的排水孔,直接在搅拌的同时往固体原料内添加液体原料,提高反应效率和反应的一致性;通过设置清理轮将粘连在内壳体内壁底部的物料刮下,清理刮板将粘连在内壳体内侧壁的物料刮下,提高反应效率和反应的一致性,同时也能对内壁进行清理。本实用新型原料添加均匀、混合效果好、提高反应效率和反应的一致性、保证了生产的效率,便于清理,延长使用寿命。

附图说明

22.下面结合附图和具体实施方式对本实用新型作进一步详细说明:

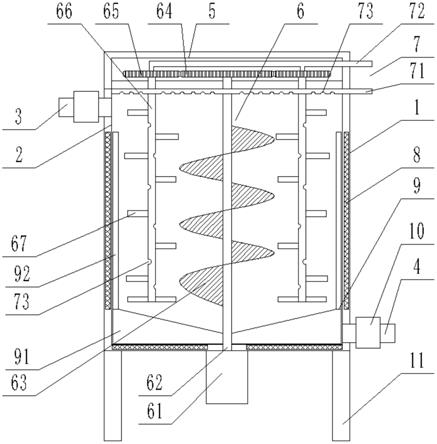

23.图1为本实用新型的正面结构示意图;

24.图2为本实用新型的俯视结构示意图。

25.图中:1外壳体、2内壳体、3进料口、4出料口、5齿轮箱、6混合装置、61电机、62主轴、63螺旋叶片、64主动齿轮、65从动齿轮、66搅拌轴、67搅拌杆、7加水装置、71第一进水管道、72第二进水管道、73排水孔、8加热装置、9清理装置、91清理轮、92清理刮板、10破碎杆、11破碎球。

具体实施方式

26.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新

型的实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.以下结合附图对本实用新型作进一步地说明:

28.根据附图1-附图2所示,本实用新型的一种树脂反应釜混合装置,包括反应釜本体,反应釜本体包括外壳体1和内壳体2,反应釜本体侧壁的上部和下部分别设置有进料口3和出料口4,进料口3和出料口4上设置有阀门10,反应釜本体侧壁的上部还设置有加水装置7,加水装置7包括第一进水管道71和第二进水管道72,第一进水管道71贯穿反应釜本体侧壁后盘旋设置在内壳体2的内壁顶部,盘旋设置在内壳体2的内壁顶部的第一进水管道71上设置有排水孔73,第二进水管道72与搅拌轴66的顶端活动连接,搅拌轴66内部为空心结构,搅拌轴66的侧壁上设置有排水孔73,内壳体2内部设置有混合装置6和清理装置9,混合装置6包括电机61,电机61设置在外壳体1底部中心位置,电机61的输出轴与主轴62的下端同轴连接,主轴62上设置有螺旋叶片63,主轴62的上端贯穿反应釜本体的顶部后固定连接主动齿轮64,主动齿轮64的四周均匀设置有多个与其啮合连接的从动齿轮65,在本实施例中,从动齿轮65设置有四个,从动齿轮65固定连接贯穿反应釜本体顶部的搅拌轴66,搅拌轴66上设置有搅拌杆67,外壳体1的顶部设置有齿轮箱5,主动齿轮64和从动齿轮65设置在齿轮箱5内,清理装置9包括清理轮91和清理刮板92,清理轮91固定连接在主轴62的下部,清理轮91的底部与内壳体2的内壁底部相接触,距离主轴62较远的清理轮91的顶部固定连接有清理刮板92,清理刮板92与内壳体2的内侧壁相接触,外壳体1和内壳体2之间的空腔内设置有加热装置8,加热装置8设置在外壳体1和内壳体2侧壁及底壁的空腔内,加热装置8为加热片或加热板或加热丝,外壳体1的底部四角处设置有支脚11。

29.工作原理:启动电机61,主轴62带动螺旋叶片63和主动齿轮64转动,主动齿轮64通过从动齿轮65带动搅拌轴66及搅拌杆67转动,启动加热装置8进行加热。将固体原料从进料口3投入内壳体2,同时液体原料同时从盘旋设置在内壳体2的内壁顶部的第一进水管道71的排水孔和第二进水管道72连接的搅拌轴66的侧壁上设置有排水孔73进入内壳体2,固体原料和液体原料在投料的同时便进行了初步混合,主轴62上设置的螺旋叶片63将反应釜本体内部下方的物料翻转至上方,实现物料的竖直翻转混合,同时搅拌杆67对物料进行搅拌,实现物料的水平搅拌混合,提高了反应效率和生产效率;设置在搅拌轴66的侧壁上的排水孔73,直接在搅拌的同时往固体原料内添加液体原料,提高反应效率和反应的一致性;清理轮91将粘连在内壳体2内壁底部的物料刮下,清理刮板92将粘连在内壳体2内侧壁的物料刮下,提高反应效率和反应的一致性,同时也能对内壁进行清理。

30.综上所述,本实用新型不限于上述具体实施方式。本领域技术人员,在不脱离本实用新型的精神和范围的前提下,可做若干的更改和修饰。本实用新型的保护范围应以本实用新型的权利要求为准。

31.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

32.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1