一种真空滤油装置的制作方法

1.本实用新型涉及过滤设备领域,特别是一种真空滤油装置。

背景技术:

2.目前,很多领域对油液中的水分含量有着严格的要求,现在通常采用真空滤油装置去处油液中的水分,其原理为将油液在负压条件下雾化,使得油液中的水分较为容易气化而与油液相互分离除去。

3.现有的真空滤油装置大多需要有较大体积的真空罐和负压泵组,在一些体积先限制的地方难以使。

4.因此,目前需要一种体积较小的真空滤油装置。

技术实现要素:

5.本实用新型目的是:提供一种体积小,结构简单的真空滤油装置。

6.本实用新型的技术方案是:一种真空滤油装置,其包括储油槽、负压雾化腔和油气分离器,所述负压雾化腔包括密闭的雾化缸体、设置在所述雾化缸体内的负压活塞杆和驱动负压活塞杆来回运动的驱动机构,所述雾化缸体上具有连接所述储油槽的雾化进油管和连接所述油气分离器的第一排气管,所述雾化进油管上具有第一电磁阀,所述第一排气管上具有第二电磁阀,所述第一电磁阀和第二电磁阀均为常闭阀,

7.当所述负压活塞杆向远离所述雾化缸体的方向运动,所述雾化缸体内产生负压,所述第二电磁阀关闭,所述雾化缸体内负压达到设置数值后所述第一电磁阀打开,所述储油槽内的油液通过所述雾化进油管雾化后进入所述雾化缸体;

8.当所述负压活塞杆向靠近所述雾化缸体的方向运动,所述雾化缸体内产生正压,所述第一电磁阀关闭,所述第二电磁阀打开,将所述雾化缸体的气体送入所述油气分离器。

9.优选地,所述雾化进油管上还具有回气管,所述雾化进油管将气体和油混合雾化后送入所述雾化腔体。

10.进一步优选地,所述回气管上设置有储气腔体。

11.进一步优选地,所述油气分离器分离油液后的气体进过脱水装置脱去水份后送入回气管循环使用。

12.进一步优选地,所述脱水装置包括正压液化腔和水气分离器,所述正压液化腔与所述油气分离器的排气口通过回气管连接,所述正压液化腔与所述水气分离器的进气口通过第二排气管连接,所述回气管上具有第三电磁阀,所述第二排气管上具有第四电磁阀,所述第三电磁阀和第四电磁阀均为常闭阀,所述正压液化腔包括密闭的液化缸体、设置在述液化缸体内的正压活塞杆和驱动正压活塞杆来回运动的驱动机构,

13.当所述负压活塞杆向远离所述雾化缸体的方向运动,所述正压活塞杆向靠近所述液化缸体的方向运动,所述液化缸体内产生正压,所述第三电磁阀关闭,所述液化缸体内正压达到设置数值后所述第四电磁阀打开,所述液化缸体内的气体通过所述第二排气管进入

所述水气分离器;

14.当所述负压活塞杆向靠近所述雾化缸体的方向运动,所述正压活塞杆向远离所述液化缸体的方向运动,所述液化缸体内产生负压,所述第三电磁阀打开,所述第四电磁阀关闭,所述油气分离器内的气体通过回气管进入所述液化缸体。

15.优选地,所述水气分离器上具有排除水的排水管。

16.优选地,所述油气分离器上具有排出油液的出油管。

17.优选地,所述油气分离器采用惯性分离器。

18.优选地,所述雾化缸体的底部设置回油管和回油阀。

19.优选地,所述雾化缸体和或所述雾化进油管上设置有加热装置。

20.本实用新型的优点是:

21.1.本实用新型结构简单,体积较小,仅需要一个雾化缸体即可实现水分离,相比现有技术,更加适合空间有限的设备使用。

22.2.本实用新型通过负压雾化腔和正压液化腔的配合除去油液中的水份,使得保护气体能够循环使用。

附图说明

23.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.下面结合附图及实施例对本实用新型作进一步描述:

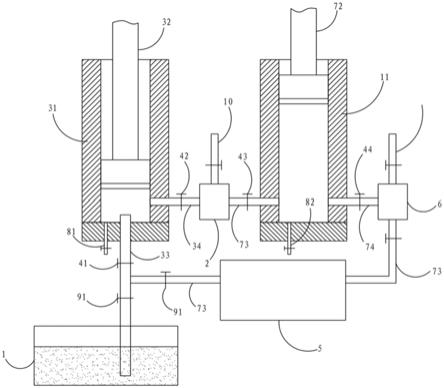

25.图1为本实用新型的工作原理示意图。

26.其中:1、储油槽;2、油气分离器;31、雾化缸体;32、负压活塞杆;33、雾化进油管;34、第一排气管;41、第一电磁阀;42、第二电磁阀;43、第三电磁阀;44、第四电磁阀;5、储气腔体;6、水气分离器;71、液化缸体;72、正压活塞杆;73、回气管;74、第二排气管;81、回油管;82、排杂管;91/92、截止阀;10、出油管;11、排水管排。

具体实施方式

27.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本实用新型而不限于限制本实用新型的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

28.实施例:参照图1所示,一种真空滤油装置,其包括放置待处理油液的储油槽1、用于将油液雾化负压脱水的负压雾化腔,以及将雾化后的油液与含有水气的气体分离的油气分离器2,负压雾化腔包括密闭的雾化缸体31、设置在雾化缸体31内的负压活塞杆32和驱动负压活塞杆32来回运动的驱动机构(图中未表示,可以根据需要选择减速电机曲柄连杆等机构),雾化缸体31上具有连接储油槽1的雾化进油管33和连接油气分离器2的第一排气管34,雾化进油管33上具有第一电磁阀41,第一排气管34上具有第二电磁阀42,第一电磁阀41和第二电磁阀42均为常闭阀,

29.当负压活塞杆32向远离雾化缸体31的方向运动,雾化缸体31内产生负压,第二电

磁阀42关闭,雾化缸体31内负压达到设置数值后第一电磁阀41打开,储油槽1内的油液通过雾化进油管33雾化后进入雾化缸体31,雾化后的油液中的水份再负压的作用下气化成水蒸气,从油液中分离;

30.当负压活塞杆32向靠近雾化缸体31的方向运动,雾化缸体31内产生正压,第一电磁阀41关闭,第二电磁阀42打开,将雾化缸体31的气体送入油气分离器2,本实施例中,油气分离器2采用惯性分离器,通过油液的惯性,与气体相互分离,从而将脱去水份的油液收集,通过出油管10排出。

31.雾化进油管33上还具有回气管73,雾化进油管33内具有雾化喷嘴,雾化喷嘴将气体和油液混合雾化后喷出送入雾化腔体。

32.回气管73上设置有储气腔体5,油气分离器2分离油液后的气体进过脱水装置脱去水份后送入储气腔体5储存,再进入回气管73循环使用。为了保证油液的品质,循环再管路内的气体建议使用氮气等保护气体,并设置补充口和排放口。

33.本实施例的脱水装置包括正压液化腔和水气分离器6,正压液化腔与油气分离器2的排气口通过回气管73连接,正压液化腔与水气分离器6的进气口通过第二排气管74连接,回气管73上具有第三电磁阀43,第二排气管74上具有第四电磁阀44,第三电磁阀43和第四电磁阀44均为常闭阀,正压液化腔包括密闭的液化缸体71、设置在述液化缸体71内的正压活塞杆72和驱动正压活塞杆72来郭劲:

34.回运动的驱动机构(图中未表示),正压液化腔与负压雾化腔的驱动机构需要同步运动,具体如下:

35.当负压活塞杆32向远离雾化缸体31的方向运动,正压活塞杆72向靠近液化缸体71的方向运动,液化缸体71内产生正压,气体中的水蒸气在加压后开始液化成水滴,第三电磁阀43关闭,液化缸体71内正压达到设置数值后第四电磁阀44打开,液化缸体71内的气体通过第二排气管74进入水气分离器6,水气分离器6同样采用惯性分离器,水滴再惯性作用下与气流相互分离,通过排水管排11出;

36.当负压活塞杆32向靠近雾化缸体31的方向运动,正压活塞杆72向远离液化缸体71的方向运动,液化缸体71内产生负压,第三电磁阀43打开,第四电磁阀44关闭,油气分离器2内的气体通过回气管73进入液化缸体71。

37.雾化缸体31的底部需要设置回油管81和回油阀。液化缸体71的底部需要设置排杂管82和排杂阀。

38.为了保证雾化缸体31内水份的气化程度,可以再雾化进油管33上设置加热装置(图中未表示),对油液进行加热,也可以对雾化缸体31进行加热,以保证雾化缸体31的温度。

39.为了控制油液的雾化程度,再雾化进油管33的进油端和回气管73分别具有截止阀91、92。

40.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1