搅拌式气体溶解装置的制作方法

1.本实用新型涉及微纳米气体生成技术领域,尤其涉及搅拌式气体溶解装置。

背景技术:

2.微纳米气泡技术随着现在社会对清洁能源的重视与对于环保意识的增加,渐渐的出现在人们的视线中,并且微纳米气泡技术在短暂的时间中得到了飞速的发展,并且在快速的发展中涉及并应用到了多个领域,并在该领域中大放异彩,实现了其优秀的效果和十分清洁的特点;

3.现有技术大都通过将气体与液体分别从溶气罐的底部注入到溶气罐中,并通过装置对气体与液体进行混合搅拌,达到了增加气体与液体接触面积的目的,并且通过搅拌对气体的体积进行切割和粉碎,使气体的体积变小;但是现有技术通过外加驱动(如电机等)的方式使注气装置旋转;该方式不仅成本较高,而且环保性差;虽然现有技术存在外加驱动(如风能等),但是该方式存在搅拌能力较差,对气泡的破碎能力不强等缺点。

技术实现要素:

4.因此,本实用新型正是鉴于以上问题而做出的,本实用新型的目的在于利用溶气罐中的液体装置对气体装置进行驱动,使整个气体注射装置进行旋转,在旋转过程中通过对从气体装置中喷射出气体与溶气罐和液体装置注射的液体进行搅拌,在搅拌的过程中,溶气罐中的液体形成涡流,增高了溶气罐中液体的整体高度,一方面增加了气体与液体接触面积,另一方面增加了溶气罐底部的气压,增加了底部液体对气体的溶解量,本实用新型是通过以下技术方案实现上述目的:

5.搅拌式气体溶解装置,包括中转箱,气体供应罐,控制模块和溶气罐,所述中转箱与溶气罐底部循环回路连接,并且设置在溶气罐左侧;所述气体供应罐设置在溶气罐左侧并与其底部相通连接;所述连通装置设置在溶气罐右侧;所述控制模块设置在溶气罐右下侧;所述溶气罐包括罐体,注液装置和注气装置;所述注液装置设置在溶气罐内部,注气装置设置在注液装置内部;所述注液装置包括:进水口、循环管、连接管、循环口、出水口;所述进水口上端设置有循环管,循环管通过连接管连接相通;所述罐体内部最上方循环管开设有出水口;所述注气装置包括:进气管、分气管、隔离层、推进口;所述进气管外侧设置有分气管;所述隔离层设置在分气管外端口处;所述分气管外端设置有推进口;所述推进口与循环管内径相匹配。

6.优选的,所述进水口为文丘里管,所述进水口外侧设置有循环口。

7.优选的,所述分气管上开设有注气口。

8.优选的,所述循环管内圈开设有滑槽,所述隔离层与滑槽滑动连接。

9.优选的,所述气体供应罐与溶气罐之间管路上设置有气阀和控制阀。

10.优选的,所述中转箱与溶气罐之间管路上设置有泵和液阀。

11.优选的,所述连通装置上设置有传感器。

12.本实用新型有益效果:

13.1、本实用新型利用液体注射装置驱动气体注射装置,避免了增加额外的驱动装置,降低了装置使用成本,节约了生产成本;

14.2、本实用新型利用气体装置旋转的功能效果,在搅拌的过程中,搅拌会打碎气体气泡,使气体气泡体积变得更小,减小体积的气体在液体中的能够有更高的溶解量,增加气体溶解装置的气体溶解效果;

15.3、本实用新型利用气体装置搅拌的过程中,溶气罐内部液面上升,增加了溶气罐底部液体的气压,使汇聚在底部的气液混合液有更多的气体溶解量,使底部的气液混合流是溶气罐中溶解气体最好的气液混合流,从而排出溶气罐;

16.4、本实用新型利用气体装置推进口的作用,推进口在气体装置旋转的过程中,沿旋转方向的反方向进行喷射气体,达到推进气体装置旋转的功能,降低了对水流压力的需求,降低了装置生产的成本。

附图说明

17.图1为本实用新型的主视图。

18.图2为本实用新型溶气罐内部结构示意图。

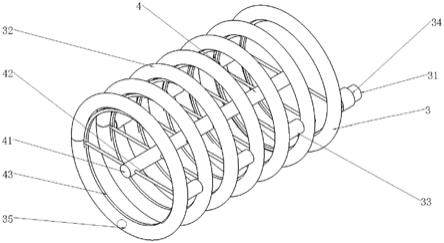

19.图3为本实用新型注气装置结构示意图。

20.图4为本实用新型注气装置剖视图。

21.附图说明:11、中转箱;12、泵;13、气体供应罐;14、控制模块;15、气阀;16、控制阀;17、液阀;18、循环阀;19、溶气罐;21、压力计;22、气液分离器;23、电磁压力阀;24、连通装置;25、传感器;26、排水口;3、注液装置;31、进水口;32、循环管;33、连接管;34、循环口;35、出水口;4、注气装置;41、进气管;42、分气管;43、隔离层;44、推进口;45、注气口。

具体实施方式

22.本实用新型优选实施例将通过参考附图进行详细描述,这样对于发明所属领域的现有技术人员中具有普通技术的人来说容易实现这些实施例,然而本实用新型也可以各种不同的形式实现,因此本实用新型不限于下文中描述的实施例,另外,为了更清楚地描述本实用新型,与发明没有连接的部件将从附图中省略。

23.如图1所示,搅拌式气体溶解装置包括:中转箱11、泵12、气体供应罐13、控制模块14、气阀15、控制阀16、液阀17、循环阀18、溶气罐19、压力计21、气液分离器22、电磁压力阀23、连通装置24、传感器25、排水口26;

24.所述中转箱11位于溶气罐19的一侧,用于储存和中转气液混合液;

25.所述泵12位于中转箱11和溶气罐19连接的管道上,用于装置液体流的驱动;

26.所述气体供应罐13位于中转箱11的一侧,用于提供有压力的气体;

27.所述控制模块14用于装置的调控与协调;

28.所述气阀15位于气体供应罐13和溶气罐19连接的管道上,用于控制气体排放的装置;

29.所述控制阀16位于气体供应罐13和溶气罐19连接的管道上,用于控制模块14对气体排放进行控制;

30.所述液阀17位于中转箱11和溶气罐19连接的管道上,用于控制液体流动的阀门;

31.所述循环阀18位于溶气罐19排水口26与中转箱11连接管道上,用于控制循环的装置;

32.所述溶气罐19位于中转箱11的一侧,用于气体溶解与液体的装置;

33.所述压力计22位于溶气罐19的上方,用于测量溶气罐19内部的压强;

34.所述气液分离器21位于溶气罐19的内部上方,用于分离气体和液体,避免影响装置对数据的检测;

35.所述电磁压力阀23位于压力计22的一侧,用于控制气液分离器21;

36.所述连通装置24位于溶气罐19的一侧,用于比对溶气罐19内部气体与液体的含量;

37.所述传感器25位于连通装置24上,用于检测连通装置24中液面的位置;

38.所述排水口26位于溶气罐19的底部,用于排出位于溶气罐19底部的气液混合液;

39.如图2、3所述溶气罐19包括:罐体,注液装置3和注气装置4;

40.所述注液装置3包括:进水口31、循环管32、连接管33、循环口34、出水口35;

41.所述进水口31位于注液装置3的下部并且与旋转管32相互连接,用于向注液装置3中引入外部液体;

42.所述循环管32位于进水口31的上部,用于容纳外来液体,并且引导液体的循环轨迹;

43.所述连接管33位于循环管32的空隙之间,用于连接循环管32各个分部,利于气液混合液连通;

44.所述循环口34位于进水口31具有的文丘里管的外侧,当进水口31内部液体流速增加,在循环口34产生负压,此时靠近循环口34液体再次进入进水口31用于液体进行循环混流;

45.所述出水口35位于循环管32的顶部,用于排出位于循环管中的气液混合液,并且通过出水口35的气液混合流向上射出与液面与空气碰撞;

46.如图3,4所示,所述注气装置4包括:进气管41、分气管42、隔离层43、推进口44、注气口45;

47.所述进气管41位于溶气罐19的中间,用于引入气体进入注气装置4;

48.所述分气管42位于进气管41上,用于连通分气管42和推进口44;

49.所述隔离层43位于循环管32的每层内侧滑槽内,用于隔离密封内外的液体;提高旋转搅拌动力;

50.所述推进口44位于隔离层43的外层,用于气体的排出和推进自身;

51.所述注气口45位于分气管42上,用于向溶气罐19内部注入气体。

52.本实用新型工作原理:

53.启动控制装置,泵12开始运作并且气阀15开启,泵12带动液体流运动,气体通过自身压力流动,外部带有高压力水流注入到进水口31,通过进水口31引导进入循环管32中流动,并通过连接管33进行整个循环管32的流动,并且在达到顶层时喷出,同时气体通过进气管41进入循环管32,并沿着分气管42进入到注气口45和推进口44,通过注气口45的气体反作用,推动注气装置4的旋转和位于溶气罐19的液体进行搅拌和切割,位于推进口44注射的

气体排气与液体混合并在循环管32中混合,在排出注液装置3时与外部的气液混合流进行碰撞,形成更多的气体与液体接触的面积,在到达一定压力时,控制模块14通过传感器25开启控制开启循环阀18,在排液中,气压下降到一定阈值时,关闭循环阀18,完成一次的循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1