一种用于抛光液的反应釜的制作方法

1.本实用新型属于抛光液反应釜技术领域,涉及一种用于抛光液的反应釜。

背景技术:

2.抛光液是一种不含任何硫、磷、氯添加剂的水溶性抛光剂,抛光液具有良好的去油污,防锈,清洗和增光性能,并能使金属制品显露出真实的金属光泽。性能稳定、无毒,对环境无污染等优点。在生产抛光液时,需要采用反应釜进行搅拌混合,现有的抛光液反应釜在使用过程中,容易出现搅拌死角,在搅拌过程中容易发生上下分层搅拌不均匀的情况,液体均一性较为一般,且排液口容易发生堵塞,人工清理难度较大。

3.为了克服现有技术的不足,人们经过不断探索,提出了各种各样的解决方案,如中国专利公开了一种蓝宝石抛光液制备系统及蓝宝石抛光液制备方法[申请号:201710919233.5],大反应釜的内部设置用于搅拌溶液的大釜搅拌器;小反应釜的容积小于大反应釜,其内部设置用于搅拌溶液的小釜搅拌装置,小反应釜连通于大反应釜,抛光微粒先在小反应釜中进行一级搅拌,因小反应釜中的溶液量少,在搅拌时液体的晃动幅度更大,能够更好地消除微粒之间的自发团聚现象;经过一级搅拌后的溶液被送入大反应釜进行二级搅拌,将初步混合的溶液溶液作进一步混合,得到均匀的浓度更低的溶液,也即最终的抛光液;在二级搅拌之前已经完成了比较充分的混合,进入大反应釜中的微粒也应不易发生团聚的现象,使抛光液整体均匀一致。本发明还提供一种蓝宝石抛光液制备方法,具有与上述系统相同的技术效果。但是该方案在使用过程中,仍然容易出现搅拌死角,在搅拌过程中容易发生上下分层搅拌不均匀的情况,液体均一性较为一般,且排液口容易发生堵塞,存在人工清理难度较大的缺陷。

技术实现要素:

[0004]

本实用新型的目的是针对上述问题,提供一种用于抛光液的反应釜。

[0005]

为达到上述目的,本实用新型采用了下列技术方案:

[0006]

一种用于抛光液的反应釜,包括反应釜主体,所述的反应釜主体内设有搅拌腔室,所述的反应釜主体顶部设有固定盖板,所述的固定盖板底部设有延伸通入至搅拌腔室内的多功能高效搅拌组件,所述的反应釜主体底部设有排液座,所述的排液座内设有可沿竖直方向往复直线运动的防堵塞自动排液件,所述的防堵塞自动排液件与多功能高效搅拌组件的位置相对应,所述的固定盖板上还设有投料部,所述的投料部与搅拌腔室相连通。

[0007]

在上述的一种用于抛光液的反应釜中,所述的多功能高效搅拌组件包括设置于固定盖板底部的转动主杆,所述的转动主杆上设有多方位搅拌件,所述的转动主杆底部设有可拆式防沉搅拌件,所述的可拆式防沉搅拌件位于多方位搅拌件下方。

[0008]

在上述的一种用于抛光液的反应釜中,所述的多方位搅拌件包括若干设置于转动主杆上的第一搅拌棒和第二搅拌棒,所述的第一搅拌棒和第二搅拌棒交错设置。

[0009]

在上述的一种用于抛光液的反应釜中,所述的第一搅拌棒的中心线与第二搅拌棒

的中心线相互平行,所述的第一搅拌棒的长度小于第二搅拌棒的长度。

[0010]

在上述的一种用于抛光液的反应釜中,所述的可拆式防沉搅拌件包括设置于转动主杆底部的连接块,所述的连接块与转动主杆之间通过紧固螺栓相连,所述的连接块上设有底部搅拌板,所述的底部搅拌板位于第一搅拌棒和第二搅拌棒下方。

[0011]

在上述的一种用于抛光液的反应釜中,所述的底部搅拌板底部呈弧形,所述的底部搅拌板内设有若干沿底部搅拌板中心线对称的对流槽,所述的固定盖板顶部设有周向驱动件,所述的周向驱动件与转动主杆相连。

[0012]

在上述的一种用于抛光液的反应釜中,所述的周向驱动件包括设置于固定盖板顶部的舵机安装座,所述的舵机安装座内设有舵机,所述的舵机的转动轴与转动主杆相连。

[0013]

在上述的一种用于抛光液的反应釜中,所述的防堵塞自动排液件包括设置于排液座内的升降堵液块,所述的排液座底部设有直线驱动器,所述的直线驱动器的动力轴与升降堵液块相连。

[0014]

在上述的一种用于抛光液的反应釜中,所述的排液座上设有若干沿排液座中心线对称的螺接板,所述的螺接板上设有排水管,所述的排水管与升降堵液块的位置相对应。

[0015]

在上述的一种用于抛光液的反应釜中,所述的投料部包括设置于固定盖板上的投料漏斗,所述的投料漏斗底部设有投料管,所述的投料管与搅拌腔室相连通。

[0016]

与现有的技术相比,本实用新型的优点在于:

[0017]

1、本实用新型通过设置多功能高效搅拌组件,在使用过程中,将原料液从投料部处投入至搅拌腔室内,通过多功能高效搅拌组件将位于搅拌腔室内的原料液进行搅拌,搅拌全面,减少死角,避免在搅拌过程中发生上下分层搅拌不均匀的情况,搅拌完成后,将防堵塞自动排液件向下移动,打开排液座的排液通道,将液体从排液座处排出,实现自动化排堵液控制,自动化程度较高,且可避免排液口发生堵塞,降低了人工清理难度。

[0018]

2、本实用新型通过设置对流槽,可在搅拌过程中加强搅拌腔室底部的液体流动性,混合均一性较好。

[0019]

3、本实用新型通过设置螺接板与排水管,采用可拆卸连接结构,排液时液体从排水管处排出,若排水管与排液座内的排液通道之间发生堵塞时,将螺接板与排水管拆下,方便进行疏通,实用性较强。

[0020]

本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

[0021]

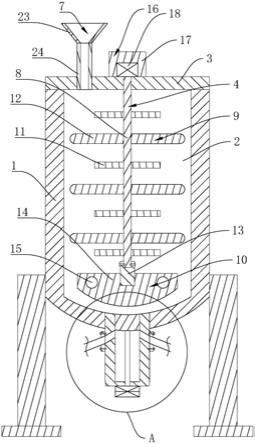

图1是本实用新型的结构示意图。

[0022]

图2是图1中a处的放大示意图。

[0023]

图中:反应釜主体1、搅拌腔室2、固定盖板3、多功能高效搅拌组件4、排液座5、防堵塞自动排液件6、投料部7、转动主杆8、多方位搅拌件9、可拆式防沉搅拌件10、第一搅拌棒11、第二搅拌棒12、连接块13、底部搅拌板14、对流槽15、周向驱动件16、舵机安装座17、舵机18、升降堵液块19、直线驱动器20、螺接板21、排水管22、投料漏斗23、投料管24。

具体实施方式

[0024]

下面结合附图对本实用新型进行进一步说明。

[0025]

如图1-2所示,一种用于抛光液的反应釜,包括反应釜主体1,所述的反应釜主体1内设有搅拌腔室2,所述的反应釜主体1顶部设有固定盖板3,所述的固定盖板3底部设有延伸通入至搅拌腔室2内的多功能高效搅拌组件4,所述的反应釜主体1底部设有排液座5,所述的排液座5内设有可沿竖直方向往复直线运动的防堵塞自动排液件6,所述的防堵塞自动排液件6与多功能高效搅拌组件4的位置相对应,所述的固定盖板3上还设有投料部7,所述的投料部7与搅拌腔室2相连通。

[0026]

在本实施例中,固定盖板3用以固定多功能高效搅拌组件4,在使用过程中,将原料液从投料部7处投入至搅拌腔室2内,通过多功能高效搅拌组件4将位于搅拌腔室2内的原料液进行搅拌,搅拌全面,减少死角,避免在搅拌过程中发生上下分层搅拌不均匀的情况,搅拌完成后,将防堵塞自动排液件6向下移动,打开排液座5的排液通道,将液体从排液座5处排出,实现自动化排堵液控制,自动化程度较高,且可避免排液口发生堵塞,降低了人工清理难度。

[0027]

结合图1、图2所示,所述的多功能高效搅拌组件4包括设置于固定盖板3底部的转动主杆8,所述的转动主杆8上设有多方位搅拌件9,所述的转动主杆8底部设有可拆式防沉搅拌件10,所述的可拆式防沉搅拌件10位于多方位搅拌件9下方。

[0028]

具体地说,在将原料液从投料部7处投入至搅拌腔室2内后,转动转动主杆8,通过转动主杆8带动多方位搅拌件9和可拆式防沉搅拌件10进行搅拌,搅拌全面,减少死角,避免在搅拌过程中发生上下分层搅拌不均匀的清理,可拆式防沉搅拌件10与转动主杆8之间采用可拆卸结构,便于工作人员进行维修更换,降低了使用成本。

[0029]

结合图1、图2所示,所述的多方位搅拌件9包括若干设置于转动主杆8上的第一搅拌棒11和第二搅拌棒12,所述的第一搅拌棒11和第二搅拌棒12交错设置。

[0030]

本实施例中,在搅拌过程中,转动转动主杆8,通过转动主杆8带动第一搅拌棒11和第二搅拌棒12转动,通过第一搅拌棒11和第二搅拌棒12对原料液进行多方位搅拌,第一搅拌棒11和第二搅拌棒12交错设置,搅拌较为均匀。

[0031]

所述的第一搅拌棒11的中心线与第二搅拌棒12的中心线相互平行,所述的第一搅拌棒11的长度小于第二搅拌棒12的长度,液体流动性较强,搅拌效果较好。

[0032]

结合图1所示,所述的可拆式防沉搅拌件10包括设置于转动主杆8底部的连接块13,所述的连接块13与转动主杆8之间通过紧固螺栓相连,所述的连接块13上设有底部搅拌板14,所述的底部搅拌板14位于第一搅拌棒11和第二搅拌棒12下方。

[0033]

本实施例中,连接块13用以将底部搅拌板14与转动主杆8进行连接,连接块13与转动主杆8之间通过紧固螺栓相连,拆装简单方便,降低了维修和更换成本,底部搅拌板14可将位于搅拌腔室2底部的原料液进行同步搅拌,搅拌全面,减少死角,避免在搅拌过程中发生上下分层搅拌不均匀的情况。

[0034]

所述的底部搅拌板14底部呈弧形,所述的底部搅拌板14内设有若干沿底部搅拌板14中心线对称的对流槽15,所述的固定盖板3顶部设有周向驱动件16,所述的周向驱动件16与转动主杆8相连。

[0035]

本实施例中,底部搅拌板14底部呈弧形,与搅拌腔室2的形状相配适,对流槽15可

在搅拌过程中加强搅拌腔室2底部的液体流动性,混合度较强,周向驱动件16用以驱动转动主杆8转动。

[0036]

结合图1、图2所示,所述的周向驱动件16包括设置于固定盖板3顶部的舵机安装座17,所述的舵机安装座17内设有舵机18,所述的舵机18的转动轴与转动主杆8相连。

[0037]

本实施例中,舵机安装座17用以安装固定舵机18,当需要转动转动主杆8时,启动舵机18即可。

[0038]

结合图1、图2所示,所述的防堵塞自动排液件6包括设置于排液座5内的升降堵液块19,所述的排液座5底部设有直线驱动器20,所述的直线驱动器20的动力轴与升降堵液块19相连。

[0039]

本实施例中,在搅拌过程中,升降堵液块19可将排液座5内的排液通道堵住,完成搅拌后,启动直线驱动器20,通过直线驱动器20的动力轴带动升降堵液块19下移,打开排液座5内的排液通道,进行排液,自动化程度较高,且可避免排液口发生堵塞,降低了人工清理难度。

[0040]

结合图1、图2所示,所述的排液座5上设有若干沿排液座5中心线对称的螺接板21,所述的螺接板21上设有排水管22,所述的排水管22与升降堵液块19的位置相对应。

[0041]

本实施例中,螺接板21与排水管22采用可拆卸连接结构,排液时液体从排水管22处排出,若排水管22与排液座5内的排液通道之间发生堵塞时,将螺接板21与排水管22拆下,方便进行疏通。

[0042]

所述的投料部7包括设置于固定盖板3上的投料漏斗23,所述的投料漏斗23底部设有投料管24,所述的投料管24与搅拌腔室2相连通。

[0043]

本实施例中,在投料时,将原料液从投料漏斗23投入,再通过投料管24投入至搅拌腔室2内。

[0044]

本实用新型的工作原理是:

[0045]

固定盖板3用以固定转动主杆8,在使用过程中,将原料液从投料漏斗23投入,再通过投料管24投入至搅拌腔室2内,

[0046]

启动舵机18,通过舵机18的转动轴带动转动主杆8转动,通过转动主杆8带动第一搅拌棒11和第二搅拌棒12转动,通过第一搅拌棒11和第二搅拌棒12对原料液进行多方位搅拌,第一搅拌棒11和第二搅拌棒12交错设置,搅拌较为均匀,连接块13用以将底部搅拌板14与转动主杆8进行连接,连接块13与转动主杆8之间通过紧固螺栓相连,拆装简单方便,降低了维修和更换成本,底部搅拌板14可将位于搅拌腔室2底部的原料液进行同步搅拌,搅拌全面,减少死角,避免在搅拌过程中发生上下分层搅拌不均匀的情况,

[0047]

在搅拌过程中,升降堵液块19可将排液座5内的排液通道堵住,完成搅拌后,启动直线驱动器20,通过直线驱动器20的动力轴带动升降堵液块19下移,打开排液座5内的排液通道,进行排液,自动化程度较高,且可避免排液口发生堵塞,降低了人工清理难度,

[0048]

螺接板21与排水管22采用可拆卸连接结构,排液时液体从排水管22处排出,若排水管22与排液座5内的排液通道之间发生堵塞时,将螺接板21与排水管22拆下,方便进行疏通。

[0049]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似

的方式替代,但并不会偏离本实用新型的精神。

[0050]

尽管本文较多地使用反应釜主体1、搅拌腔室2、固定盖板3、多功能高效搅拌组件4、排液座5、防堵塞自动排液件6、投料部7、转动主杆8、多方位搅拌件9、可拆式防沉搅拌件10、第一搅拌棒11、第二搅拌棒12、连接块13、底部搅拌板14、对流槽15、周向驱动件16、舵机安装座17、舵机18、升降堵液块19、直线驱动器20、螺接板21、排水管22、投料漏斗23、投料管24等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1