二甲双胍盐酸盐的连续化合成系统的制作方法

1.本实用新型涉及二甲双胍盐酸盐的制备领域,具体而言,涉及一种二甲双胍盐酸盐的连续化合成系统。

背景技术:

2.二甲双胍片首选用单纯饮食控制及体育锻炼治疗无效的2型糖尿病,特别是肥胖的2型糖尿病。本品与胰岛素合用,可减少胰岛素用量,防止低血糖发生。可与磺酰脲类降血糖药合用,具协同作用。现有文献报道了在禁食状态下使用二甲双胍可以显著抑制肿瘤生长,并提出pp2a

‑

gsk3β

‑

mcl

‑

1通路可能是肿瘤治疗的新靶点。常用其盐酸盐,为白色结晶或结晶性粉末;无臭。在水中易溶,在甲醇中溶解,在乙醇中微溶,在氯仿、乙腈或乙醚中不溶。

3.传统的获取盐酸二甲双胍的工艺是在传统反应釜式反应器中,使环己醇、双氰胺与二甲胺盐酸盐在160℃下进行溶料和反应,在体系由固态

‑

液态

‑

固态的过程,反应时长约1.5h。反应产物在一定量乙醇中进行纯化,达到较高纯度和收率。但是上述工艺的缺陷为:采用批次反应会放出巨大的热量,极易造成爆釜现象;投料量大,存在较大的安全隐患;产物在析晶的时会在壁面进行生长,并会粘附在表面而不能很好的脱落;生产时需要多个釜进行操作,占地面积大;反应溶剂不能循环使用,增加三废排放,浪费成本;反应釜为间歇操作,整体使用周期长,利用率不高;设备自动化程度低,人力成本高;溶解时间慢,效率低。

4.为了克服上述问题,现有文献报道了一种连续的盐酸二甲双胍的合成系统,连续化合成系统包括:连续化反应装置、卸料单元和一级卸料装置,连续化反应装置设置有反应物料连通口,连续化反应装置用于连续化合成盐酸二甲双胍产品,反应物料连通口用于将盐酸二甲双胍产品排出;卸料单元与反应物料连通口连通;一级卸料装置设置有加料口、第一接料口和第一卸料口,第一接料口与反应物料连通口通过第一卸料管路相连通,加料口用以加入盐酸二甲双胍产品的合成原料。该装置能够很好地提高产品的稳定性和散热性,但是连续化反应得到的产物中杂质的含量仍较多,且产品的收率也不太高。

5.为了解决上述技术问题,需要提供一种产品杂质含量少和产品收率高的盐酸二甲双胍的连续化合成系统。

技术实现要素:

6.本实用新型的主要目的在于提供一种二甲双胍盐酸盐的连续化合成系统,以解决现有的盐酸二甲双胍制备装置存在产品杂质含量多和产品收率低的问题。

7.为了实现上述目的,本实用新型一方面提供了一种二甲双胍盐酸盐的连续化合成系统,二甲双胍盐酸盐的连续化合成系统包括:连续化合成装置、微波装置、第一冷却装置和连续化纯化单元。沿物料的流动方向,连续化合成装置包括依次连通设置有反应段和冷凝段,反应段设置有进料口,冷凝段设置有排料口;微波装置设置在反应段的外侧;第一冷却装置套设在冷凝段的外侧;连续化纯化单元设置有纯化入口和纯化产物出口,纯化入口与排料口通过第一产物输送管路连通。

8.进一步地,连续化纯化单元包括:连续纯化装置、纯化溶剂供应装置和连续过滤干燥装置,连续纯化装置设置有纯化入口、纯化溶剂入口和纯化浆料出口,纯化入口与排料口连通设置;纯化溶剂供应装置设置有纯化溶剂供应口,纯化溶剂供应口与纯化溶剂入口连通;连续过滤干燥装置设置有干燥入口、纯化浆料出口和纯化产物出口,干燥入口与纯化浆料出口连通设置。

9.进一步地,二甲双胍盐酸盐的连续化合成系统包括第二冷却装置,第二冷却装置设置在第一产物输送管路上。

10.进一步地,第一冷却装置和第二冷却装置分别独立地选自控温夹套、水浴装置、油浴装置或蒸汽换热装置。

11.进一步地,二甲双胍盐酸盐的连续化合成系统还包括温度监测装置,温度监测装置用于检测二甲双胍盐酸盐的连续化合成装置中的温度。

12.进一步地,二甲双胍盐酸盐的连续化合成系统还包括预处理单元,预处理单元包括:在线筛分上料装置、溶剂供应装置和混料装置,在线筛分上料装置设置有筛分入口和多个筛分出口;溶剂供应装置设置有溶剂供应口;混料装置设置有筛分料入口和混料出口,筛分料入口分别与溶剂供应口及各筛分出口连通,混料出口与进料口连通。

13.进一步地,二甲双胍盐酸盐的连续化合成系统还包括搅拌装置,搅拌装置设置在连续化合成装置的内部,并沿连续化合成装置的长度方向延伸。

14.进一步地,搅拌装置包括:搅拌杆和搅拌叶,搅拌杆沿连续化合成装置的长度方向延伸;及搅拌叶固定在搅拌杆上,且搅拌叶与连续化合成装置的内壁之间的距离为1~15mm。

15.应用本实用新型的技术方案,在微波装置提供的微波的作用下,反应原料(比如溶剂法中反应原料为有机溶剂、双氰胺与二甲胺盐酸盐,熔融法中反应原料为双氰胺与二甲胺盐酸盐)从进料口连续输送至连续化合成装置中进行反应,得到的反应产物连续进入冷凝段。然后在第一冷却装置的作用下,反应产物连续地被冷却,得到二甲双胍盐酸盐粗产物;将二甲双胍盐酸盐粗产物连续地输送至连续化纯化单元中去除其所含的杂质,从而得到更为纯净的二甲双胍盐酸盐。

附图说明

16.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

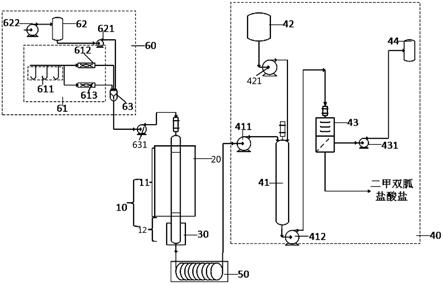

17.图1示出了根据本实用新型实施例提供的一种优选的二甲双胍盐酸盐的制备系统的结构示意图。

18.其中,上述附图包括以下附图标记:

19.10、连续化合成装置;11、反应段;12、冷凝段;20、微波装置;30、第一冷却装置;40、连续化纯化单元;41、连续纯化装置;411、第四输送装置;412、第五输送装置;42、纯化溶剂供应装置;421、第三输送装置;43、连续过滤干燥装置;431、第六输送装置;44、滤液接收装置;50、第二冷却装置;60、预处理单元;61、在线筛分上料装置;611、上料筛分装置;612、第一加料装置;613、第二加料装置;62、溶剂供应装置;621、第一输送装置;622、溶剂输送装

置;63、混料装置;631、第二输送装置。

具体实施方式

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本实用新型。

21.正如背景技术所描述的,现有的盐酸二甲双胍制备装置存在产品杂质含量多和产品收率低的问题。为了解决上述技术问题,本技术提供了一种二甲双胍盐酸盐的连续化合成系统,该二甲双胍盐酸盐的连续化合成系统包括:连续化合成装置10、微波装置20、连续化纯化单元40和第一冷却装置30。沿物料的流动方向,连续化合成装置10包括依次连通设置有反应段11和冷凝段12,反应段11设置有进料口,冷凝段12设置有排料口;微波装置20设置在反应段11的外侧;连续化纯化单元40设置有纯化入口和纯化产物出口,纯化入口与排料口通过第一产物输送管路连通;第一冷却装置30套设冷凝段12的外侧。

22.在微波装置20提供的微波的作用下,反应原料(比如溶剂法中反应原料为有机溶剂、双氰胺与二甲胺盐酸盐,熔融法中反应原料为双氰胺与二甲胺盐酸盐)从进料口连续输送至连续化合成装置10的反应段11中进行反应,得到的反应产物连续进入冷凝段12。然后在第一冷却装置30的作用下,反应产物连续地被冷却,得到二甲双胍盐酸盐粗产物;将二甲双胍盐酸盐粗产物连续地输送至连续化纯化单元40中去除其所含的杂质,从而得到更为纯净的二甲双胍盐酸盐。

23.由于微波穿透性强,能使体系达到内部和外部几乎同时加热的状态,形成体热源状态,这能够大大缩短常规加热中的热传导时间,且使物料内外加热均匀一致。因而设置微波装置20能够抑制连续化合成装置10中副产物的产生,并提高二甲双胍盐酸盐的转化率。同时微波加热的热惯性小,微波对体系是瞬时加热升温,能耗低,经济环保。同时微波的功率随时可调,不存在“余热”现象,极有利于自动控制和连续化生产的需要。

24.上述连续化合成系统的比表面积大,设备换热能力强,同时改用微波为热源,能够实现温度的精确控制,提升产品品质,抑制杂质的生成。同时利用微波为热源能有效降低反应的活化能,提升反应效率,缩短二甲双胍的生产周期。采用上述连续化合成系统制备盐酸二甲双胍不仅能够降低生产成本,缩短周期,还能够提高整个工艺的安全性。

25.连续化纯化单元40只要能够实现对二甲双胍粗产品的纯化即可,其具体结构不做具体限定。在一种优选的实施例中,连续化纯化单元40包括:连续纯化装置41、纯化溶剂供应装置42和连续过滤干燥装置43。连续纯化装置41设置有纯化入口、纯化溶剂入口和纯化浆料出口,纯化入口与排料口连通设置;纯化溶剂供应装置42设置有纯化溶剂供应口,纯化溶剂供应口与纯化溶剂入口连通;连续过滤干燥装置43设置有干燥入口和纯化产物出口,干燥入口与纯化浆料出口连通设置。

26.粗产品中的二甲双胍盐酸盐与杂质在纯化溶剂中的溶解度不同。在连续纯化装置41中,使二甲双胍盐酸盐粗产品与纯化溶剂混合后,二甲双胍盐酸盐为固体,而杂质溶解在纯化溶剂中。通过连续过滤干燥装置43,可以将连续纯化装置41中排出的浆料进行固液分离,对固相产物进行干燥处理后,得到较为纯净的二甲双胍盐酸盐产品。通过上述连续化纯化单元40能够将粗产品中的杂质去除,以避免其影响目标产品的性能,同时还能够降低其在后处理过程中因吸潮使产品变质的风险。

27.由于二甲双胍盐酸盐粗产品的温度较高,直接进入连续化纯化单元40有可能会使纯化试剂发生汽化。为了降低上述问题的出现概率,优选地,二甲双胍盐酸盐的连续化合成系统包括第二冷却装置50,第二冷却装置50设置在第一产物输送管路上。设置第二冷却装置50有利于降低连续化纯化单元40中的析晶率,降低其被堵塞的风险,同时还有利于缩短生产周期。

28.上述第一冷却装置30和第二冷却装置50可以采用本领域常用的种类,优选地,第一冷却装置30和第二冷却装置50可以分别独立地选自控温夹套、水浴装置、油浴装置或蒸汽换热装置。

29.为了更好地控制连续化合成装置10中的温度,优选地,二甲双胍盐酸盐的连续化合成系统还包括温度监测装置,温度监测装置用于检测二甲双胍盐酸盐的连续化合成装置10中的温度。利用温度监测装置时刻监控连续化合成装置10中的温度,并相应地调节微波功率,使连续化合成装置10中的温度波动维持在

±

1℃的水平,这有利于降低因热量蓄积导致连续化合成装置10内暴沸的风险,提高工艺的安全性;同时还有利于进一步抑制杂质的生成,提高二甲双胍盐酸盐的纯度。优选地,上述温度监测装置为红外测温仪。相比于其它测温装置,上述温度监测装置具有实用、便携、成本低及测温精度高等优点。

30.在一种优选的实施例中,二甲双胍盐酸盐的连续化合成系统还包括预处理单元60,预处理单元60包括:在线筛分上料装置61、溶剂供应装置62和混料装置63。在线筛分上料装置61设置有筛分入口和多个筛分料出口;溶剂供应装置62设置有溶剂供应口;混料装置63设置有筛分料入口和混料出口,筛分料入口分别与溶剂供应口和各筛分料出口连通,混料出口与进料口连通设置。通过在线筛分上料装置61能够筛选出粒径合适的反应原料,然后使其进入混料装置63,充分混合后形成均一的悬浊液。通过上述预处理单元60能够实现连续均一地控制原料的加入量,使连续化合成装置10中的原料能反应地更加充分,并提高原料的利用率。优选地,上述在线筛分上料装置61包括:上料筛分装置611、第一加料装置612和第二加料装置613。上料筛分装置611设置有筛分入口和粒料出口;第一加料装置612设置有第一入口端和第一筛分料出口;第二加料装置613设置有第二入口端和第二筛分料出口;粒料出口分别与第一入口端及第二入口端连通,第一筛分料出口与第二筛分料出口分别与进料口连通。其中通过上料筛分装置611实现对原料粒度的筛分,然后分别通过第一加料装置612和第二加料装置613一一对应地将双氰胺和二甲胺盐酸盐输送混料装置63。在一种优选的实施例中,二甲双胍盐酸盐的连续化合成系统还包括搅拌装置,搅拌装置设置在连续化合成装置10的内部,并沿连续化合成装置10的长度方向延伸。选用带有搅拌装置的反应装置作为连续化合成装置10,有利于进一步提高反应原料的混合均匀性,从而进一步提高目标产物的转化率。

31.上述搅拌装置可以是本领域常用的结构,比如包括搅拌杆和搅拌叶,搅拌杆沿合成装置本体的长度方向延伸,搅拌叶固定在搅拌杆上。由于搅拌叶与合成装置本体的内壁之间的距离会影响反应原料的混合均匀性,优选地,搅拌叶与合成装置本体的内壁之间的距离为1~15mm。相比于其他范围,将搅拌叶与合成装置本体的内壁之间的最小距离限定在上述范围内一方面有利于进一步提高反应体系的均匀性,另一方面还有利于降低目标产物的析晶率,抑制排料口被堵塞,还有利于提高目标产物的收率。

32.上述连续化合成系统中,连续化合成装置10和连续纯化装置41可以采用本领域常

用的连续化合成装置10。为了提高原料的转化率,优选地,二甲双胍合成装置和连续纯化装置41分别独立地选自柱状反应器或连续搅拌反应器。

33.为了进一步提高连续化合成系统的自动化程度,在一种优选的实施例中,上述连续化合成系统还包括自动进料控制系统,自动进料控制系统用于控制各原料的流速、第一有机溶剂/纯化溶剂的流速、粗产品转移管路中物料的流速以及纯化后体系输送管路中物料的流速。

34.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

35.实施例1

36.采用图1所示的制备系统制备二甲双胍盐酸盐。

37.预处理单元60中,经在线筛分上料装置61中的上料筛分装置611进行上料,然后分别通过第一加料装置612将双氰胺(dcd)输入混料装置63中,通过第二加料装置613将盐酸二甲胺(dh)输入混料装置63中。同时通过溶剂输送装置622将溶剂输送至溶剂供应装置62中,然后通过第一输送装置621将环己醇输送至混料装置63中。使双氰胺与盐酸二甲胺的加入量之比为1mol: 1.2 mol,环己醇的加入量为双氰胺与盐酸二甲胺的总体积的3.5倍。上述原料在混料装置63中进行预混处理,停留时间为20min。然后原料通过第二输送装置631输送至连续化合成装置10中。

38.通过微波装置20使连续化合成装置10的温度控制在130~160℃,反应物料停留时间为40~120min。反应后的物料经过第一冷却装置30处理后,排料口的出料温度控制在30~50℃。然后将二甲双胍盐酸盐粗产品输送至第二冷却装置50中进行进一步冷却,冷却后的出料温度为28~40℃。

39.将冷却后的二甲双胍盐酸盐粗产品经第四输送装置411进入连续化纯化单元40的连续纯化装置41中。然后纯化溶剂供应装置42提供的纯化溶剂乙醇经第三输送装置421输送至连续纯化装置41中。使二甲双胍盐酸盐粗产品与纯化溶剂乙醇的体积比为1:3。混合后的浆料液经第五输送装置412进入连续过滤干燥装置43,经处理后,得到纯化后的产物。过滤后得到的滤液经第六输送装置431转移至滤液接收装置44中。

40.从连续化合成装置10中取样跟踪反应效果,原料中固体的投入量为1000g,二甲双胍粗产品中,二甲双胍的纯度为96.87%,双氰胺杂质的含量为1.18%,纯化后得到产品纯度为100%,收率为87.3%。

41.实施例2

42.与实施例1的区别为:没有用预处理单元60。

43.原料dcd,dh与环己醇通过在线筛分上料机和液体加料泵(双氰胺与盐酸二甲胺的加入量之比为1mol: 1.2 mol,环己醇的加入量为双氰胺与盐酸二甲胺的总体积的3.5倍)加入连续化合成装置10内。原料进料为8g/min。

44.连续化合成装置10的反应段11内部温度控制在145~150℃,反应物料停留时间约40~60min,进入冷凝段12,冷凝出料口温度控制在40~50℃。然后经第二冷却装置50冷却后出料,出口温度在30~40℃,原料出料速率为8g/min。

45.产物从第二冷却装置50排出后进入连续纯化装置41中,产物与乙醇进行混合(体积比为1:3),混合后的浆料液,通过连续过滤干燥装置43,从而得到纯化后的产物。

46.从连续化合成装置10中取样跟踪反应效果,原料中固体的投入量为1000g,二甲双胍粗产品中,二甲双胍的纯度为91.2%,双氰胺杂质的含量为1.22%,纯化后得到产品纯度为99.5%,收率为85.3%。

47.实施例3

48.与实施例1的区别为:反应段11利用油浴方式进行加热,反应器材质为不锈钢,没有混料装置63。

49.原料dcd,dh与环己醇通过在线筛分上料装置61的上料筛分装置611,第一加料装置612和第二加料装置613以及第一输送装置621(双氰胺与盐酸二甲胺的加入量之比为1mol: 1.2 mol,环己醇的加入量为双氰胺与盐酸二甲胺的总体积的3.5倍)加入连续化合成装置10内。原料进料为8g/min。

50.反应段11的油浴温度控制在145~150℃,反应物料停留时间约40~60min后,进入冷凝段12,冷凝出料口温度控制在40~50℃。然后经第二冷却装置50冷却后出料,出口温度在30~40℃,原料出料速率为8g/min。

51.产物从第二冷却装置50排出后进入连续纯化装置41中,与乙醇进行混合(体积比为1:3),混合后的浆料液,通过连续过滤干燥装置43,从而得到纯化后的产物。

52.从连续化合成装置10中取样跟踪反应效果,原料中固体的投入量为1000g,二甲双胍粗产品中,二甲双胍的纯度为72.66%,双氰胺杂质的含量为15.91%,纯化后得到产品纯度为98.5%,收率为68.3%。收率/纯度较批次油浴低,可能受到不锈钢反应器腐蚀影响。

53.实施例4

54.与实施例1的区别为:未采用连续化纯化单元40。

55.从连续化合成装置10中取样跟踪反应效果,原料中固体的投入量为1000g,二甲双胍粗产品中,二甲双胍的纯度为95.01%,双氰胺杂质的含量为2.11%,纯化后得到产品纯度为99.88%,收率为82.5%。

56.实施例5

57.与实施例1的区别为:先将二甲胺盐酸盐溶解于环己醇后进料。

58.将dh和环己醇按比例先在四口烧瓶内溶解完全(温度60~70℃),实际完全溶解温度117℃(室温16.8℃、设定温度125℃),然后将其转移至连续化合成装置10内,打开搅拌,接着将提前称量好的dcd粉末加入至连续化合成装置10内进料。

59.从连续化合成装置10中取样跟踪反应效果,原料中固体的投入量为1000g,二甲双胍粗产品中,二甲双胍的纯度为73.12%,双氰胺杂质的含量为8.26%,纯化后得到产品纯度为98.70%,收率为62.5%。

60.对比例1批次反应

61.在500ml四口瓶内,按照双氰胺与盐酸二甲胺的加入量之比为1mol: 1.2 mol,环己醇的加入量为双氰胺与盐酸二甲胺的总体积的4倍的比例,分别利用微波和油浴进行批次反应,反应器温度控制在145~150℃,反应物料停留时间约40~60min,得到二甲双胍粗产品。获取的产物进入连续纯化装置41中,产物与乙醇进行混合(体积比为1:10),混合后的浆料液,通过连续过滤干燥装置43,从而得到纯化后的产物。二甲双胍粗产品的纯度及纯化后的收率及纯度见表1。

62.表1

[0063][0064]

从以上的描述中,可以看出,本技术上述的实施例实现了如下技术效果:采用上述连续化合成系统制备二甲双胍不仅能够降低生产成本,缩短生产周期,还能够提高整个工艺的安全性;同时采用上述连续化合成工艺制备二甲双胍还具有较高的收率和纯度。

[0065]

需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的术语在适当情况下可以互换,以便这里描述的本技术的实施方式例如能够以除了在这里描述的那些以外的顺序实施。

[0066]

以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1