一种航空清洗剂的搅拌装置的制作方法

1.本实用新型涉及航空清洗剂制备领域,尤其涉及的是一种航空清洗剂的搅拌装置。

背景技术:

2.现有技术中用于生产航空清洗剂时,需要使用搅拌装置对处理的液体进行搅拌,现有的搅拌装置通常是在搅拌桶上设置搅拌器,通过搅拌器对桶内的溶液进行搅拌。

3.现有的搅拌器通常是在搅拌桶上设置驱动马达,通过驱动马达带动搅拌叶片转动,通过转动的搅拌叶片对桶内溶液进行搅拌。但这种传统的搅拌器的搅拌效率不高。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本实用新型的目的在于提供一种航空清洗剂的搅拌装置,解决现有技术中的搅拌器的搅拌效率不高的问题。

6.本实用新型的技术方案如下:

7.一种航空清洗剂的搅拌装置,包括搅拌桶,设置在所述搅拌桶上方的第一驱动部,以及位于搅拌桶内并连接所述第一驱动部的第一搅拌部,其中所述搅拌装置还包括:

8.第二搅拌部,所述第二搅拌部转动设置在所述搅拌桶内并位于所述第一搅拌部的下部;

9.第二驱动部,所述第二驱动部设置在所述搅拌桶外侧,并驱动所述第二搅拌部转动。

10.进一步,所述第一搅拌部的转速小于第二搅拌部的转速。

11.进一步,所述第二搅拌部包括涡轮。

12.进一步,所述第二搅拌部还包括:第二转轴,所述第二转轴沿轴向贯穿所述搅拌桶的底部,并转动设置在所述搅拌桶内,且一端连接所述涡轮;

13.所述第二转轴位于所述搅拌桶外的一端连接所述第二驱动部。

14.进一步,所述第二转轴通过伞齿轮组连接所述第二驱动部;

15.所述第二驱动部沿所述搅拌桶的径向设置。

16.进一步,所述搅拌桶体包括直筒部以及位于直筒部下方的筒底部,所述筒底部的内壁的竖直截面的外形轮廓为圆弧形;

17.所述第二搅拌部位于所述筒底部。

18.进一步,所述搅拌桶上开口处设置有支撑部;

19.所述第一搅拌部包括:支架,所述支架沿轴向转动设置在所述支撑部上,且一端连接所述第一驱动部;以及

20.叶片组件,所述叶片组件设置在所述支架上。

21.进一步,所述第一驱动部和所述第二驱动部均为电机。

22.有益效果:本方案提出一种航空清洗剂的搅拌装置,通过在所述搅拌桶上方的第一驱动部,第一驱动部带动第一搅拌部进行转动,使所述第一搅拌部搅拌位于搅拌桶内上部分的液体。通过在第一搅拌部的下部设置第二搅拌部,并通过第二驱动部驱动所述第二搅拌部转动,从而使所述第二搅拌部搅拌位于搅拌桶内下部分的液体,这样实现上、下两个位置的搅动。上层低密度的溶液经过第一搅拌部进行搅动,下层高密度甚至颗粒物通过第二搅动部进行搅拌,实现根据不同溶液浓度情况进行分别予以控制和驱动。分别控制使搅拌更均匀,减少搅拌时间,提高搅拌效率。

附图说明

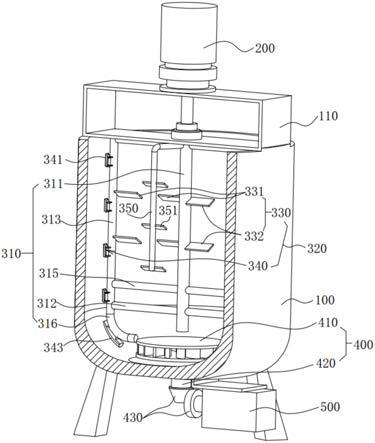

23.图1为本实用新型一种航空清洗剂的搅拌装置的结构示意图;

24.图2为本实用新型一种航空清洗剂的搅拌装置的剖视图;

25.图3为本实用新型一种航空清洗剂的搅拌装置另一视角的剖视图;

26.图4为本实用新型一种航空清洗剂的搅拌装置第三视角的剖视图。

27.图中各标号:100、搅拌桶;110、支撑部;111、第一支撑板;112、马达安装板;120、直筒部;130、筒底部;200、第一驱动部;300、第一搅拌部;310、支架;311、旋转中轴;312、下连接部;313、第一侧面支撑部;314、第二侧面支撑部;315、加强管;316、弧形部;320、叶片组件;330、搅动叶片组;331、第一叶片;332、第二叶片;340、刮壁叶片组;341、刮侧壁叶片;342、连接座;343、刮底壁叶片;350、辅助支撑部;351、辅助叶片;400、第二搅拌部;410、涡轮;420、第二转轴;430、伞齿轮组;500、第二驱动部。

具体实施方式

28.本实用新型提供了一种航空清洗剂的搅拌装置,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

29.图1所示,本实用新型提供了一种航空清洗剂的搅拌装置,应用在航空清洗剂生产设备中的水处理工序的管道中,用于将溶液进行充分搅拌。本实用新型的技术方案如下:

30.如图1、图2所示,一种航空清洗剂的搅拌装置,包括搅拌桶100,设置在所述搅拌桶100上方的第一驱动部200,以及位于搅拌桶100内并连接所述第一驱动部200的第一搅拌部300。上述结构为现有技术中搅拌釜的主要结构。为方便结构描述,本实施例中的所述搅拌桶100采用圆柱形搅拌桶100,以圆柱形搅拌桶100的轴向作为后文结构描述中的轴向(上下方向),以圆柱形搅拌桶100的径向作为结构描述中的径向。其中所述搅拌装置还包括:第二搅拌部400,以及第二驱动部500。所述第二搅拌部400转动设置在所述搅拌桶100内并位于所述第一搅拌部300的下部。所述第二驱动部500设置在所述搅拌桶100外侧,并驱动所述第二搅拌部400转动。

31.通过在所述搅拌桶100上方的第一驱动部200,第一驱动部200带动第一搅拌部300进行转动,使所述第一搅拌部300搅拌位于搅拌桶100内上部分的液体。通过在第一搅拌部300的下部设置第二搅拌部400,并通过第二驱动部500驱动所述第二搅拌部400转动,从而使所述第二搅拌部400搅拌位于搅拌桶100内下部分的液体,这样实现上、下两个位置的搅动。上层低密度的溶液经过第一搅拌部进行搅动,下层高密度甚至颗粒物通过第二搅动部

进行搅拌,实现根据不同溶液浓度情况进行分别予以控制和驱动。分别控制使搅拌更均匀,减少搅拌时间,提高搅拌效率。

32.所述第一搅拌部300的转速小于第二搅拌部400的转速。具体为所述第一搅拌部300的转速较慢,只要对上部和中部的低密度的溶液进行低速搅动。第二搅动部的转动速度快,能对下层高密度甚至颗粒物进行高速搅拌。这样对第一搅拌部300难以搅动的下层溶液通过第二搅动部400的高速搅动,使下层溶液也能充分搅拌,提高了搅拌效率。所述第一驱动部200和所述第二驱动部500均为电机。对应的所述第一驱动部200为低速电机,第二驱动部500为高速电机。通过电机能对第一搅拌部和第二搅动部的分开控制,使设备自动化,省时省力。

33.本实施例中的具体结构中,所述搅拌桶100包括位于开口处设置的支撑部110,本实施例中的支撑部110包括第一支撑板111,以及连接在第一支撑板111上的马达安装板112,第一支撑板111横跨搅拌桶100的开口且两端连接在所述搅拌桶100的边缘上。所述马达安装板112架设在所述第一支撑板111的上方。所述马达安装板112上设置有第一驱动部200。所述第一搅拌部300具体包括:支架310,以及叶片组件320。所述支架310沿轴向转动设置在所述支撑部110上,且一端连接所述第一驱动部200。所述叶片组件320设置在所述支架310上。通过第一驱动部200带动支架310转动,转动的支架310带动叶片组件320进行转动,从而对搅拌桶100内上层和中层的区域进行搅拌。

34.如图2、图3所示,为增强搅拌效果,提高搅拌效率,本实施例中的所述叶片组件320也进行优化设置,具体所述叶片组件320包括:搅动叶片组330和刮壁叶片组340。所述搅动叶片组330设置在所述支架310的内侧,所述刮壁叶片组340弹性连接在所述支架310的外侧,并用于抵靠搅拌桶100的内壁。本实施例中以朝向支架310的旋转中心的一侧为内侧,以远离旋转中心的一侧为外侧。在所述搅拌桶100内转动的支架310本身就具有一定的搅拌功能,再通过设置在支架310内侧的搅动叶片组330在旋转过程中搅动溶液,搅动叶片组330能增加搅动范围,进一步增强搅动效果。另外,位于支架310外侧的刮壁叶片组340,不仅在转动过程中,搅动了溶液,实现搅拌的功能,同时能将粘附在搅拌桶100内壁上的颗粒物质刮下来,使物质重新进入溶液中,使溶液能更充分的搅拌,防止物质附着在搅拌桶100内壁上。

35.所述支架310具体包括:旋转中轴311,下连接部312,第一侧面支撑部313,以及第二侧面支撑部314。所述旋转中轴311沿轴向设置,所述旋转中轴311通过轴承连接在所述支撑部110上,并且一端贯穿所述支撑部110后与第一驱动部200进行连接。旋转中轴311位于搅拌桶100内的下端位置的两侧分别连接两根下连接部312。所述下连接部312为管体,所述下连接部312沿径向分别焊接在所述旋转中轴311的下部两侧。所述第一侧面支撑部313平行于轴向设置在一侧的所述下连接部312上。所述第二侧面支撑部314平行于轴向设置在另一侧的所述下连接部312上。这样的支架310结构,在旋转时通过旋转中轴311带动下方的下连接部312,以及位于两侧的第一侧面支撑部313和第二侧面支撑部314均进行旋转,其本身就能作为叶片进行搅拌,具有一定的搅拌效果,另外,当搅动叶片组330设置在支架310上时,能对搅动叶片组330进行稳定支撑。为使结构进一步增强,所述旋转中轴311与第一侧面支撑部313之间、所述旋转中轴311与第二侧面支撑部314之间还设置有加强管315,通过加强管315进行加固连接,使支架310结构更加稳定。

36.所述搅动叶片组330具体包括:第一叶片331和第二叶片332,所述第一叶片331和

第二叶片332分别位于支架310的旋转中轴311线的两侧。所述第一叶片331与所述第二叶片332均倾斜设置,且倾斜方向相反。通过第一叶片331和第二叶片332同时旋转,其两者的倾斜方向并不同向,这样使液体向中央汇流,增强了搅拌时溶液的流动性,可使搅拌时更充分,进一步提高了搅拌效率。

37.本实施例中的所述第一叶片331设置在所述第一侧面支撑部313和所述旋转中轴311之间。所述第二叶片332设置在所述第二侧面支撑部314和所述旋转中轴311之间。以第一叶片331为例,通过第一侧面支撑部313和旋转中轴311,能对第一叶片331形成稳定支撑,且第一侧面支撑部313靠近搅拌桶100内壁设置,而旋转中轴311位于中心位置,当第一叶片331设在两者之间时,即第一叶片331覆盖了径向的大部分位置,从而能搅拌的区域很大,增强了搅拌效果。

38.本实施例中的所述第一叶片331设置有多个,多个所述第一叶片331沿轴向间隔设置。所述第二叶片332设置有多个,多个所述第二叶片332沿轴向间隔设置。在所述搅拌桶100体的深度方向设置多个第一叶片331和第二叶片332,能在不同层对搅拌桶100内的溶液进行搅拌,搅拌所覆盖的深度范围广。增加搅拌效率。

39.所述多个所述第一叶片331分为两组,两组所述第一叶片331分别设置在所述第一侧面支撑部313上和旋转中轴311上,两组所述第一叶片331之间间隔设置。所述多个所述第二叶片332分为两组,两组所述第二叶片332分别设置在所述第二侧面支撑部314上和旋转中轴311上,两组所述第二叶片332之间间隔设置。以第一叶片331为例,两组第一叶片331之间设置间隙,使搅拌时的溶液有空间能进行流动,在径向均布置有第一叶片331和第二叶片332的同时,通过间隔设置的方式,搅拌时,方便溶液流动混合,利于溶液快速搅拌均匀。

40.如图2、图4所示,本实施例中的所述刮壁叶片组340包括有多个刮侧壁叶片341,多个所述刮侧壁叶片341分别设置在所述第一侧面支撑部313和第二侧面支撑部314上。所述第一侧面支撑部313上的所述刮侧壁叶片341与所述第二侧面支撑部314上的所述刮侧壁叶片341间隔设置。刮侧壁叶片341能跟随支架310一起转动,刮侧壁叶片341在转动时能紧贴搅拌桶100的内壁,这样不仅能搅动第一侧面支撑部313与搅拌桶100内壁、第二侧面支撑部314与搅拌桶100内壁之间的溶液,使溶液能混合充分。而且刮侧壁叶片341将内壁上的颗粒刮下,使刮下的颗粒能充分混合到溶液中,而且能对搅拌桶100的内壁进行清洁。提高搅拌效率的同时,也清洁了搅拌设备。

41.如图4所示,为实现刮侧壁叶片341的安装。在所述第一侧面支撑部313和所述第二侧面支撑部314上均设置有连接座342,所述刮侧壁叶片341的一端连接在所述连接座342上,另一端抵靠在搅拌桶100内壁上,且所述刮侧壁叶片341的表面抵靠在所述第一侧面支撑部313或所述第二侧面支撑部314的外边沿。所述刮侧壁叶片341为弹性叶片,如塑料,橡胶等材料制成,这样刮侧壁叶片341具有一定的变形,而且在转动时,通过第一侧面支撑部313或所述第二侧面支撑部314的外边沿对刮侧壁叶片341的背面进行抵靠推动,形成对刮侧壁叶片341的推力,可以使刮侧壁叶片341抵靠在搅拌桶100内壁上。

42.如图3所示,本实施例中的所述第一侧面支撑部313和第二侧面支撑部314的下端均延伸有弧形部316。第一侧面支撑部313和第二侧面支撑部314均为不锈钢管,通过将不锈钢管的下端朝内弯折形成所述弧形部316。所述刮壁叶片组340还包括刮底壁叶片343,所述刮底壁叶片343连接在所述弧形部316上并抵靠搅拌桶100的底面。通过支架310的旋转,带

动刮底壁叶片343进行旋转,从而对搅拌桶100的底面进行清理。

43.如图3、图4所示,所述搅拌叶片具体还包括:辅助支撑部350,以及辅助叶片351。所述辅助支撑部350平行于轴向,且与所述第一侧面支撑部313和所述第二侧面支撑部314均间隔设置。所述辅助叶片351设置在所述辅助支撑部350上。辅助支撑部350连接在所述支架310上,例如辅助支撑部350也可以是l形支撑管,l形支撑管的一端连接在所述旋转中轴311上,所述辅助叶片351焊接在所述l形支撑管上,这样当旋转中轴311转动时,带动辅助支撑部350转动,从而带动辅助叶片351转动。通过辅助叶片351进一步增加搅拌效果,提高搅拌效率。

44.本实施例中的所述辅助叶片351设置有多个,多个所述辅助叶片351与多个所述第一叶片331或所述第二叶片332间隔设置。这样可以对不同深度的溶液进行搅拌。另外的结构中,第一叶片331、第二叶片332、辅助叶片351均可以错位设置。这样对搅拌桶100内的搅拌区域更大,加快了溶液的搅拌。

45.如图2、图3所示,本实施例中的所述第二搅拌部400包括涡轮410。通过涡轮410的高速旋转,可以把液体从轴方向吸入而向径向排出。可以在搅拌桶100内形成上下循环的流型。这种搅拌方式,剪切力强,又具有排出能力,适用于在液-液体系用于乳化、乳液聚合、悬浮聚合、萃取等。主要优点是当能量消耗不大时,搅拌效率较高,搅拌产生很强的径向流。因此它适用于乳浊液、悬浮液等。所述第二搅拌部400还包括第二转轴420,所述第二转轴420沿轴向贯穿所述搅拌桶100的底部,并转动设置在所述搅拌桶100内,且一端连接所述涡轮410。所述第二转轴420与所述搅拌桶100的底部之间还设置有密封部(图示中未画出),对第二转轴420穿过搅拌桶100底部之间的间隙进行封堵,防止搅拌桶100内的液体泄漏。第二转轴420通过轴承座连接在搅拌桶100上,所述第二转轴420位于所述搅拌桶100外的一端连接所述第二驱动部500。第二驱动部500启动后转动,带动第二转轴420转动,从而驱动搅拌桶100内的涡轮410转动。

46.所述第二转轴420通过伞齿轮组430连接所述第二驱动部500。伞齿轮组430可以将径向的转动进行传递后转化为轴向的转动,因此所述第二驱动部500沿所述搅拌桶100的径向设置,径向设置的第二驱动部500通电后转动,径向旋转被伞齿轮组430转换为第二转轴420的轴向旋转。第二驱动部500沿径向设置节约空间。减小了搅拌桶100的整体高度。

47.如图3所示,另外,所述搅拌桶100体包括直筒部120以及位于直筒部120下方的筒底部130,所述筒底部130的内壁的竖直截面的外形轮廓为圆弧形。所述第二搅拌部400位于所述筒底部130。通过涡轮410所搅拌的液体能顺着圆弧形的内壁轮廓进行流动,使涡轮410搅动形成水流。提高搅拌效率。

48.综上所述,本方案提出一种航空清洗剂的搅拌装置,通过在所述搅拌桶100上方的第一驱动部200,第一驱动部200带动第一搅拌部300进行转动,使所述第一搅拌部300搅拌位于搅拌桶100内上部分的液体。通过在第一搅拌部300的下部设置第二搅拌部400,并通过第二驱动部500驱动所述第二搅拌部400转动,从而使所述第二搅拌部400搅拌位于搅拌桶100内下部分的液体,这样实现上、下两个位置的搅动。上层低密度的溶液经过第一搅拌部进行搅动,下层高密度甚至颗粒物通过第二搅动部进行搅拌,实现根据不同溶液浓度情况进行分别予以控制和驱动。分别控制使搅拌更均匀,减少搅拌时间,提高搅拌效率。为增强搅拌效果,提高搅拌效率,本实施例中的所述第一搅拌部300进行优化,通过将所述搅动叶

片组330设置在所述支架310的内侧,所述刮壁叶片组340弹性连接在所述支架310的外侧,并用于抵靠搅拌桶100的内壁。所述搅拌桶100内转动的支架310本身就具有一定的搅拌功能,再通过设置在支架310内侧的搅动叶片组330在旋转过程中搅动溶液,搅动叶片组330能增加搅动范围,进一步增强搅动效果。另外,位于支架310外侧的刮壁叶片组340,不仅在转动过程中,搅动了溶液,实现搅拌的功能,同时能将粘附在搅拌桶100内壁上的颗粒物质刮下来,使物质重新进入溶液中,使溶液能更充分的搅拌,防止物质附着在搅拌桶100内壁上。

49.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1