一种水泥窑分解炉自还原的烟气脱硝装置及脱硝系统的制作方法

1.本实用新型涉及水泥窑烟气脱硝技术领域,具体涉及一种水泥窑分解炉自还原的烟气脱硝装置及脱硝系统。

背景技术:

2.目前我国水泥行业执行《水泥工业大气污染物排放标准(gb4915-2013)》,nox排放浓度执行400mg/m3的标准(特别排放限值320mg/m3),全国各省市、特别是重点区域都在全面推进水泥炉窑超低排放改造,控制水泥窑尾烟气nox排放浓度不超过50mg/m3。

3.执行超低排放的水泥脱硝技术尚不成熟,主要技术流派有scr脱硝、sncr脱硝升级技术和高效低氮技术,均是单一技术,在达标性和经济性上各有优势和不足。scr脱硝技术被认为是控制nox浓度小于50/100mg/m3稳定性最好的技术,通过技术手段高尘和高硫问题得以解决,但是存在占地面积大、建设成本高、运行费用高、行业接受度不高等问题。sncr脱硝升级改造技术通过优化控制策略和喷氨点位提高脱硝率,控制nox排放浓度<100mg/m3稳定性较好,控制nox排放浓度<50mg/m3技术可达,但是经济性欠佳,去除单位nox的氨水用量大幅增加。高效低氮技术,虽然都是基于燃料分级和空气分级,但是技术流派和方法较多,可获得的降氮效果各有差异,普适性欠佳。

技术实现要素:

4.本实用新型提供一种水泥窑分解炉自还原的烟气脱硝装置及脱硝系统,利用co发生器形成强还原性氛围,实现分解炉入炉烟气自还原,通过co发生器的支管引接还原性气体至分解炉上部、分解炉出口烟道、c5级旋风预热器出口烟道,实现分解炉段喷煤燃烧产生的nox的自还原,从源头上减少nox的生成。

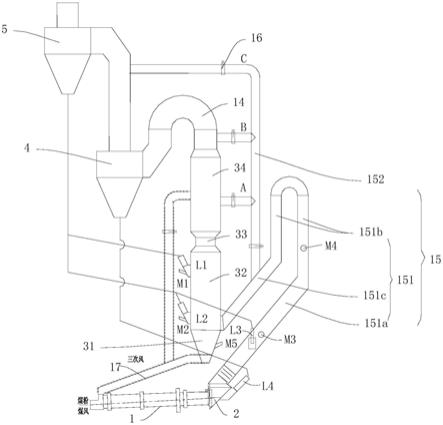

5.一种水泥窑分解炉自还原的烟气脱硝装置,包括窑尾烟室、分解炉和5级旋风预热器,所述5级旋风预热器包括顺烟气流向依次设置的c5级旋风筒、c4级旋风筒、c3级旋风筒、c2级旋风筒和c1级旋风筒,所述分解炉由下至上依次包括锥体段、第一直筒段、缩口段和第二直筒段,第二直筒段的烟气出口连接分解炉出口烟道,分解炉出口烟道的烟气出口连接c5级旋风筒的烟气入口;还包括连接窑尾烟室和分解炉的co发生器,所述co发生器包括主管和支管;

6.所述主管包括沿烟气流向依次衔接的第一倾斜管段、倒u形管段和第二倾斜管段,所述第一倾斜管段的底端开口为主管的烟气入口并连通所述窑尾烟室的烟气出口,所述第二倾斜管段的底端开口为主管的烟气出口并连通所述分解炉的锥体段与第一直筒段衔接处;

7.所述支管的烟气入口与所述第二倾斜管段连通,所述支管的烟气出口分三路,第一支路接入所述分解炉的第二直筒段、第二支路接入所述分解炉出口烟道、第三支路接入c5级旋风筒的出口烟道。

8.以下还提供了若干可选方式,但并不作为对上述总体方案的额外限定,仅仅是进

一步的增补或优选,在没有技术或逻辑矛盾的前提下,各可选方式可单独针对上述总体方案进行组合,还可以是多个可选方式之间进行组合。

9.可选的,所述支管的总入口及各出口支路上分别设置控制阀。

10.可选的,所述c4级旋风筒的底部出料分两路:一路接入位于所述分解炉上的第一喂料点l1和第二喂料点l2,所述第一喂料点l1和第二喂料点l2分别位于第一直筒段的上半部和下半部;另一路接入位于所述第一倾斜管段上的第三喂料点l3。

11.可选的,所述c5级旋风筒的底部出料接入位于窑尾烟室上的第四喂料点l4,所述第四喂料点l4的下料管倾斜设置,倾斜角度与窑尾烟室的坡度一致。

12.可选的,还包括三次风管,所述三次风管的支管出口分别接入分解炉的椎体段和第二直筒段。

13.可选的,所述分解炉的第一直筒段上分别设置第一喷煤点m1、第二喷煤点m2和第五喷煤点m5,所述第一喷煤点m1并入第一喂料点l1,所述第二喷煤点m2并入第二喂料点l2,所述第五喷煤点m5位于分解炉的锥体段上;所述第一倾斜管段上设置第三喷煤点m3,第三喷煤点m3位于第三喂料点l3上游0.3~0.8m处;所述倒u形管段的上升管段上设置第四喷煤点m4。

14.可选的,连接各喂料点和连接各喷煤点的管路上均设置控制阀。

15.可选的,所述分解炉的第二直筒段设置第一喷氨模块,所述分解炉出口烟道设置第二喷氨模块,所述第一支路在第二直筒段的接入口位于第一喷氨模块下游,第二支路在分解炉出口烟道的接入口位于第二喷氨模块下游。

16.本实用新型还提供一种水泥窑分解炉自还原的烟气脱硝系统,包括增湿塔、余热锅炉、生料磨、电收尘器、窑尾烟囱和所述的烟气脱硝装置,所述增湿塔和余热锅炉并行设置且各自的烟气入口均连通所述c1级旋风筒的烟气出口;所述增湿塔和余热锅炉的烟气出口接入所述生料磨或电收尘器,所述生料磨的烟气出口接入所述电收尘器的烟气入口,所述电收尘器的烟气出口接入所述窑尾烟囱。

17.与现有技术相比,本实用新型至少具有如下有益效果之一:

18.(1)利用co发生器形成强还原性氛围,实现分解炉入炉烟气自还原,通过支管引接还原性气体至分解炉上部、分解炉出口烟道、c5级旋风预热器出口烟道,实现分解炉段喷煤燃烧产生的nox的自还原,从源头上减少nox的生成。

19.(2)co发生器除了解决现行常规技术将烟室烟气nox排放浓度控制到近0水平外,通过设置支管,将还原性气体分别送至分解炉上部、c5级旋风预热器出口,脱除分解炉投入燃料燃烧及预热器存在后燃烧产生的nox。

20.(3)co发生器的长流程和大空间对于原有的分解炉形成了扩容效应,分担了一部分燃料燃烧和热生料预分解任务,能有效适应现行国内熟料生产线普遍存在的超符合生产、分解炉炉容不足的问题。

21.(4)co发生器的主管和支管、三次风管和三次风支管、多点喂料、多点喷煤均设置有调节阀,可实现在线实施调控,形成具有多元调控组合的高效调节空间,能有效适应工况变化和负荷波动。

附图说明

22.图1为现有水泥窑分解炉烟气脱硝系统的结构示意图;

23.图2为本实用新型改进后的水泥窑分解炉自还原烟气脱硝装置的结构示意图。

24.图中所示附图标记如下:

25.1-回转窑

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-窑尾烟室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-分解炉

26.4-c5级旋风筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-c4级旋风筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-c3级旋风筒

27.7-c2级旋风筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-c1级旋风筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9-增湿塔

28.10-余热锅炉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11-生料磨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-电收尘器

29.13-窑尾烟囱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14-分解炉出口烟道

ꢀꢀꢀꢀꢀꢀ

15-co发生器

30.16-控制阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17-三次风支管

31.31-锥体段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32-第一直筒段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33-缩口段

32.34-第二直筒段

33.151-主管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

152-支管

34.151a-第一倾斜管段

ꢀꢀꢀꢀꢀꢀ

151b-倒u形管段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

151c-第二倾斜管段

35.a-第一支路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

b-第二支路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c-第三支路

36.m1-第一喷煤点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

m2-第二喷煤点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

m3-第三喷煤点

37.m4-第四喷煤点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

m5-第五喷煤点

38.l1-第一喂料点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

l2-第二喂料点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

l3-第三喂料点

39.l4-第四喂料点

40.p1-第一喷氨模块

ꢀꢀꢀꢀꢀꢀꢀ

p2-第二喷氨模块

ꢀꢀꢀꢀꢀꢀꢀꢀ

p3-第三喷氨模块

41.p4-第四喷氨模块

具体实施方式

42.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

43.为了更好地描述和说明本实用新型的实施例,可参考一幅或多幅附图,但用于描述附图的附加细节或示例不应当被认为是对本实用新型的发明创造、目前所描述的实施例或优选方式中任何一者的范围的限制。

44.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

45.现有的水泥窑分解炉脱硝系统如图1所示,包括顺烟气流向依次设置的回转窑1、窑尾烟室2、分解炉3、c5级旋风筒4、c4级旋风筒5、c3级旋风筒6、c2级旋风筒7、c1级旋风筒8、增湿塔9、余热锅炉10、生料磨11、电收尘器12和窑尾烟囱13,窑尾烟室2设置于回转窑的窑尾,窑尾烟室2的烟气出口与分解炉3底部的烟气入口对接连接,分解炉3的顶部出口与c5级旋风筒4的烟气入口之间通过分解炉出口烟道14连接,其中增湿塔9和余热锅炉10并行设置,二者的烟气入口均连接c1级旋风筒8的烟气出口,二者的烟气出口均由引风机接入生料

磨11的烟气入口或直接接入电收尘器12的烟气入口(即增湿塔和余热锅炉的出口烟气可直接进入电收尘器也可依次进入生料磨和电收尘器),生料磨11的烟气出口接入电收尘器12的烟气入口,电收尘器12的烟气出口接入窑尾烟囱13。第一喷氨模块p1、第二喷氨模块p2、第三喷氨模块p3和第四喷氨模块p4分别设置于分解炉中上部、分解炉出口烟道、c5级旋风筒与c4级旋风筒的连接烟道以及c4级旋风筒与c3级旋风筒的连接烟道处。分解炉由下至上依次为:位于底部的锥体段31、第一直筒段32、位于中部的缩口段33和第二直筒段34,第二直筒段34的顶部出口连接分解炉出口烟道14的烟气入口。

46.本实用新型中,第一方面,对窑尾烟室2与分解炉3之间的进行分解炉自脱硝改造,具体的,在窑尾烟室2和分解炉处增设co发生器15,并对co发生器的结构进行改造,分解炉锥部向上抬升1~1.5m,窑尾烟室顶部向下降低2~2.5m,为co发生器的安装预留空间。一种实施方式中,如图2所示,co发生器15包括主管151和支管152,主管151包括第一倾斜管段151a、倒u形管段151b和第二倾斜管段151c,第一倾斜管段151a、倒u形管段151b和第二倾斜管段151c顺次衔接,第一倾斜管段151a低端开口为主管的烟气入口,该烟气入口与窑尾烟室2的烟气出口连通,第一倾斜管段151的高端开口与倒u形管段151b上升管段的底部开口连通;第二倾斜管段的低端开口为主管的烟气出口,该烟气出口与分解炉3的锥体段31与第一直筒段32衔接处连通,第二倾斜管段的高端开口与倒u形管段151b下降管段的底部开口连通,在主管中,烟气先上升再经倒u形管回转后下降。支管152的烟气入口连通第二倾斜管段151c,支管152的烟气出口分三路,分别为第一支路a、第二支路b和第三支路c,第一支路a的烟气出口接入分解炉的第二直筒段(第一支路a的烟气出口位于第一喷氨模块p1下游),第二支路b的烟气出口接入分解炉出口烟道(第二支路b的烟气出口位于第二喷氨模块p2下游),第三支路c的烟气出口接入c5级旋风筒与c4级旋风筒的连接烟道(第三支路c的烟气出口位于第三喷氨模块p3下游)。

47.进一步改进的,co发生器的支管的烟气入口和三个出口支路上分别设置控制阀16,可实现在线灵活调节风量。

48.一种实施方式中,经分解炉自脱硝改造后增加的co发生器,其高度约为35m,该高度可理解为自窑尾烟室连接点到倒u形管顶部的高度。

49.本实用新型中,第二方面,对c5级旋风筒与c4级旋风筒的下料点进行改造,原喂料系统中c4级旋风筒的下料管送至分解炉下部,c5级旋风筒的下料管送至窑尾烟室。经改造后,将c4级旋风筒的下料管调整为分两个部分进入分解炉系统,其中一部分从分解炉下部投入,一部分从co发生器投入。c5级旋风预热器下料管仍送至窑尾烟室,但对下料管角度进行优化调整。

50.一种具体的实施方式中,对于c4级旋风筒下料点的改进:c4级旋风筒下来的下料管,增设y型分料管、并增设分料阀,一路分料管仍从分解炉投入,在分解炉的第一直筒段32上设置2个喂料点(第一喂料点l1和第一喂料点l2),两个喂料点呈对向布置在分解炉的第一直筒段上,分别位于第一直筒段的上半部和下半部,该路分料管分别从第一喂料点l1和第一喂料点l2下料;另一路分料管从co发生器投入,在主管的第一倾斜管段151上设置第三喂料点l3,该路分料管从第三喂料点l3下料。

51.对于c5级旋风筒下料点的改进:从c5级旋风预热器下来的热生料仍然直接进入窑尾烟室,调整窑尾烟室2处第四喂料点l4的下料管位置及角度,具体的,下料管的倾斜角度

与窑尾烟室的坡度保持一致,保证下料管进入烟室时与烟室斜坡处于同一斜面,使物料平顺入窑,减少入窑物料的二次飞扬量。

52.本实用新型中,第三方面,对三次风送入点进行改造,包括:原三次风管上的三次风支管保留,但将三次风支管出口移至分解炉出口锥体下部;同时还增设三次风支管并接入分解炉的第二直筒段,该三次风支管的接入点位于第一支路a接入点下游。三次风支管设置调节阀门,可实现在线灵活调节风量。

53.本实用新型中,第四方面,对喷煤点位置进行改造,原喷煤系统窑尾部分煤全部送入分解炉。经改造后将喷煤分两部分送入,一部分仍然送至分解炉下部进入生产系统,一部分送至co发生器进入生产系统。一种具体的实施方式中,在分解炉的第一直筒段32的上部和下部分别设置第一喷煤点m1和第二喷煤点m2,在co发生器的第一倾斜管段151a上设置第三喷煤点m3,在主管的倒u形管段151b上升管段上设置第四喷煤点m4,在分解炉的锥体段31处设置第五喷煤点m5。第一喷煤点m1和第二喷煤点m2设置在分解炉缩口下部的直筒段,布置在对应的喂料点l1和l2上,随热生料一同送入分解炉;第五喷煤点m5设置在分解炉底部锥体,布置在三次风管以上的位置。

54.本实用新型中,第五方面,对窑尾烟室进行改造,增大横截面积,调整斜坡角度,拉大月亮门与斜坡间距垂直距离,降低烟室斜坡上升气流的速度。

55.以下以具体应用实施例进行进一步说明:

56.规格为2000t/d熟料生产线的分解炉自脱硝sncr脱硝系统。

57.分解炉自脱硝技术改造:根据上述实施方式完成分解炉底部椎体抬升和烟室顶部下沉改造、co发生器的主管和支管改造、三次风支管改造,喂料管改造和喷煤管改造。

58.控制不同参数时的氨水消耗和各点位nox浓度详见表1

59.表1某2000t/d熟料生产线实施改造前后技术经济指标对比表

[0060][0061]

由表1的结果可知:

[0062]

采用分解炉自还原氨水消耗量为0,即独立的分解炉自还原,可实现nox排放浓度小于100mg/m3。

[0063]

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1