一种改性碳酸钙自动旋转料仓的制作方法

1.本实用新型涉及碳酸钙储存设备技术领域,尤其涉及一种改性碳酸钙自动旋转料仓。

背景技术:

2.碳酸钙粉末是由天然碳酸盐矿物如方解石、大理石、石灰石磨碎而成,是常用的粉状无机填料,碳酸钙粉末通过添加不同物质进行改性可得到不同种类碳酸钙,如活性轻钙、电缆专业钙等,改性碳酸钙一般的生产工艺流程是由清洗、干燥、破碎、堆料、研磨、分级、改性、包装,其中用于存储改性碳酸钙的料仓是生产必不可少的设备。

3.现有的碳酸钙料仓大多只具备单一的储存功能,由于料仓无法对碳酸钙与改性剂进行充分的混合,导致后续工序再进行改性反应时造成耗时较长,极大降低工作效率的问题。

技术实现要素:

4.基于现有的碳酸钙料仓大多只具备单一的储存功能,由于料仓无法对碳酸钙与改性剂进行充分的混合,导致后续工序再进行改性反应时造成耗时较长,极大降低工作效率的技术问题,本实用新型提出了一种改性碳酸钙自动旋转料仓。

5.本实用新型提出的一种改性碳酸钙自动旋转料仓,包括料仓本体,所述料仓本体的下表面固定连接有呈环形阵列分布的支撑腿,所述料仓本体的下表面固定连通有出料管,所述料仓本体的上表面固定连通有添料管,所述料仓本体的上表面中心处开设有安装孔;

6.所述安装孔的内壁设置有混合装置,且混合装置包括空心转杆,所述空心转杆的外表面通过密封轴承与所述安装孔的内壁固定套接。

7.优选地,所述空心转杆的一端外表面固定套接有第一齿轮,所述空心转杆的一端内壁通过密封轴承固定套接有进气管,所述空心转杆的另一端外表面通过密封轴承与所述料仓本体的内底壁固定套接,所述料仓本体的上表面固定安装有伺服电机;

8.通过上述技术方案,出料管的外表面设置有控制出料的电磁阀,添料管的上端设置有密封盖用于防止在混合时溢出的作用,进气管的另一端与气泵连接。

9.优选地,所述伺服电机的输出轴通过联轴器固定安装有传动轴,所述传动轴的一端外表面固定套接有第二齿轮,所述第二齿轮的齿面与所述第一齿轮的齿面啮合,所述空心转杆的外表面固定连接有呈环形阵列分布的混合板,多个所述混合板的下表面均与所述料仓本体的内底壁接触;

10.通过上述技术方案,伺服电机通过传动轴带动第二齿轮进行旋转,从而带动啮合的第一齿轮进行旋转,第一齿轮的旋转通过空心转杆带动混合板进行旋转。

11.优选地,多个所述混合板的一侧表面均开设有第一通孔,多个所述第一通孔的一端均与所述空心转杆的内壁连通,多个所述第一通孔的内壁开设有第二通孔,多个所述第

二通孔的一端均贯穿并延伸至多个所述混合板的上表面,所述料仓本体的内壁开设有环形安装槽;

12.通过上述技术方案,第一通孔与第二通孔通过空心转杆内的气体起到配合混合板将碳酸钙翻动和吹起,更好的与改性剂混合,第一通孔起到当碳酸钙漏入第二通孔内时,通过吹入的气体将其通过,第一通孔排出混合板的作用。

13.优选地,所述环形安装槽的内顶壁固定连接有齿圈,所述空心转杆的外表面固定连接有呈环形阵列分布的固定杆,多个所述固定杆的外表面均通过密封轴承固定套接有旋转套;

14.通过上述技术方案,环形安装槽的底部为斜面,防止搅拌混合的碳酸钙堆积在其内底壁的作用,空心转杆的旋转通过固定杆起到带动旋转套进行旋转的作用。

15.优选地,多个所述旋转套的外表面均固定套接有第三齿轮,多个所述第三齿轮的齿面均与所述齿圈的齿面啮合,多个所述旋转套的外表面均固定连接有呈环形阵列分布的搅拌板,多个所述搅拌板的一侧表面均开设有呈矩形阵列分布的散料孔;

16.通过上述技术方案,旋转套的旋转通过第三齿轮与齿圈的配合带动其自转,从而带动搅拌板配合散料孔对碳酸钙和改性剂进行充分混合。

17.本实用新型中的有益效果为:

18.通过设置安装孔的内壁设置有混合装置,且混合装置包括空心转杆,空心转杆的外表面通过密封轴承与安装孔的内壁固定套接,达到了使碳酸钙在料仓内储存时与改性剂进行充分混合,降低后续工序改性反应时间,提高工作效率的效果,解决了现有的碳酸钙料仓大多只具备单一的储存功能,由于料仓无法对碳酸钙与改性剂进行充分的混合,导致后续工序再进行改性反应时造成耗时较长,极大降低工作效率的问题。

附图说明

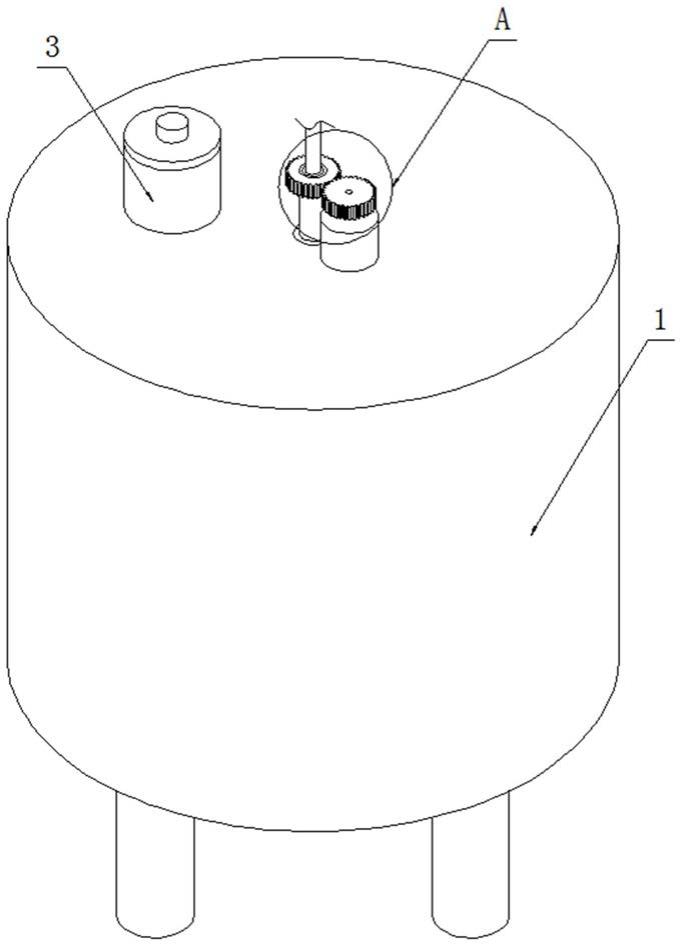

19.图1为一种改性碳酸钙自动旋转料仓的示意图;

20.图2为一种改性碳酸钙自动旋转料仓的图1中a处结构放大图;

21.图3为一种改性碳酸钙自动旋转料仓的空心转杆结构立体图;

22.图4为一种改性碳酸钙自动旋转料仓的料仓本体结构右侧剖视图;

23.图5为一种改性碳酸钙自动旋转料仓的图4中b处结构放大图。

24.图中:1、料仓本体;2、出料管;3、添料管;4、空心转杆;41、第一齿轮;42、进气管;43、伺服电机;44、第二齿轮;45、混合板;46、第一通孔;47、第二通孔;48、环形安装槽;49、齿圈;410、固定杆;411、旋转套;412、第三齿轮;413、搅拌板;414、散料孔。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

26.参照图1-5,一种改性碳酸钙自动旋转料仓,包括料仓本体1,料仓本体1的下表面固定连接有呈环形阵列分布的支撑腿,料仓本体1的下表面固定连通有出料管2,料仓本体1的上表面固定连通有添料管3,料仓本体1的上表面中心处开设有安装孔;

27.安装孔的内壁设置有混合装置,且混合装置包括空心转杆4,空心转杆4的外表面通过密封轴承与安装孔的内壁固定套接。

28.进一步地,空心转杆4的一端外表面固定套接有第一齿轮41,空心转杆4的一端内壁通过密封轴承固定套接有进气管42,空心转杆4的另一端外表面通过密封轴承与料仓本体1的内底壁固定套接,料仓本体1的上表面固定安装有伺服电机43,出料管2的外表面设置有控制出料的电磁阀,添料管3的上端设置有密封盖用于防止在混合时溢出的作用,进气管42的另一端与气泵连接。

29.进一步地,伺服电机43的输出轴通过联轴器固定安装有传动轴,传动轴的一端外表面固定套接有第二齿轮44,第二齿轮44的齿面与第一齿轮41的齿面啮合,空心转杆4的外表面固定连接有呈环形阵列分布的混合板45,多个混合板45的下表面均与料仓本体1的内底壁接触,伺服电机43通过传动轴带动第二齿轮44进行旋转,从而带动啮合的第一齿轮41进行旋转,第一齿轮41的旋转通过空心转杆4带动混合板45进行旋转。

30.进一步地,多个混合板45的一侧表面均开设有第一通孔46,多个第一通孔46的一端均与空心转杆4的内壁连通,多个第一通孔46的内壁开设有第二通孔47,多个第二通孔47的一端均贯穿并延伸至多个混合板45的上表面,料仓本体1的内壁开设有环形安装槽48,第一通孔46与第二通孔47通过空心转杆4内的气体起到配合混合板45将碳酸钙翻动和吹起,更好的与改性剂混合,第一通孔46起到当碳酸钙漏入第二通孔47内时,通过吹入的气体将其通过,第一通孔46排出混合板45的作用。

31.进一步地,环形安装槽48的内顶壁固定连接有齿圈49,空心转杆4的外表面固定连接有呈环形阵列分布的固定杆410,多个固定杆410的外表面均通过密封轴承固定套接有旋转套411,环形安装槽48的底部为斜面,防止搅拌混合的碳酸钙堆积在其内底壁的作用,空心转杆4的旋转通过固定杆410起到带动旋转套411进行旋转的作用。

32.进一步地,多个旋转套411的外表面均固定套接有第三齿轮412,多个第三齿轮412的齿面均与齿圈49的齿面啮合,多个旋转套411的外表面均固定连接有呈环形阵列分布的搅拌板413,多个搅拌板413的一侧表面均开设有呈矩形阵列分布的散料孔414,旋转套411的旋转通过第三齿轮412与齿圈49的配合带动其自转,从而带动搅拌板413配合散料孔414对碳酸钙和改性剂进行充分混合。

33.通过设置安装孔的内壁设置有混合装置,且混合装置包括空心转杆4,空心转杆4的外表面通过密封轴承与安装孔的内壁固定套接,达到了使碳酸钙在料仓内储存时与改性剂进行充分混合,降低后续工序改性反应时间,提高工作效率的效果,解决了现有的碳酸钙料仓大多只具备单一的储存功能,由于料仓无法对碳酸钙与改性剂进行充分的混合,导致后续工序再进行改性反应时造成耗时较长,极大降低工作效率的问题。

34.工作原理:步骤一,使用前先将本装置连接外接电源并安装与之匹配的控制器,使用时,将改性剂从添料管3内加入并通过控制器启动伺服电机43和气泵,伺服电机43通过传动轴带动第二齿轮44旋转,第二齿轮44的旋转通过啮合的第一齿轮41带动空心转杆4进行旋转,空心转杆4的旋转带动多个混合板45旋转翻动碳酸钙,同时气泵将气体通过进气管42输送至空心转杆4内,并通过第一通孔46与第二通孔47的配合吹出,吹出的气体配合混合板45将碳酸钙与改性剂充分混合;

35.步骤二,同时空心转杆4的旋转通过多个固定杆410带动旋转套411进行旋转,旋转

套411的旋转通过第三齿轮412与齿圈49的配合带动搅拌板413进行旋转,从而对料仓本体1内的碳酸钙与改性剂进一步搅拌混合,搅拌板413表面的散料孔414起到在搅拌碳酸钙时使其均匀洒落,便于更好的与改性剂混合,当混合完成后,通过混合板45的转动使其碳酸钙被刮至出料管2内输送至下一工序。

36.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1