一种旋风汽化器的制作方法

1.本技术涉及液体汽化用设备的领域,尤其是涉及一种旋风汽化器。

背景技术:

2.在有液体参加的流化床反应中,一般需要使用汽化器对液体进行加热汽化,汽化后的蒸汽不仅能为固体层的流动提供动力,还能为反应提供所需的热量。

3.在相关技术中,大部分的汽化器都是直接将加热棒插入到液面以下对液体进行加热,从而使液体达到汽化的目的。

4.针对上述中的相关技术,发明人认为:相关技术中的汽化器无法对消耗的液体进行准确计量;不适用于上进液,下出气的情况,难以对汽化气的量进行精确控制,不利于科研工作开展。

技术实现要素:

5.为了便于对汽化气的量进行精确控制,从而利于科研工作的开展,本技术提供一种旋风汽化器。

6.本技术提供的一种旋风汽化器采用如下的技术方案:

7.一种旋风汽化器,包括外壳,在所述外壳内沿外壳的轴线方向设置有螺旋气路,在所述外壳的上端设置有与螺旋气路连通的进液口,在所述外壳的下端设置有与螺旋气路连通的排气口。

8.通过采用上述技术方案,在对反应液体进行汽化时,首先将外壳竖直插入汽化炉中,进液口朝上,排气口朝下,然后将液体从进液口注入螺旋气路中,在部分汽化气膨胀力和重力的作用下液体沿螺旋气路的螺旋方向高速旋转,从而使密度较高的液体与外壳的内壁紧贴,液体与外壳充分进行换热,液体汽化后从底部的排气口处排出。综上所述,通过设置外壳和螺旋气路,使液体在螺旋气路中呈螺旋状下降,不仅可以使液体与高温的外壳内壁进行充分换热,还增加的换热面积,延长了液体在外壳中的停留时间,提高液体的汽化效率,还可以通过精确控制进液量,来对汽化气的量进行精确控制,有利科研工作开展。

9.可选的,所述外壳内部中空,在所述外壳内同轴设置有中轴,在所述中轴的外周上沿中轴的轴线方向设置有螺旋叶片,所述螺旋叶片与外壳的内径适配,所述螺旋气路由螺旋叶片与外壳形成。

10.通过采用上述技术方案,外壳与带有螺旋叶片的中轴分开加工后装配,提高了加工的捷性。

11.可选的,所述外壳两端设置有开口,所述中轴插接于外壳中,在所述外壳两端的开口处可拆卸连接有上盖和下盖,所述进液口设置于上盖上,所述排气口设置于下盖上。

12.通过采用上述技术方案,长时间使用后,中轴与外壳内可能会产生一些诸如水垢等杂质,通过设置与外壳可拆卸连接的上盖和下盖,可以提高中轴与外壳之间安拆的便捷性,进而便于对中轴和外壳内部进行清理。

13.可选的,在所述上盖与中轴之间设置有固定块,在所述上盖上设置有容纳槽,在所述固定块上设置有多个透水孔,所述容纳槽与螺旋气路通过透水孔连通。

14.通过采用上述技术方案,在将液体通过进水口诸注入螺旋气路时,液体首先进入容纳槽中,然后通过固定块上的多个透水孔均匀进入螺旋气路中。通过设置固定块、容纳槽和透水孔,可以使液体均匀的进入螺旋气路中,从而提高液体汽化的效率。

15.可选的,在所述上盖上与固定块相对应的位置设置有第一密封槽,所述固定块嵌设于第一密封槽中。

16.通过采用上述技术方案,提高固定块与上盖配合处的密封性,阻止液体从密封槽中渗出。

17.可选的,在所述中轴内靠近下盖的位置设置有排气通道,所述排气通道与排气孔连通,在所述中轴的外周上开设有多组气孔,所述排气通道与螺旋气路通过气孔连通,所述气孔与下盖之间存在间距。

18.通过采用上述技术方案,进入螺旋气路中的液体在重力的作用下沿螺旋方向高速旋转,从而与外壳的内壁进行充分换热,液体在下降过程中被汽化为蒸汽,蒸汽通过气孔进入排气通道中并从排气孔处排出,由于气孔与外壳底部之间存在一定的间距,在偶尔超负荷的情况下,未被汽化的液体会聚集在外壳的底部,从而防止未汽化的液体从气孔中流出。

19.可选的,所述排气通道穿透中轴靠近下盖一端的端面,在所述中轴靠近下盖一端设置有密封环,在所述下盖上设置有第二密封槽,所述密封环嵌设于第二密封槽中,所述排气口设置于下盖的端面上。

20.通过采用上述技术方案,提高下盖与中轴配合处的密封性能,阻止外壳中未被汽化的液体从排气口处渗出。

21.可选的,在所述密封环朝向下盖一端的端面上凸出设置有密封圈,在所述第二密封槽中开设有环形的第三密封槽,所述密封圈嵌设于第三密封槽中。

22.通过采用上述技术方案,进一步提高下盖与中轴配合处的密封性能,阻止外壳中未被汽化的液体从排气口处渗出。

23.可选的,在所述外壳的上端设置有与螺旋气路连通的进气口。

24.通过采用上述技术方案,当反应物为气体时,可以将进液口封闭,然后将反应气从进气口注入螺旋气路中,气体在螺旋气路中与外壳的内壁进行充分的换热,使气体达到预计的温度,从而使反应气能为反应提供所需的热量。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过设置外壳和螺旋气路,使液体在螺旋气路中呈螺旋状下降,不仅可以使液体与高温的外壳内壁进行充分换热,还增加的换热面积,延长了液体在外壳中的停留时间,提高液体的汽化效率,还可以通过精确控制进液量,来对汽化气的量进行精确控制,有利科研工作开展;

27.2.通过设置固定块、容纳槽和透水孔,可以使液体均匀的进入螺旋气路中,从而提高液体汽化的效率;

28.3.通过设置排气通道与气孔,可以使未被汽化的液体聚集在外壳的底部,从而防止未汽化的液体从气孔中流出;

29.4.通过设置进气口,可以为其它反应气体进行提温,从而使反应气能为反应提供

所需的热量。

附图说明

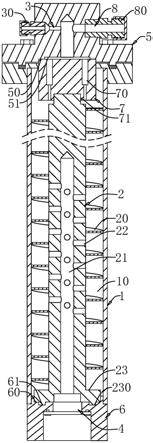

30.图1是本技术实施例中一种旋风汽化器的结构示意图;

31.图2是本技术实施例中旋风汽化器的剖面图;

32.图3是本技术实施例中中轴的结构示意图。

33.附图标记说明:1、外壳;10、螺旋气路;2、中轴;20、螺旋叶片;21、排气通道;22、气孔;23、密封环;230、密封圈;3、进液口;30、第一接头;4、排气口;5、上盖;50、第一密封槽;51、容纳槽;6、下盖;60、第二密封槽;61、第三密封槽;7、固定块;70、透水孔;71、嵌槽;8、进气口;80、第二接头。

具体实施方式

34.以下结合附图1-3对本技术作进一步详细说明。

35.本技术实施例公开一种旋风汽化器。参照图1和图2,旋风汽化器包括中空的外壳1,在外壳1内同轴设置有中轴2,在中轴2的外壁上沿中轴2的轴线方向设置有螺旋叶片20,螺旋叶片20与外壳1的内径适配,在螺旋叶片20与外壳1的内壁之间形成螺旋气路10,在外壳1的上端设置有与螺旋气路10连通的进液口3,在外壳1的下端设置有与螺旋气路10连通的排气口4。

36.参照图2和图3,外壳1为两端开口的中空管状结构,中轴2插接于外壳1中,在外壳1的上端法兰配合有上盖5,进液口3设置于上盖5上,在外壳1的下端螺接有下盖6,排气口4设置于下盖6上;在上盖5朝向中轴2的一面上同轴开设有环形的第一密封槽50,在上盖5与中轴2之间设置有固定块7,固定块7一端位于第一密封槽50中且另一端与中轴2抵接,在第一密封槽50的底面上开设有环形的容纳槽51,从而使端盖与固定块7之间形成用于对液体进行容纳的空腔,进液口3与容纳槽51连通,在固定块7上开设有多个透水孔70,容纳槽51与螺旋气路10通过透水孔70连通,从而使液体能够均匀流入螺旋气路10中。为了便于中轴2的对位安装,在固定块7朝向中轴2的一端开设有嵌槽71,中轴2朝向固定块7一端为缩口且嵌设于嵌槽71中。

37.为了阻止未汽化的液体从排气口4处排出,在中轴2内靠近下盖6的位置开设有排气通道21,排气通道21沿中轴2的轴线方向穿透中轴2靠近下盖6一端的端面,排气口4开设于下盖6的端面上,当下盖6安装到外壳1上时,中轴2的端面与下盖6抵接且排气口4与排气通道21连通,在中轴2的外周上开设有多组气孔22,每组气孔22有多个且沿中轴2的轴线方向排布,排气通道21与螺旋气路10通过气孔22连通,气孔22与下盖6之间存在间距,从而便于对未汽化的液体进行容纳。

38.为了提高下盖6与中轴2端面配合处的密封性,阻止未汽化的液体进入排气口4,在中轴2靠近下盖6的一端同轴设置有密封环23,密封环23的外径大于中轴2的直径且与中轴2一体铸造成型,在下盖6上开设有第二密封槽60,密封环23嵌设于第二密封槽60中;为了进一步提高密封性能,在密封环23朝向下盖6一端的端面上凸出设置有密封圈230,在第二密封槽60中开设有环形的第三密封槽61,密封圈230嵌设于第三密封槽61中。

39.参照图1和图2,为了便于连接,在上盖5上与进液口3相对应的位置固接有第一接

头30,第一接头30在闲置时可以采用盲螺母进行封闭;在上盖5上开设有进气口8,进气口8与容纳槽51连通,在上盖5上与进气口8相对应的位置固接有第二接头80,第二接头80在闲置时可以采用盲螺母进行封闭,当反应气为其它气体时,可以通过进气口8时使反应气进入螺旋气路10中对反应气进行加温。

40.本技术实施例一种旋风汽化器的实施原理为:在使用液体作为流动床的反应物时,首先将外壳1竖直插入汽化炉中,进液口3朝上,排气口4朝下,将液体从第一接头30注入进液口3,液体通过进液口3流入容纳槽51中,容纳槽51中的液体通过固定块7上的多个透水孔70均匀进入螺旋气路10中,在重力的作用下液体沿螺旋气路10的螺旋方向高速旋转,从而使密度较高的液体与外壳1的内壁紧贴,液体与外壳1充分进行换热,液体在下降过程中被汽化为蒸汽,蒸汽通过气孔22进入排气通道21中并从排气孔22处排出,由于气孔22与下盖6之间存在一定的间距,未被汽化的液体聚集在外壳1的底部,从而防止未汽化的液体从气孔22中流出。

41.当反应物为其它气体时,可以使用盲螺母将第一接头30封闭,然后将反应气通过第二接头80注入进气口8中,气体在螺旋气路10中与外壳1的内壁进行充分的换热,从而使气体达到预计的温度,从而使反应气能为反应提供所需的热量。综上所述,通过设置外壳1和螺旋气路10,使液体在螺旋气路10中呈螺旋状下降,不仅可以使液体与高温的外壳1内壁进行充分换热,还增加的换热面积,延长了液体在外壳1中的停留时间,从而提高液体的汽化效率,降低能耗。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1