一种汽化气体增温器的制作方法

1.本技术涉及气体增温用设备的领域,尤其是涉及一种汽化气体增温器。

背景技术:

2.目前,流态化床简称流化床,是一种利用流体通过颗粒状固体层从而使固体处于悬浮运动状态,并进行气固反应或者液固反应过程的反应器,流化床类似于流体的特性,可以提高颗粒与流体之间的传热和传质效率,使系统内温度和物料的浓度分布均匀,进而提高反应效率。在有液体参与的流化床反应中,一般需要先使用汽化器对液体进行加热汽化,汽化后的蒸汽不仅可以为流化床内固体填料的流动提供动力,还可以为反应提供所需热量。但在实际反应过程中,经过汽化器汽化后的蒸汽往往难以达到反应所需的温度,因而需要使用增温器对蒸汽进行增温。

3.在相关技术中,增温器一般包括增温筒,在增温筒的上端设置有进气口,在增温筒的下端设置有出气口。在加热时将增温筒放入加热炉中,然后将蒸汽从进气口处通入,从出气口处排出,经筒壁与蒸汽之间的换热完成蒸汽的增温。

4.针对上述中的相关技术,发明人认为:经汽化器汽化后的蒸汽中会夹杂一些未被汽化的液体或者液滴,在增温时这些液体或者液滴会跟随蒸汽一起进入增温器中,在对蒸汽进行增温的同时这些液体或者液滴会汽化吸热,不仅会影响蒸汽增温的效率,还会影响增温后气体温度的均匀度。

技术实现要素:

5.为了提高蒸汽增温的效率,同时提高增温后气体温度的均匀度,本技术提供一种汽化气体增温器。

6.本技术提供的一种汽化气体增温器采用如下的技术方案:

7.一种汽化气体增温器,包括外筒和设置于外筒内的内筒,在所述外筒和内筒之间形成夹层,在所述内筒的上端设置有与外界连通的进气口,在所述外筒的下端设置有与夹层连通的出气口,在所述内筒上设置有气孔,所述气孔与内筒的底端存在间距,所述内筒与夹层通过气孔连通。

8.通过采用上述技术方案,在对汽化后的蒸汽进行增温时,首先将外筒放入加热炉内,然后将蒸汽管道穿过进气口插入到内筒的底部,蒸汽携带一些未汽化的液体或者液滴进入内筒后,密度较小的蒸汽上升,并通过气孔进入夹层中与外筒的内壁进行换热,经过加热后的蒸汽从出气口处排出;密度较大的液体或者液滴会聚集在内筒的底部。通过设置内筒、外筒和气孔,阻止了未汽化的液体或者液滴跟随蒸汽一起进入夹层中进行换热,从而提高了蒸汽增温的效率,使蒸汽的温度更加均匀,同时可以降低未汽化的液体进入后续设备的可能,并对未汽化液体进行检测和排出。

9.可选的,在所述内筒的底部连通有排水管。

10.通过采用上述技术方案,在对蒸汽进行增温时,排气管关闭,当经过一段时间的使

用后,打开排水管,从而可以将聚集在内筒底部的液体排出,降低由于液体聚集过多对蒸汽增温的影响。

11.可选的,在所述内筒的底部设置有热偶套管。

12.通过采用上述技术方案,热偶套管可以对内筒底部的温度进行测量,从而可以判断液体的状态,进而判断内筒的底部是否有液体聚集,保证可以及时对聚集在内筒底部的液体进行排出。

13.可选的,所述气孔有多个且以内筒的轴线为中心呈圆周排布。

14.通过采用上述技术方案,进入内筒的蒸汽可以通过多个气孔均匀进入夹层中,使蒸汽在夹层中均匀分布,从而提高蒸汽的升温效率。

15.可选的,在所述出气口内插接有出气管,所述出气管与外筒底端固接且与出气口密封配合,所述出气管位于外筒内的一端与外筒底端之间存在间距。

16.通过采用上述技术方案,对蒸汽进行升温后,蒸汽进入外筒的底部,密度相对较小的蒸汽上升并从出气管中排出,少部分未被汽化的液体或者液滴在外筒的底部聚集。通过设置出气管,可以防止未被汽化的液体从出气管排出,提高排出蒸汽的纯度。

17.可选的,在所述内筒的底端固接有内部中空的混合罐,在所述混合罐的底端设置有多个透气孔,所述出气管与混合罐连通。

18.通过采用上述技术方案,对蒸汽进行升温后,蒸汽进入外筒的底部,密度相对较小的蒸汽上升并通过透气孔进入混合罐内,蒸汽在混合罐内充分混合后通过排气管排出。通过设置混合罐,可以提高增温后蒸汽温度的均匀度。

19.可选的,在所述外筒的上端固接有用于对外筒上端进行封闭的上封头,所述外筒的上端开口且与上封头固接,所述进气口设置于上封头上。

20.通过采用上述技术方案,在对内筒和外筒进行安装时,首先将内筒固定到上封头上,使上封头对内筒的上端开口进行封闭,然后将内筒插入外筒中,上封头可以同时对外筒的上端开口进行封闭,然后对上封头和外筒进行固定。通过设置上封头,可以提高内筒和外筒安装的便捷性。

21.可选的,所述气孔设置于内筒靠近上封头的位置处。

22.通过采用上述技术方案,可以尽可能提高蒸汽在内筒中的保留时间,从而使蒸汽中夹杂的液体或者液滴充分分离聚聚,提高蒸汽的升温效率。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置内筒、外筒和气孔,阻止了未汽化的液体或者液滴跟随蒸汽一起进入夹层中进行换热,从而提高了蒸汽增温的效率,同时提高了增温后气体温度的均匀度;

25.2.通过设置排水管,可以将聚集在内筒底部的液体排出,降低由于液体聚集过多对蒸汽增温的影响;

26.3.通过设置出气管,可以使少部分未被汽化的液体或者液滴在外筒的底部聚集,防止未被汽化的液体从出气管排出,提高排出蒸汽的纯度;

27.4.通过设置混合罐,可以使蒸汽在混合罐内充分混合后通过排气管排出,从而提高增温后蒸汽温度的均匀度。

附图说明

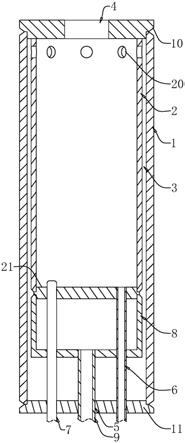

28.图1是本技术实施例中一种汽化气体增温器的结构示意图;

29.图2是本技术实施例中汽化气体增温器的剖面图;

30.图3是本技术实施例中混合罐的结构示意图;

31.图4是本技术实施例中内筒的结构示意图。

32.附图标记说明:1、外筒;10、上封头;11、下封头;2、内筒;20、气孔;21、底盖;3、夹层;4、进气口;5、出气口;6、排水管;7、热偶套管;8、混合罐;80、透气孔;9、出气管。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.本技术实施例公开一种汽化气体增温器。参照图1和图2,汽化气体增温器包括外筒1和同轴设置于外筒1内的内筒2,在外筒1和内筒2之间形成夹层3,在内筒2的上端设置有与外界连通的进气口4,在外筒1的下端设置有与夹层3连通的出气口5,在内筒2的内壁上开设有气孔20,气孔20与内筒2的底端存在间距,内筒2与夹层3通过气孔20连通。

35.参照图2和图3,为了便于安装,在外筒1的上端固接有上封头10,在外筒1的底端固接有下封头11,从而便于对外筒1进行封闭;内筒2的高度小于外筒1的高度,内筒2的上端与上封头10固定连接,在内筒2的底端固接有底盖21,上封头10和底盖21共同对内筒2进行封闭;进气口4开设于上封头10上,气孔20有多个且开设于内筒2靠近上封头10的位置,多个气孔20以内筒2的轴线为中心呈圆周排布,从而可以使蒸汽均匀布满整个夹层3;为了便于对蒸汽中残余的液体进行排出,在底盖21上设置有排水管6,排水管6一端穿过下封头11和底盖21与内筒2连通;为了便于测量内筒2底部的温度,从而判断内筒2中残余液体的状态,在底盖21上设置有热偶套管7,热偶套管7的感应端穿过下封头11和底盖21与内筒2连通。

36.为了提高蒸汽混合的均匀度,从而使从出气口5排出的蒸汽能维持在一个稳定的温度,参照图2和图4,在外筒1外位于底盖21的下端同轴固接有内部中空的混合罐8,混合罐8的底端与下封头11之间存在间距,在混合罐8的底端开设有多个透气孔80,混合罐8和外筒1通过透气孔80连通,在出气口5内插接有出气管9,出气管9与下封头11固接且与出气口5密封配合,出气管9的上端与混合罐8连通。

37.本技术实施例一种汽化气体增温器的实施原理为:在对汽化后的蒸汽进行增温时,首先将外筒1放入加热炉内,然后将蒸汽管道穿过进气口4插入到内筒2的底部,蒸汽携带一些未汽化的液体或者液滴进入内筒2后,密度较小的蒸汽上升,通过多个气孔20均匀进入夹层3中,蒸汽和外筒1的内壁进行充分的换热;密度较大的液体或者液滴会聚集在内筒2的底部,热偶套管7可以对内筒2底部的温度进行测量,从而可以判断液体的状态,挡热偶套管7检测到的温度发生改变时,说明内筒2底部有液体聚集,此时打开排水管6及时将聚集在内筒2底部的液体排出,降低对蒸汽升温的影响。

38.升温后的蒸汽进入外筒1的底部,密度相对较小的蒸汽上升并通过透气孔80进入混合罐8内,蒸汽在混合罐8内充分混合后通过排气管排出,少部分未被汽化的液体或者液滴在外筒1的底部聚集,从而提高排出蒸汽的纯度。综上所述,通过设置内筒2、外筒1和气孔20,阻止了未汽化的液体或者液滴跟随蒸汽一起进入夹层3中进行换热,从而提高了蒸汽增温的效率,同时提高了增温后气体温度的均匀度。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1