管材撕碎机的制作方法

1.本实用新型涉及管材撕碎技术领域,更具体地说,它涉及一种管材撕碎机。

背景技术:

2.废旧管材需要被妥善处理,以往都是采用人工方式将管材切成小块,随着科技的发展,业内开发出了各式各样的撕碎机将管材进行撕碎处理,撕碎机作为一种回收领域的专业设备,通过剪切、撕碎和挤压达到缩小物料尺寸的目的,可撕碎塑料桶、塑料管材等大体积物料进行撕碎。

3.目前,申请号为201921852273.3的中国专利公开了一种实用性高的废旧管材撕碎机,它包括撕碎箱,撕碎箱的顶部开设有管材进口,管材进口的内部固定安装有数量为两个的定位侧板,该实用性高的废旧管材撕碎机,通过管材进口投入所需要撕碎的废旧管材,经过管材进口内部的定位侧板,将管材进行定位,使其能直接投入到两个啮合管套之间,减少撕碎时间,通过旋转电机输出轴的转动,带动啮合管套转动,经两个啮合管套相啮合,对废旧管材进行撕碎,撕碎后的废屑调入到滑板上,经过滑板向右下倾斜,使得碎屑经管材出口滑出,在振动器的震动下,使其能够滑动,达到了方便清理碎屑的目的。

4.这种实用性高的废旧管材撕碎机虽然能够对碎屑机中残留的碎屑进行清理,但是若管材直径较大,在进入撕碎箱到达两个啮合管套准备撕碎时,管材容易随着两个啮合管套的转动进行翻滚,需要人工干预调整管材放置方向进行撕碎,作业存在风险且影响工作效率,同时,上料时需要人工将管材投入进料口,存在一定危险性。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种管材撕碎机,具有作业安全的优点。

6.为实现上述目的,本实用新型提供了如下技术方案:

7.一种管材撕碎机,包括撕碎箱、与所述撕碎箱转动连接的旋转刀具,所述旋转刀具为两组并相互啮合,所述撕碎箱的顶部开设入料口,还包括与所述撕碎箱连接并位于所述入料口正上方用于配合所述旋转刀具挤压管材的管材挤压组件、与所述撕碎箱铰接的料斗、与所述料斗铰接并连接于所述管材挤压组件的传动组件,所述传动组件带动所述料斗朝所述入料口转动。

8.采用上述技术方案,管材挤压组件能够对落至旋转刀具处的管材进行挤压,避免了管材随旋转刀具发生转动导致管材无法进行撕碎的现象,省去了人工干预调整管材位置后再进行撕碎的步骤,降低了作业风险且提高了工作效率,料斗用于盛放管材,管材挤压组件通过传动组件带动料斗转动,使料斗中的管材落至旋转刀具处,省去了人工直接将管材投放至入料口的步骤,降低了作业风险。

9.进一步,所述管材挤压组件包括与所述撕碎箱连接的液压缸、与液压缸连接的推杆、与所述推杆固定连接的挤压板,所述推杆开设长形通槽。

10.采用上述技术方案,挤压板能够在液压缸的带动下对管材进行挤压,液压缸结构简单,功率大且工作稳定。

11.进一步,所述传动组件包括与所述料斗铰接的传动杆、穿过并滑动连接于所述长形通槽的滑动杆,所述传动杆与所述滑动杆铰接。

12.采用上述技术方案,滑动杆与传动杆铰接使料斗在传动杆的带动下随滑动杆发生转动,滑动杆与长形通槽滑动连接能够防止当推杆继续移动时传动杆带动处于水平位置的料斗继续转动。

13.进一步,所述料斗连接用于限制料斗转动位置的限位组件,所述限位组件包括固定于所述料斗铰接处的限位片、开设于所述撕碎箱并与所述限位片滑动连接的限位槽。

14.采用上述技术方案,限位片随着料斗的转动沿限位槽滑动并最终与限位槽的侧壁抵接,从而限制料斗的转动,防止料斗继续转动翻进入料口中

15.进一步,所述料斗中与所述撕碎箱铰接的侧壁斜向所述入料口设置。

16.采用上述技术方案,料斗中与撕碎箱铰接的侧壁斜向入料口设置能够方便管材沿料斗侧壁滑落至入料口处,并且不会在料斗中造成管材残留。

17.进一步,所述入料口处开设坡口。

18.采用上述技术方案,坡口方便管材滑落至旋转刀具处。

19.进一步,所述撕碎箱的底部开设出料口,所述出料口的下方放置碎料收集箱。

20.采用上述技术方案,碎料收集箱能够对撕碎后的管材进行集中收集。

21.综上所述,本实用新型具有以下有益效果:

22.1.液压缸能够推动挤压板对落入旋转刀具处的管材进行挤压,避免了管材随旋转刀具发生转动导致管材无法进行撕碎的现象,省去了人工干预调整管材位置后再进行撕碎的步骤,降低了作业风险且提高了工作效率;

23.2.随着液压缸推动推杆移动,铰接于滑动杆的传动杆带动料斗转动并将管材倾倒至入料口,推杆中开设长形通槽并与滑动杆滑动连接,推杆推动挤压板挤压过程中,滑动杆沿长形通槽滑动,避免了料斗的继续转动,保证管材挤压过程的正常进行,液压缸能够同时带动多个组件运行,对结构进行充分利用,节省了成本,同时省去了人工直接将管材投放至入料口的步骤,降低了作业风险。

附图说明

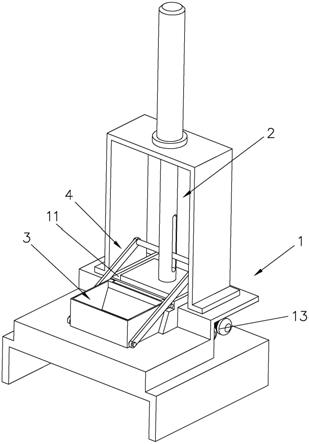

24.图1为该实用新型的结构示意图;

25.图2为该实用新型的剖视图;

26.图3为该实用新型的工作示意图。

27.图中:1、撕碎箱;11、入料口;12、旋转刀具;13、电动机;14、出料口;2、管材挤压组件;21、液压缸;22、推杆;23、挤压板;24、长形通槽;3、料斗;4、传动组件;41、传动杆;42、滑动杆;5、碎料收集箱;6、限位组件;61、限位片;62、限位槽。

具体实施方式

28.下面结合附图及实施例,对本实用新型进行详细描述。

29.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领

域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

30.一种管材撕碎机,如图1所示,用于对管材进行撕碎且工作安全,包括撕碎箱1、用于挤压管材的管材挤压组件2、用于盛放并倾倒管材的料斗3、用于带动料斗3朝向撕碎箱1转动传动组件4,其中,撕碎箱1顶部开设入料口11,管材挤压组件2与撕碎箱1连接并位于入料口11正上方,料斗3与撕碎箱1铰接,传动组件4与料斗3铰接并连接管材挤压组件2。

31.具体的,如图2所示,撕碎箱1中设有旋转刀具12,旋转刀具12与撕碎箱1转动连接,旋转刀具12为两组并相互啮合,旋转刀具12位于入料口11的下方,旋转刀具12与电动机13(见图1)转动连接,电动机13固定连接于撕碎箱1,撕碎箱1的底部开设出料口14,出料口14位于旋转刀具12下方,出料口14的下方放置用于收集碎料的碎料收集箱5,入料口11处开设坡口以方便管材通过入料口11落至旋转刀具12处进行破碎。

32.如图2所示,管材挤压组件2包括液压缸21、推杆22、挤压板23,其中,液压缸21垂直于地面并与撕碎箱1固定连接,推杆22与液压缸21连接并在液压缸21的带动下朝向入料口11移动,挤压板23固定连接推杆22,用于配合旋转刀具12挤压管材,挤压板23为一长形压板,推杆22中开设长形通槽24,长形通槽24的两端设有弧形倒角。

33.如图2所示,料斗3为一中空方形盒,料斗3中与撕碎箱1铰接的侧壁斜向入料口11设置以保证管材沿料斗3侧壁滑落至入料口11处,并且不会在料斗3中造成管材残留,料斗3连接用于限制料斗3转动位置的限位组件6,限位组件6包括限位片61、限位槽62,其中,限位片61固定于料斗3铰接处,撕碎箱1开设限位槽62,限位槽62为一弧形槽,随着料斗3的转动,限位片61与限位槽62滑动连接并最终与限位槽62的侧壁抵接以限制料斗3继续转动,本实施例中,限位组件6设置为两组并分别位于料斗3的两侧。

34.如图2所示,传动组件4包括传动杆41、滑动杆42,其中,滑动杆42穿过长形通槽24并与长形通槽24滑动连接,传动杆41为两根,滑动杆42的两端与传动杆41铰接,料斗3与传动杆41铰接。

35.本实施例的工作过程及原理:

36.在使用该实用新型时,如图1-3所示,将管材放置料斗3中,液压缸21运行带动推杆22上升,推杆22中长形通槽24的槽壁抵接滑动杆42并带动滑动杆42上升,此时,与滑动杆42铰接的传动杆41带动料斗3转动,使料斗3中的管材通过入料口11落至旋转刀具12处,料斗3继续转动,直到限位片61与限位槽62的侧壁抵接。

37.如图1-3所示,待管材完全落入入料口11中时,液压缸21开始带动推杆22下降,同时,随着推杆22的下降,通过传动杆41连接的料斗3在重力作用下开始回转,直到料斗3回转至初始水平位置,此时,推杆22继续下降,与传动杆41连接的滑动杆42开始沿长形通槽24滑动,料斗3不再随着推杆22的移动而转动,与推杆22连接的挤压板23开始按压管材,同时旋转刀具12转动对管材进行撕碎处理,撕碎后的碎料沿出料口14落入碎料收集箱5中,料斗3中再次放料,再次循环该步骤。

38.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1