一种便于完全清理的捏合机的制作方法

1.本实用新型涉及捏合机领域,具体涉及一种便于完全清理的捏合机。

背景技术:

2.捏合机是对高粘度、弹塑性物料的捏合、混炼、硫化、聚合的理想设备。捏合机可用于生产硅橡胶、密封胶、热熔胶、食品胶基、医药制剂等。

3.捏合机捏合的物料具有一定粘性,长期使用缸体、搅拌桨、螺旋叶片等表面都会残留有物料,形成死料,占用不必要空间,影响搅拌、挤出效果,为了解决上述问题,需要定期对捏合机的缸体内部、搅拌桨、螺旋叶片等进行清理,但是目前结构都是固定连接在一起,而且捏合机的缸体很高,工人不方便爬上去清理,同时缸体内有搅拌桨,一些隐蔽地方清理不到,螺旋叶片更是要缸体拆卸,才能有效清理,非常繁琐,不便于操作。

技术实现要素:

4.为了解决上述技术问题,本实用新型提出了一种便于完全清理的捏合机,设计简单,使用方便,清理方便,省时省力。

5.本实用新型的技术方案:

6.一种便于完全清理的捏合机,它包括缸体、搅拌桨、螺旋挤出机构、顶出气缸、底座、前支撑架、后支撑架,所述缸体包括u型壳体、前端板、后端板,前端板和后端板分别对应封堵在u型壳体的两端,搅拌桨旋转安装在缸体内部,搅拌桨前后两端分别旋转安装在对应的前端板和后端板上面,u型壳体内部下端设计有一个下沉的小u型槽,螺旋挤出机构设计在缸体下端的小u型槽内,前端板通过前支撑架安装在底座上面,后端板通过后支撑架移动支撑在底座上面,所述顶出气缸的后端安装在前支撑架的下端,顶出气缸的前端安装在后支撑架的下端,顶出气缸设计有两个且两个顶出气缸分别对应位于缸体下端两侧;所述螺旋挤出机构包括螺旋轴、螺旋叶片、轴承、轴承座、挤出筒,螺旋轴外面环绕安装有螺旋叶片,螺旋轴以及螺旋叶片旋转安装在小u型槽内,螺旋轴的前端穿过前端板后通过轴承安装在第一轴承座内,第一轴承座安装在前支撑架上,挤出筒安装在后端板上且挤出筒联通小u型槽的后端,螺旋轴以及螺旋叶片的前端伸入挤出筒内,螺旋轴以及螺旋叶片可旋转位于挤出筒内。

7.所述的搅拌桨的前端通过转轴穿过前端板和前支撑架后旋转安装在前端的前轴承座内,搅拌桨的后端通过转轴穿过后端板和后支撑架后旋转安装在后端的后轴承座内,前轴承座安装在前支撑架的外侧,后轴承座安装在后支撑架的外侧,搅拌桨的前端转轴还从前轴承内穿过连接前端的驱动机构;搅拌桨的后端转轴与后轴承座是间隙配合。

8.所述的后支撑架下端通过移动机构安装在底座上面,所述移动机构包括导轨、滚轮,所述导轨设计两个且两个导轨分别安装在后支撑架内侧下端靠近两侧位置,两个导轨相互平行固定在底座上面,后支撑架内侧靠近下端之间分别对应安装有滚轮,滚轮对应滚动安装在导轨上面。

9.所述的后端板和u型壳体可一体制造成型。

10.所述的前端板和u型壳体之间安装有铝垫片,铝垫片固定u型壳体的端部。

11.本实用新型的优点是设计简单,使用方便,缸体设计为可分体式,通过顶起气缸把缸体的一半连同后端的后支撑架,以及搅拌桨的后轴承座,螺旋挤出机构的挤出筒一起平移出去,使搅拌桨、螺旋叶片、螺旋轴、缸体的内壁完全分开,便于工人清理,而且无死角,清理彻底,而且清理后,只需要顶起气缸收缩,控制平移出去的组件复位就好。

附图说明

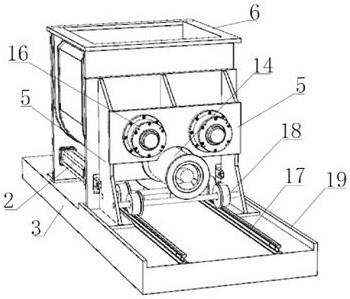

12.图1是本实用新型的示意图。

13.图2是本实用新型的一种俯视图。

14.图3是本实用新型的立体图。

具体实施方式

15.参照附图1-3,一种便于完全清理的捏合机,它包括缸体、搅拌桨1、螺旋挤出机构、顶出气缸2、底座3、前支撑架4、后支撑架5,所述缸体包括u型壳体6、前端板7、后端板8,前端板7和后端板8分别对应封堵在u型壳体6的两端,搅拌桨1旋转安装在缸体内部,搅拌桨1前后两端分别旋转安装在对应的前端板7和后端板8上面,u型壳体6内部下端设计有一个下沉的小u型槽9,螺旋挤出机构设计在缸体下端的小u型槽9内,前端板7通过前支撑架4安装在底座3上面,后端板8通过后支撑架5移动支撑在底座3上面,所述顶出气缸2的后端安装在前支撑架4的下端,顶出气缸2的前端安装在后支撑架5的下端,顶出气缸2设计有两个且两个顶出气缸2分别对应位于缸体下端两侧;所述螺旋挤出机构包括螺旋轴10、螺旋叶片11、轴承、第一轴承座13、挤出筒14,螺旋轴10外面环绕安装有螺旋叶片11,螺旋轴10以及螺旋叶片11旋转安装在小u型槽9内,螺旋轴10的前端穿过前端板7后通过轴承安装在第一轴承座13内,第一轴承座13安装在前支撑架4上,挤出筒14安装在后端板8上且挤出筒14联通小u型槽9的后端,螺旋轴10以及螺旋叶片11的前端伸入挤出筒14内,螺旋轴10以及螺旋叶片11可旋转位于挤出筒14内。前端板固定连接在前支撑架上,后端板固定连接后支撑架上面。

16.所述的搅拌桨1的前端通过转轴穿过前端板7和前支撑架4后旋转安装在前端的前轴承座15内,搅拌桨1的后端通过转轴穿过后端板8和后支撑架5后旋转安装在后端的后轴承座16内,前轴承座15安装在前支撑架4的外侧,后轴承座16安装在后支撑架5的外侧,搅拌桨1的前端转轴还从前轴承内穿过连接前端的驱动机构;搅拌桨1的后端转轴与后轴承座16是间隙配合。驱动机构是驱动电机和减速机组成。间隙配合设计为了保证搅拌桨的后端转轴能够快速从后轴承座内抽出以及快速插入,还保证转轴能够正常在后轴承座内旋转。

17.所述的后支撑架5下端通过移动机构安装在底座3上面,所述移动机构包括导轨17、滚轮18,所述导轨17设计两个且两个导轨17分别安装在后支撑架5内侧下端靠近两侧位置,两个导轨17相互平行固定在底座3上面,后支撑架5内侧靠近下端之间分别对应安装有滚轮18,滚轮18对应滚动安装在导轨17上面。滚轮通过圆柱杆安装在后支撑架的靠近下端之间,圆柱杆左右固定在后支撑架上,滚轮通过轴承旋转安装在圆柱杆上,图中设计两个圆柱杆,每个圆柱杆左右分别旋转安装一个滚轮,滚轮下端滚压在导轨上面,滚轮的外周面端部还设计一个环形凸台,安装时滚轮的环形凸台的一侧位于导轨内侧。采用滚轮导轨这种

配合方式,是针对大型重量高的捏合机。

18.所述的后端板8和u型壳体6可一体制造成型。设计为一体则减少密封面,减少泄漏的地方。

19.所述的前端板7和u型壳体6之间安装有铝垫片,铝垫片固定u型壳体6的端部。通过铝垫片用于密封,密封效果好,不易损坏,前端板和u型壳体可通过螺栓螺母进行后期固定,确保密封效果,清理时只需把螺栓螺母拆卸后,就能通过顶起气缸把前端板与u型壳体分离。

20.所述底座的上端在后支撑架的两侧位置设计有凸起的挡边19,便于后支撑架移动时导向作用。

21.本实用新型使用时,当需要清理时,把前端板与u型壳体的端部连接用的螺栓螺母拆掉,顶起气缸伸展动作,顶起气缸后端把后端板、u型壳体、后支撑架以及安装在后支撑架上的后轴承座、挤出筒一起向后平移,设计导轨滚轮则上述组件一起移动更加方便,后支撑架通过滚轮在导轨上滚动,顶起气缸完全伸展开来,搅拌桨从后轴承座以及u型壳体内抽出,同时螺旋轴、螺旋叶片完全从小u型槽以及挤出筒内抽出,这时工作人员就很方便对搅拌桨、螺旋轴、螺旋叶片以及u型壳体、前端板、后端板、小u型槽、挤出筒进行清理,而且都有清理的位置,不会存在死角问题,也不需从缸体上端口部进入,通过顶起气缸的设计以及移动机构设计拆卸非常方便,清理完成后,顶起气缸收缩,使搅拌桨的转轴插入后轴承座,以及螺旋轴、螺旋叶片插入小u型槽以及挤出筒内,u型壳体与前端板密封配合,最后再用螺栓螺母固定u型壳体与前端板。整个过程方便快捷,省时省力,安全可靠。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1