用于丙烯精馏的系统的制作方法

1.本实用新型涉及煤化工烯烃分离装置技术领域,具体地涉及用于丙烯精馏的系统。

背景技术:

2.烯烃分离装置是将mto装置来的产品气进行分离提纯,得到聚合级的乙烯、丙烯产品。烯烃分离装置内的丙烯精馏系统用于对丙烷与丙烯进行分离提纯。由于丙烷与丙烯相对挥发度接近为1,分离难度较大,为达到聚合级丙烯产品品质要求,精馏塔塔板数较多、塔盘直径较大、系统回流量较大;精馏塔系统具有设备数量多,系统内物料管线较粗以及管线较多,容积大,存储物料多的特点。

3.当烯烃分离装置停工检修时,需将装置中所有系统的物料进行回收、倒空。正常停工后丙烯精馏系统中的物料在保证精馏塔和罐液位缓慢下降且机泵不抽空的情况下,统一由精馏塔回流泵外送至储运装置不合格丙烯罐暂存,待开工后进行统一回炼。当系统中的塔、罐液位降至最低后,需停止机泵运行,否则存在机泵抽空风险,此时丙烯回收结束。这样回收丙烯存在的问题是丙烯精馏系统中塔、罐、换热器、机泵以及管线中仍然有较多残存的液相丙烯,这些物料存于设备管线的内部,无法按照泵送回收丙烯的方式处理;且丙烯精馏系统的压力较高,系统存储气相丙烯量较大。这些液、气相丙烯物料无法回收,只能做放火炬处理,造成严重的物料浪费。

4.鉴于此,对烯烃分离装置精馏塔系统丙烯回收工艺流程有待优化与开发。

技术实现要素:

5.本实用新型的目的是为了克服现有技术存在的烯烃分离装置停工阶段,丙烯精馏装置中的物料无法完全回收,造成物料损失严重的问题,提供用于丙烯精馏的系统。

6.为了实现上述目的,本实用新型提供一种用于丙烯精馏的系统,所述系统包括丙烯精馏装置和丙烯回收系统,所述丙烯回收系统包括:

7.丙烯回收管线,与所述丙烯精馏装置的底部连通;

8.丙烯制冷单元,与所述丙烯回收管线分别通过第八管线和第九管线连通,用于收集所述丙烯精馏装置中残留的第一液相丙烯和气相丙烯,并将所述气相丙烯进行压缩冷凝,得到第二液相丙烯;

9.丙烯储罐,与所述丙烯制冷单元连通,用于收集所述第一液相丙烯和所述第二液相丙烯。

10.优选地,所述丙烯精馏装置包括:

11.所述第一精馏塔,用于将含丙烯的物料进行初次精馏,得到初精馏气和第一塔底料,所述第一精馏塔的底端与所述丙烯回收管线通过第二管线连通;

12.所述第二精馏塔,与所述第一精馏塔的顶端连通,用于将所述初精馏气进行二次精馏,得到第二精馏气和第二塔底料,所述第二精馏塔的底端与所述丙烯回收管线通过第

五管线连通。

13.优选地,所述第二精馏塔的底端与所述第一精馏塔的顶端通过第一回流泵连通;所述第一回流泵与所述丙烯回收管线通过第四管线连通。

14.优选地,所述丙烯精馏装置还包括设置在所述第一精馏塔底部的至少一个再沸器;所述再沸器与所述丙烯回收管线连通。

15.优选地,所述丙烯精馏装置还包括回流罐,所述回流罐与所述第二精馏塔的顶端通过第一冷凝器连通,用于将所述第二精馏气进行冷凝,得到精制丙烯;所述回流罐的底端与所述丙烯采出线连通,用于将所述回流罐内的部分精制丙烯采出;所述第一冷凝器的底端与所述丙烯回收管线通过第七管线连通。

16.优选地,所述回流罐的底端与所述第二精馏塔的顶端通过第二回流泵连通,用于将剩余部分的精制丙烯引入所述第二精馏塔进行回流;所述第二回流泵的底端与所述丙烯回收管线通过第六管线连通。

17.优选地,所述丙烯制冷单元包括丙烯机和依次连通的第一段间吸入罐、第二段间吸入罐和第三段间吸入罐;

18.所述第二段间吸入罐的底端与所述丙烯回收管线通过第八管线连通;用于收集所述丙烯精馏装置中残留的第一液相丙烯;

19.所述第二段间吸入罐的底端与所述丙烯储罐通过丙烯回收泵连通,用于收集所述第一液相丙烯。

20.优选地,所述第三段间吸入罐的顶端与所述丙烯回收管线通过第九管线连通,用于收集所述丙烯精馏装置中残留的气相丙烯,并将所述气相丙烯进行压缩冷凝,得到第二液相丙烯。

21.优选地,所述丙烯制冷单元还包括排出罐,与所述丙烯机通过第二冷凝器连通;

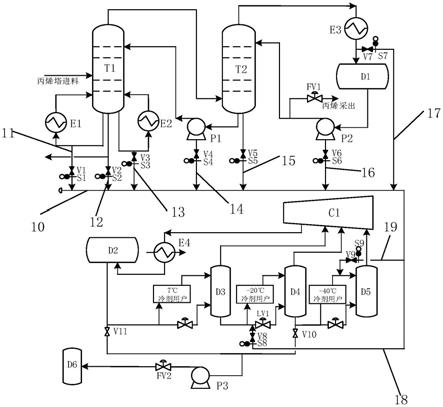

22.所述排出罐的底端与所述丙烯储罐通过丙烯回收泵连通。

23.优选地,所述排出罐的底端分别与所述第一段间吸入罐的顶端和底端连通;所述第一段间吸入罐的底端分别与所述第二段间吸入罐的顶端和底端连通;所述第二段间吸入罐的底端分别与所述第三段间吸入罐的顶端和底端连通。

24.通过上述技术方案,本实用新型通过在丙烯机与丙烯精馏装置之间设置丙烯回收管线,将丙烯精馏装置无法泵送回收的丙烯送至丙烯机,并由倒液泵统一外送至储运装置;实现对烯烃分离装置中的精馏塔系统的丙烯回收工艺流程进行优化,解决了停工期间精馏塔系统中部分丙烯无法泵送回收,物料损失严重的问题,实现了丙烯物料的最大回收。

附图说明

25.图1是根据本实用新型一实施方式的烯烃分离装置中的丙烯回收系统的结构示意图。

26.附图标记说明

27.t1、第一精馏塔

ꢀꢀꢀꢀꢀ

t2、第二精馏塔

ꢀꢀꢀꢀꢀ

p1、第一回流泵

28.p2、第二回流泵

ꢀꢀꢀꢀꢀ

d1、回流罐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d2、排出罐

29.d3、第一段间吸入罐 d4、第二段间吸入罐 d5、第三段间吸入罐

30.c1、丙烯机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

e1、第一再沸器

ꢀꢀꢀꢀꢀ

e2、第二再沸器

31.e3、第一冷凝器

ꢀꢀꢀꢀꢀ

e4、第二冷凝器

ꢀꢀꢀꢀꢀ

p3、丙烯倒液泵

32.v1、第一手阀

ꢀꢀꢀꢀꢀꢀꢀ

v2、第二手阀

ꢀꢀꢀꢀꢀꢀꢀ

v3、第三手阀

33.v4、第四手阀

ꢀꢀꢀꢀꢀꢀꢀ

v5、第五手阀

ꢀꢀꢀꢀꢀꢀꢀ

v6、第六手阀

34.v7、第七手阀

ꢀꢀꢀꢀꢀꢀꢀ

v8、第八手阀

ꢀꢀꢀꢀꢀꢀꢀ

v9、第九手阀

35.v10、第十手阀

ꢀꢀꢀꢀꢀꢀ

v11、第十一手阀

ꢀꢀꢀꢀ

s1、第一盲板

36.s2、第二盲板

ꢀꢀꢀꢀꢀꢀꢀ

s3、第三盲板

ꢀꢀꢀꢀꢀꢀꢀ

s4、第四盲板

37.s5、第五盲板

ꢀꢀꢀꢀꢀꢀꢀ

s6、第六盲板

ꢀꢀꢀꢀꢀꢀꢀ

s7、第七盲板

38.s8、第八盲板

ꢀꢀꢀꢀꢀꢀꢀ

s9、第九盲板

ꢀꢀꢀꢀꢀꢀꢀ

fv1、第一调节阀

39.fv2、第二调节阀

ꢀꢀꢀꢀ

lv1、第三调节阀

ꢀꢀꢀꢀ

d6、丙烯储罐

40.10、丙烯回收管线

ꢀꢀꢀ

11、第一管线

ꢀꢀꢀꢀꢀꢀꢀ

12、第二管线

41.13、第三管线

ꢀꢀꢀꢀꢀꢀꢀ

14、第四管线

ꢀꢀꢀꢀꢀꢀꢀ

15、第五管线

42.16、第六管线

ꢀꢀꢀꢀꢀꢀꢀ

17、第七管线

ꢀꢀꢀꢀꢀꢀꢀ

18、第八管线

43.19、第九管线

具体实施方式

44.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

45.在本实用新型中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指参考附图所示的上、下、左、右;“内、外”通常是指相对于各部件本身的轮廓的内外;“远、近”通常是指相对于各部件本身的轮廓的远近。

46.如前所述,本实用新型提供一种用于丙烯精馏的系统,所述系统包括丙烯精馏装置和丙烯回收系统,所述系统包括:

47.丙烯回收管线10,与所述丙烯精馏装置的底部连通;

48.丙烯制冷单元,与所述丙烯回收管线10分别通过第八管线18和第九管线19连通,用于收集所述丙烯精馏装置中残留的第一液相丙烯和气相丙烯,并将所述气相丙烯进行压缩冷凝,得到第二液相丙烯;

49.丙烯储罐d6,与所述丙烯制冷单元连通,用于收集所述第一液相丙烯和所述第二液相丙烯。

50.本实用新型中,所述用于丙烯精馏的系统包括三个运行阶段:1、正常运行阶段,精馏塔将含丙烯的物料进行精馏,得到精制丙烯和塔底的液相丙烷,精制丙烯冷凝后分为两股,一股经丙烯采出线采出,一股引入精馏塔进行再次精馏;2、停车泵送回收阶段,塔内物料被泵送出精馏塔,此时,丙烯精馏装置内残留有无法泵送回收的第一液相丙烯和气相丙烯;3、压差回收阶段(分为压差回收液相丙烯阶段和压差回收气相丙烯阶段);1)压差回收液相丙烯阶段,将丙烯精馏装置内残留的第一液相丙烯经丙烯回收系统引入丙烯储罐中进行存储;2)压差回收气相丙烯阶段,在压差作用下,将丙烯精馏装置内残留的气相丙烯经丙烯回收系统引入丙烯机中进行冷凝和压缩,得到第二液相丙烯,并将所述第二液相丙烯引入丙烯储罐中进行存储。

51.本实用新型中提供的丙烯回收系统是在烯烃分离装置停工检修时使用的,此时丙烯精馏装置停止精馏,且丙烯精馏装置中的精制丙烯、塔底液等已经最大程度的泵送回收,

但是丙烯精馏装置中各管线设备中仍然残存有液相丙烯和气相丙烯。

52.本实用新型通过将丙烯机c1与丙烯精馏装置通过管线连通,将丙烯精馏装置无法泵送回收的丙烯送至丙烯机,并由倒液泵统一外送至储运装置;实现对烯烃分离装置丙烯精馏塔系统的丙烯回收工艺流程进行优化,解决了停工期间精馏塔装置中部分丙烯无法回收,物料损失严重的问题,实现了丙烯物料的最大回收。

53.根据本实用新型,优选条件下,所述第八管线18上设有第八手阀v8和第八盲板s8,用于控制进入进入所述丙烯制冷单元的第一液相丙烯的流量。

54.本实用新型中,所述丙烯精馏装置用于将含丙烯的物料进行精馏,得到精制丙烯和液相丙烷,所述丙烯精馏装置包括至少一个精馏塔。在本实用新型的一些优选实施方式中,所述丙烯精馏装置包括第一精馏塔t1和第二精馏塔t2;其中,所述第一精馏塔t1用于将含丙烯的物料进行初次精馏,得到初精馏气和第一塔底料,所述第一精馏塔t1的底端与所述丙烯回收管线10通过第二管线12连通,用于在压差回收阶段,将所述第一精馏塔t1内残留的第一液相丙烯和/或气相丙烯引入所述丙烯制冷单元;进一步优选地,所述第二管线12上设有第二手阀v2和第二盲板s2,用于控制所述第一精馏塔t1内残留的第一液相丙烯和/或气相丙烯的流量。

55.本实用新型中,所述第二精馏塔t2与所述第一精馏塔t1的顶端连通,用于在精馏阶段,将所述初精馏气进行二次精馏,得到第二精馏气和第二塔底料。所述第二精馏塔t2的底端与所述丙烯回收管线10通过第五管线15连通,用于在压差回收阶段,将第二精馏塔t2内残留的第一液相丙烯和/或气相丙烯引入所述丙烯制冷单元;进一步优选地,所述第五管线15上设有第五手阀v5和第五盲板s5,用于控制所述第二精馏塔t2内残留的第一液相丙烯和/或气相丙烯的流量。

56.根据本实用新型,所述第二精馏塔t2的底端还与所述第一精馏塔t1的顶端通过第一回流泵p1连通,用于在正常生产阶段,将所述第二塔底料循环引入所述第一精馏塔t1中进行初次精馏。优选条件下,所述第一回流泵p1的底端与所述丙烯回收管线10通过第四管线14连通,用于在压差回收阶段,将第一回流泵p1中残留的第一液相丙烯和/或气相丙烯引入所述丙烯制冷单元中;进一步优选地,所述第四管线14上设有第四手阀v4和第四盲板s4,用于控制所述第一回流泵p1内残留的第一液相丙烯和/或气相丙烯的流量。

57.本实用新型中,所述系统还包括设置在所述第一精馏塔t1底部的至少一个再沸器,所述再沸器的数量可以根据实际生产情况确定,其中每个再沸器的底端均与所述丙烯回收管线10连通,用于在压差回收阶段,将再沸器中残留的第一液相丙烯和/或气相丙烯引入所述丙烯制冷单元。示例性地,所述丙烯精馏装置包括设置在所述第一精馏塔t1底部的第一再沸器e1和第二再沸器e2,其中,所述第一再沸器e1的底端与所述丙烯回收管线10通过第一管线11连通,用于在压差回收阶段,将所述第一再沸器e1中残留的第一液相丙烯和/或气相丙烯引入所述丙烯制冷单元中;进一步优选地,所述第一管线11上设有第一手阀v1和第一盲板s1,用于控制所述第一再沸器e1内残留的第一液相丙烯和/或气相丙烯的流量。所述第二再沸器e2的底端与所述丙烯回收管线10通过第三管线13连通;用于在压差回收阶段,将所述第二再沸器e2中残留的第一液相丙烯引入所述丙烯制冷单元中;进一步优选地,所述第三管线13上设有第三手阀v3和第三盲板s3,用于控制所述第二再沸器e2内残留的第一液相丙烯和/或气相丙烯的流量。

58.根据本实用新型,所述,所述丙烯采出线上设有第一调节阀fv1,用于控制所述精制丙烯的采出流量。

59.在本实用新型的一些优选实施方式中,所述系统还包括回流罐d1,所述回流罐d1与所述第二精馏塔t2的顶端通过第一冷凝器e3连通,所述回流罐d1的底端与所述丙烯采出线10连通,用于在正常生产阶段,将所述第二精馏气进行冷凝,得到精制丙烯,并将所述回流罐d1内的部分精制丙烯采出。优选地,所述第一冷凝器e3的底端与所述丙烯回收管线10通过第七管线17连通,用于在压差回收阶段,将所述第一冷凝器e3中残留的精制丙烯引入所述丙烯制冷单元中;进一步优选地,所述第七管线17上设有第七手阀v7和第七盲板s7,用于控制所述第一冷凝器e3内残留的精制丙烯的流量。

60.根据本实用新型,优选条件下,所述回流罐d1的底端与所述第二精馏塔t2的顶端通过第二回流泵p2连通,用于在正常生产阶段,将剩余部分的精制丙烯引入所述第二精馏塔t2进行二次精馏。进一步优选地,所述第二回流泵p2的底端与所述丙烯回收管线10通过第六管线16连通,用于在压差回收阶段,将所述第二回流泵p2中残留的第一液相丙烯和/或气相丙烯引入所述丙烯制冷单元中;更优选地,所述第六管线16上设有第六手阀v6和第六盲板s6,用于控制所述第二回流泵p2内残留的第一液相丙烯和/或气相丙烯的流量。

61.本实用新型中,所述丙烯制冷单元包括丙烯机c1和与所述丙烯机c1连通的段间吸入罐。丙烯机c1(丙烯制冷压缩机)能够将丙烯压缩、冷凝、节流以及蒸发。其中,压缩是外界对系统作功,提高制冷介质压力;冷凝过程是气相丙烯冷凝为液相,冷却水将热量取走;节流是高压液相丙烯节流降压,沸点随之相应降低;蒸发过程是液相丙烯蒸发为气相,从而取走冷量用户热量,以实现制冷目的。使丙烯在不同压力下节流闪蒸,并作为不同级别的冷剂。所述丙烯机c1的结构可以为本领域技术人员所知,本实用新型在此不在赘述。

62.根据本实用新型,进一步地,所述段间吸入罐包括依次连通的第一段间吸入罐d3、第二段间吸入罐d4和第三段间吸入罐d5,所述第二段间吸入罐d4的底端与所述丙烯回收管线10通过第八管线18连通;且所述第二段间吸入罐d4的底端与所述丙烯储罐d6通过丙烯回收泵p3连通,用于在压差回收液相丙烯阶段,将所述第一液相丙烯经第二段间吸入罐d4引入所述丙烯储罐d6中。进一步优选地,所述第二段间吸入罐d4与所述丙烯储罐d6连通的管线上设有第十手阀v10,用于调节所述第二段间吸入罐d4中第一液相丙烯的流量。

63.优选条件下,所述第三段间吸入罐d5的顶端与所述丙烯回收管线10通过第九管线19连通,用于在压差回收气相丙烯阶段,将所述丙烯精馏装置中残留的气相丙烯经所述第三段间吸入罐d5引入所述丙烯机c1中进行压缩冷凝,得到第二液相丙烯;优选地,所述第九管线19上设有第九手阀v9和第九盲板s9,用于调节所述气相丙烯的流量。

64.根据本实用新型,优选条件下,所述丙烯制冷单元还包括排出罐d2,所述排出罐d2与所述丙烯机c1通过第二冷凝器e4连通,用于将所述第二液相丙烯经所述排出罐d2引入所述丙烯储罐d6;进一步优选地,所述排出罐d2与所述丙烯储罐d6连通的管线上设有第十一手阀v11,用于控制所述第二液相丙烯的流量。

65.本实用新型中,所述烯烃分离装置的运行过程如下:

66.s1、正常运行阶段:第一精馏塔t1、第二精馏塔t2、第一回流泵p1、第二回流泵p2、第一再沸器e1、第二再沸器e2和第一冷凝器e3正常运行;

67.手阀(v1至v9)处于关闭状态,同时在手阀(v1至v9)旁加装盲板(s1至s9),此时丙

烯制冷单元独立工作,丙烯机(c1)、丙烯精馏装置正常运行,即所述第一精馏塔t1将所述丙烯物料进行初次精馏,得到初精馏气和第一塔底料,所述第二精馏塔t2用于将所述初精馏气进行二次精馏,得到第二精馏气和第二塔底料(液相丙烷),并将所述第二塔底料循环加入引入所述第一精馏塔t1中进行初次精馏;所述第二精馏气经第一冷凝器e3冷凝后进入回流罐d1,经回流罐d1流出后分为两股,一股经丙烯采出线采出,一股进入第二精馏塔t2中进行二次精馏。

68.s2、泵送回收阶段:丙烯精馏装置停止精馏,将系统内物料最大程度的通过p2泵外送至储运装置,泵送回收完成后,停第一回流泵p1和第二回流泵p2;此时,丙烯精馏装置中仍然残留大量的液相丙烯(第一液相丙烯)和气相丙烯。

69.s3、在压差回收阶段,压差回收阶段包括以下步骤:

70.(1)液相丙烯回收阶段:调节手阀v1-v9以及盲板s1-s9为通位,同时丙烯机c1低负荷循环运转;通过压差将丙烯精馏装置(第一精馏塔t1、第二精馏塔t2、第一回流泵p1、第二回流泵p2、第一再沸器e1、第二再沸器e2和第一冷凝器e3)中残留的液相丙烯引入第二段间吸入罐d4;

71.通过调节第三调节阀lv1和第二调节阀fv2的开度,调节第二段间吸入罐d4内的液位高度;

72.当第二段间吸入罐d4内的液位高度达到预定值时,打开第十手阀v10,使丙烯倒液泵p3与第二段间吸入罐d4连通,然后启动丙烯倒液泵p3,将第二段间吸入罐d4中的液相丙烯输送至丙烯储罐d6;

73.逐一排查丙烯精馏装置中各低点管线,当丙烯精馏装置中某一低点完成排液后,即可关闭其与丙烯回收管线10对应连通管线上的手阀,确保丙烯精馏装置其它装置中的残留液正常回收,排液完成;

74.当丙烯精馏装置所有的液相丙烯均回收完成后,关闭第八手阀v8,并将第二段间吸入罐d4的液位降至最低,然后关闭丙烯倒液泵p3和第十手阀v10;完成丙烯精馏装置中第一液相丙烯的回收;

75.(2)气相丙烯回收阶段:打开手阀v1-v7和手阀v9,将丙烯精馏装置中残留的气相丙烯通过第九管线19经第三段间吸入罐d5引入丙烯机c1,并经丙烯机c1压缩、冷凝,得到第二液相丙烯,将第二液相丙烯经第二冷凝器e4冷凝后引入排出罐d2中;

76.当排出罐d2液位达到预定值时,打开第十一手阀v11,使第二液相丙烯通过丙烯倒液泵(p3)进入丙烯储罐d6;并通过控制第二调节阀fv2的开度,控制排出罐d2的液位;

77.(3)待第一精馏塔t1和第二精馏塔t2的压力降至最低后,关闭手阀v1-v7和手阀v9,丙烯精馏装置内残留的液相丙烯和气相丙烯均完成回收;当排出罐d2液位降至最低之后停丙烯倒液泵p3并关闭第十一手阀v11;

78.(4)第一精馏塔t1、第二精馏塔t2、丙烯机c1按正常停工顺序停车。

79.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1