一种用于制作中空纤维膜组件的组装架及自动组装装置的制作方法

1.本实用新型涉及水处理技术领域,尤其涉及一种用于制作中空纤维膜组件的组装架及自动组装装置。

背景技术:

2.中空纤维帘式膜生物反应器是一种由中空纤维膜分离单元与生物处理单元相结合的新型水处理技术,以中空纤维帘式膜组件取代二沉池并在生化反应器中保持高活性污泥浓度减少污水处理设施占地,并通过保持低污泥负荷减少污泥量。与传统的生化水处理技术相比,它具有处理效率高、出水水质好、设备紧凑、占地面积小、易实现自动控制、运行管理简单等特点。现己广泛应用于市政、电力、钢铁、石化、纺织、食品等领域的污水处理。

3.中空纤维膜通过喷丝板制成后,需将大量的中空纤维膜丝端部固定在集水管中,并通过胶水灌封成组件,使得膜的内部表面相对于集水管的外部完全密封。现有的中空纤维帘式膜组件的制备方法主要是通过人工将膜片理直并通过治具夹紧固定在一定的位置,再人工装配集水管完成定位,因产品为柔性材料,长度一般大于2米,且重量较重,通常需要两个生产人员协作才可完成各个工序,且膜片较宽,每个膜片由数千根柔软的中空纤维膜组成,其会膨胀开,人工很难将膨胀开的膜片端部整齐完整地装入集水管。具有生产过程需要大量人工,人工成本高,且人员劳动强度高,操作困难,易擦伤产品的缺陷。

技术实现要素:

4.针对现有技术存在的缺陷,本实用新型提供一种自动化程度高且适用于自动化生产线的用于制作中空纤维膜组件的组装架及自动组装装置。

5.为实现上述发明目的,本实用新型采用如下的技术方案:

6.一种用于制作中空纤维膜组件的组装架,包括膜片夹具、组装架本体和外导向块,组装架本体包括支撑框架,支撑框架左右两侧各固定连接一根竖直的支撑杆,至少一根水平的支撑横杆连接在支撑杆之间,支撑框架左右侧各设置两对膜片夹具夹持件,两对膜片夹具夹持件分别分布在支撑杆前后两侧,支撑框架内侧设置集水管定位框架,集水管定位框架的左右两侧上分别设置前后两对集水盒夹持件,集水盒夹持件位于膜片夹具夹持件的下方,每对膜片夹具夹持件和集水盒夹持件至少有一个夹块可前后弹性滑移,中空纤维膜膜片呈u形支撑在支撑横杆上,两自由端分别通过膜片夹具固定,两膜片夹具分别夹持在前后膜片夹具夹持件内,两集水盒分别夹持在前后集水盒夹持件内,支撑框架还固定连接内导向块,内导向块位于膜片夹具夹持件下方内侧,外导向块由推动气缸推动,与内导向块配合将固定于膜片夹具内的膜丝导入集水盒内。膜片两自由端先由膜片夹具固定,中部u形支撑后,两自由端在支撑杆前后同步进行组装,确保膜片夹具进入膜片夹具夹持件,同时内外导向块配合将膜丝端部导入集水盒。

7.作为优选,还包括底板,所述的支撑框架与集水管定位框架均固定在底板上,底板上开设至少一个用于定位的销孔。底板方便支撑和移动,底板可以采用耐磨板,开设销孔适

用于自动化生产线上与支撑体配合定位。

8.作为优选,所述支撑横杆上表面为圆弧面且镶嵌软质弹性体,支撑横杆与支撑杆之间为可拆卸连接,支撑横杆高度可调节。对于膜丝有保护作用,适用于不同长度规格的膜丝。

9.作为优选,膜片夹具夹持件和集水盒夹持件靠近支撑杆的夹块为内夹块,内夹块固定,外夹块靠近内夹块的一面设有导向倒角。外夹块弹性滑移,比较适合机器手操作,导向倒角方便外夹块弹开,膜片夹具进入膜片夹具夹持件,更适用于自动化生产线。

10.作为优选,所述膜片夹具内侧有软质弹性体,其能无伤地约束住数千根中空纤维膜丝,膜片两端部各伸出膜片夹具10~400mm,膜片能随膜片夹具移动,且不会发生相对位移。

11.作为优选,支撑框架左右两侧还分别设置膜片夹具挡板,膜片夹具挡板限制膜片夹具及膜丝左右方向的位移。左右方向上确保膜丝进入集水盒。

12.一种用于制作中空纤维膜组件的自动组装装置,使用上述的组装架,包括主控系统、两个机器人、膜片进料工位、两个集水盒进料工位和组装工位,组装架位于组装工位,主控系统控制机器人从集水盒进料工位预设位置将集水盒装配到集水盒夹持件内,从膜片进料工位预设位置将膜片取走并u形装配到支撑横杆,其被膜片夹具固定住的自由端则塞入集水盒内。使用机器人将膜丝两端进行同步组装,节约人力,提高效率。

13.作为优选,膜片进料工位包括传入输送链、传出输送链、两个升降机和若干个进料托盘,传入输送链和传出输送链上、下层设置,两端均与两个升降机相连,进料托盘置于传入输送链和传出输送链上循环输送,至少一个膜片平躺于进料托盘上,沿膜片长度方向的两端各设置一组膜片夹具,每个膜片夹具两端均设置至少一对夹具夹持件,不同位置的夹具固定件用于固定不同长度的膜片,几个膜片同步置于进料托盘,由传入输送链传送,被机器人取件后进行装配,空了的进料托盘进入升降机,通过传出输送链送回,再循环使用。

14.作为优选,还包括均与主控系统连接的支撑液注入装置和激光打标装置,主控系统控制支撑液注入单元按照预设程序将支撑液注入集水盒,主控系统控制激光打标装置对到位的集水盒打标部位进行打标。支撑液注入装置配合注胶工艺进行,激光打标装置给集水盒做标识以便后续识别。

15.作为优选,所述支撑液注入装置包括出料复称装置,出料复称装置包括支撑在集水盒下方的集水管支撑块、位于集水管支撑块下方的计量秤,位于计量秤下方的集水管举升气缸。通过出料复称装置确保支撑液注入的重量在控制范围内。

16.本实用新型的一种用于制作中空纤维膜组件的组装架及自动组装装置,自动化程度高且适用于后续自动化生产线,可节约大量人工,具有生产效率高,成本低,操作容易,产品擦伤率低的优点。

附图说明

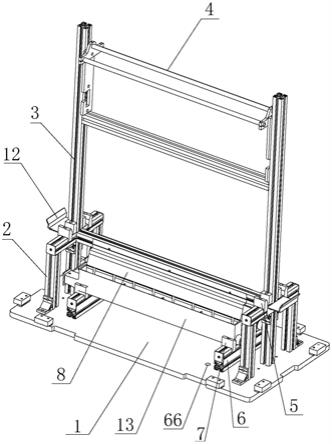

17.图1为本实用新型实施例组装架本体的结构示意图。

18.图2为本实用新型实施例组装架的侧面示意图。

19.图3为本实用新型实施例组装完成后的结构示意图。

20.图4为本实用新型实施例自动组装装置的结构示意图。

21.图5为本实用新型实施例膜片进料工位的结构示意图。

22.图6为本实用新型实施例进料托盘的结构示意图。

23.图7为本实用新型实施例出料复称装置的结构示意图。

24.图中:1、底板;2、支撑框架;3、支撑杆;4、支撑横杆;5、膜片夹具夹持件;6、集水管定位框架;7、集水盒夹持件;8、内导向块;9、外导向块;10、膜片; 12、膜片夹具挡板;13、集水盒;14、推动气缸;15、主控系统;16、机器人;17、膜片进料工位;18、集水盒进料工位;19、组装工位;20、传入输送链;21、传出输送链;22、升降机;23、进料托盘、24、膜片夹具;25、夹具固定件;27、支撑液注入装置;28、激光打标装置;66、销孔;68、出料复称装置;69、集水管支撑块;70、计量秤;71、集水管举升气缸。

具体实施方式

25.下面结合图 1-7与具体实施方式对本实用新型做进一步的说明。

26.一种用于制作中空纤维膜组件的组装架,如附图1、2、3所示,包括膜片夹具24、组装架本体和外导向块9,组装架本体如附图1所示,包括支撑框架2,支撑框架2左右两侧各固定连接一根竖直的支撑杆3,两根水平的支撑横杆4连接在支撑杆3之间,支撑框架2左右侧各设置两对膜片夹具夹持件5,两对膜片夹具夹持件5分别分布在支撑杆3前后两侧,支撑框架2内侧设置集水管定位框架6,集水管定位框架6的左右两侧上分别设置前后两对集水盒夹持件7,集水盒夹持件7位于膜片夹具夹持件5的下方约20cm,每对膜片夹具夹持件5和集水盒夹持件7靠近支撑杆3的夹块为内夹块,内夹块固定,外夹块可前后弹性滑移,外夹块上部靠近内夹块的一面设有导向倒角。

27.如附图2所示,中空纤维膜膜片10两自由端首先由膜片夹具24夹持住,两端部各伸出膜片夹具24约200mm,将膜片10呈u形支撑在支撑横杆4上,两膜片夹具24分别夹持在前后膜片夹具夹持件5中,两集水盒13分别夹持在前后集水盒夹持件7内,支撑框架2还固定连接内导向块8,内导向块8位于膜丝夹持件5下方内侧,外导向块9由推动气缸14推动,与内导向块8配合将膜丝端部导入集水盒。

28.还包括底板1,所述的支撑框架2与集水管定位框架6均固定在底板1上,底板上开设两个用于定位的销孔66,销孔66为贯通的内镶金属圆柱套的通孔。

29.所述支撑横杆4上表面为圆弧面且镶嵌软质弹性体,支撑横杆4与支撑杆3之间为可拆卸连接,支撑横杆4高度可调节。膜片夹具24内侧表面设有软质弹性体。

30.支撑框架2左右两侧还分别设置膜片夹具挡板12,膜片夹具挡板12限制膜片夹具左右方向的位移。

31.一种用于制作中空纤维膜组件的自动组装装置,如附图4所示,使用上述组装架,包括主控系统15、两个机器人16、膜片进料工位17、两个集水盒进料工位18和组装工位19,组装架位于组装工位19,主控系统15控制机器人16从集水盒进料工位18预设位置将集水盒13装配到集水盒夹持件7内,从膜片进料工位17预设位置将膜片10取走并u形装配到支撑横杆4,其被膜片夹具24固定住的自由端则塞入集水盒13内。

32.如附图5所示,膜片进料工位17包括传入输送链20、传出输送链21、两个升降机22和若干个进料托盘23,传入输送链20和传出输送链21上、下层设置,两端均与两个升降机22相连,进料托盘23置于传入输送链20和传出输送链21上循环输送,至少一个膜片10平躺于

进料托盘23上,如附图6所示,沿膜片10长度方向的两端各设置一组膜片夹具24,每个膜片夹具24两端均设置至少一对夹具固定件25,不同位置的夹具固定件25用于固定不同长度的膜片。

33.如附图4所示,还包括均与主控系统15连接的支撑液注入装置27和激光打标装置28,主控系统15控制支撑液注入装置27按照预设程序将支撑液注入集水盒13,主控系统15控制激光打标装置28对到位的集水盒13打标部位进行打标。

34.如附图7所示,所述支撑液注入装置27,包括出料复称装置68,出料复称装置68包括支撑在集水盒13下方的集水管支撑块69、位于集水管支撑块69下方的计量秤70,位于计量秤70下方的集水管举升气缸71。

35.该自动组装装置组装好以后,后续可以使用传统灌胶方法进行灌胶,也可以配合自动化生产线应用。

36.综上所述仅为本实用新型的较佳实施例,并非用来限定本实用新型的实施范围,凡依本技术专利范围的内容所作的等效变化与修饰,都应为本实用新型的技术范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1