一种具有摆动式行星轮磨头的涂覆制膜机的制作方法

1.本实用新型涉及板材加工设备的领域,具体涉及一种摆动式行星轮磨头的涂覆制膜机。

背景技术:

2.现有技术中,涂覆制膜机通过外部动力(自转或公转)带动尼龙抛光片、尼龙抛光轮等磨头进行高速旋转,对陶瓷板材表面和纳米材料进行快速的摩擦升温,使纳米材料填充进陶瓷的微孔中,使陶瓷表面形成一层增光增量的纳米保护层,但是,目前的陶瓷涂覆制膜机存在的问题是无法同时兼顾涂覆制膜效率和通用性的问题,目前市面上的涂覆制膜机采用固定式行星轮涂覆制膜机虽然涂覆制膜效率高,但无法兼顾多种规格的陶瓷产品,采用单圈摆动式齿轮的涂覆制膜机虽能满足多种规格陶瓷产品,但是由于磨头不带动力无法高效摩擦升温,涂覆制膜效率低。

3.因此,目前市面上缺乏一种同时兼顾涂覆制膜效率及通用性的涂覆制膜机。

技术实现要素:

4.为了解决上述技术问题,本实用新型的目的在于提供一种具有摆动式行星轮磨头的涂覆制膜机,其包括机架、横梁组件、输送装置、驱动组件、升降组件、行星轮磨头,该具有摆动式行星轮磨头的涂覆制膜机具有涂覆制膜效率高、适用多种厚度规格的陶瓷板材、通用性强的优点。

5.为实现上述实用新型目的,本实用新型采取的技术方案如下:

6.一种具有摆动式行星轮磨头的涂覆制膜机,包括机架,所述机架上设有横梁组件、加料装置及用于运输板材的输送装置,所述横梁组件位于所述输送装置的上方,且沿垂直于所述输送装置的输送方向与所述机架摆动连接,所述横梁组件上设有驱动组件及升降组件,所述驱动组件的输出端朝向所述输送装置,且所述驱动组件的输出端设有行星轮磨头,所述升降组件的输出端与所述驱动组件连接。

7.作为优选,所述横梁组件包括第一支座、第二支座、横梁及摆动驱动件,所述第一支座及所述第二支座沿输送方向间隔设置在所述机架上,所述横梁设置在所述第一支座与所述第二支座之间,且与所述第一支座及所述第二支座沿垂直于输送方向摆动连接,所述摆动驱动件设置在所述机架上,且所述摆动驱动件的输出端与所述横梁连接,通过这样设置,所述摆动驱动件驱动所述横梁相对所述第一支座及所述第一支座沿垂直于输送方向摆动,从而带动所述行星轮磨头沿垂直于输送方向摆动,使得所述行星轮磨头的涂覆制膜范围覆盖整个陶瓷板材的表面。

8.作为优选,所述摆动驱动件包括摆动减速机,所述摆动减速机的输出端设有传动件,所述传动件与所述横梁连接,所述第一支座及所述第二支座上均设有导轨,所述导轨的长度方向垂直于输送方向,所述横梁上设有与所述导轨相适配的滑块,所述滑块套设于所述导轨外,通过这样设置,所述摆动减速机通过传动件驱动所述横梁沿垂直于输送方向摆

动,并在通过所述导轨与所述滑块配合,为所述摆动减速机驱动所述横梁起到导向作用,并且减少所述传动件所需承受的应力。

9.作为优选,所述驱动组件包括固定座、滑动套、安装板、驱动减速机及主轴,所述固定座设置在所述横梁组件上,所述滑动套穿设于所述固定座内,所述安装板设置在所述滑动套的顶端,所述驱动减速机设置在所述安装板上,所述主轴穿设于所述滑动套内,且所述主轴的顶端与所述驱动减速机的输出端连接,所述主轴的底端与所述行星轮磨头连接,所述升降组件的输出端与所述安装板连接,通过这样设置,根据陶瓷板材的厚度规格,所述升降组件驱动所述安装板沿竖直方向移动,根据连接关系,最终驱动所述行星轮磨头沿竖直方向移动,使得所述行星轮磨头与陶瓷板材表面抵触的端面与所述输送装置表面之间的间距与陶瓷板材的厚度相适配,所述驱动减速机驱动所述主轴转动,所述主轴驱动所述行星轮磨头高速转动,从而对陶瓷板材的表面摩擦升温,使得纳米材料填充进陶瓷板材的微孔中,使陶瓷板材的表面形成一层增光增亮的纳米保护涂层。

10.作为优选,所述驱动组件还包括定压驱动件,所述定压驱动件设置在所述固定座上,所述定压驱动件的输出端与所述安装板连接,通过这样设置,在所述行星轮磨头与陶瓷板材的摩擦过程中,所述定压驱动件驱动所述安装板沿竖直方向移动,最终驱动所述行星轮磨头沿竖直方向移动,使得所述行星轮磨头压向陶瓷板材,所述行星轮磨头与陶瓷板材之间形成恒定压力,提高涂覆制膜效果。

11.作为优选,所述升降组件包括底座、丝杆、丝杆螺母、杠杆机构及升降减速机,所述底座设置在所述横梁组件上,所述升降减速机设置在所述底座上,所述升降减速机的输出端与所述丝杆连接,所述丝杆螺母套设于所述丝杆外,所述丝杆螺母穿设于所述杠杆机构的一端内,且抵触在所述杠杆机构一端的上方,所述杠杆机构的另一端抵触在所述安装板的下方,通过这样设置,所述升降减速机驱动所述丝杆转动,由于所述丝杆螺母被限制于所述杠杆机构内,所述丝杆螺母无法转动,通过所述丝杆螺母与所述丝杆的配合,所述丝杆螺母将所述丝杆的旋转运动转化为沿所述丝杆轴线方向的直线运动,使得所述杠杆机构转动。

12.作为优选,所述杠杆机构包括杠杆及铰接座,所述铰接座设置在所述底座上,所述杠杆与所述铰接座铰接,所述丝杆螺母穿设于所述杠杆的一端内,且抵触在所述杠杆一端的上方,所述杠杆的另一端抵触在所述安装板的下方,通过这样设置,所述丝杆螺母沿所述丝杆的轴线方向移动时,使得所述杠杆绕着与所述铰接座铰接处的轴线转动。

13.作为优选,所述行星轮磨头包括外壳体、主动齿轮及多个磨头组件,所述主动齿轮设置在所述外壳体内,且与所述外壳体同轴转动连接,所述主动齿轮与所述驱动组件的输出端连接,多个所述磨头组件沿周向设置在所述外壳体内,所述磨头组件包括固定套,所述固定套内设有副轴,所述副轴与所述固定套同轴转动连接,所述副轴的顶端设有从动齿轮,所述从动齿轮与所述主动齿轮啮合,所述从动齿轮的底端设有磨具,通过这样设置,所述驱动组件驱动所述主动齿轮转动,通过所述主动齿轮与所述从动齿轮啮合,带动所述从动齿轮转动,再带动所述副轴转动,最终带动所述磨具进行高速转动,与陶瓷板材的表面进行摩擦。

14.作为优选,所述加料装置包括加料支架、料桶、料管及多个计量泵,所述料桶设置在所述加料支架的顶端,所述料桶的出料口与所述料管的进料口连接,所述料管设置在所

述机架上,多个所述计量泵沿所述料管的长度方向间隔设置,所述计量泵的进料口与所述料管的出料口连接,通过这样设置,通过所述计量泵转动带动纳米液滴流至陶瓷板材的表面上,使得每块陶瓷板材的表面滴注适量的纳米液用于涂覆制膜。

15.作为优选,还包括密闭外壳及用于吸附粉尘的除尘装置,所述密闭外壳套设于所述横梁组件外,所述除尘装置的进口与所述密闭外壳连接,通过这样设置,所述密闭外壳对所述行星轮磨头与陶瓷板材摩擦的工作环境密闭处理,通过所述除尘装置吸收掉摩擦过程产生的粉尘,减少工作过程中产生的粉尘对人体造成的损伤。

16.相对于现有技术,本实用新型取得了有益的技术效果:

17.在涂覆制膜的过程中,根据陶瓷板材的厚度规格,所述升降组件沿竖直方向调整所述驱动组件的高度,即调整所述行星轮磨头的高度,所述输送装置输送陶瓷板材,所述加料装置在陶瓷板材的表面滴注纳米液,所述驱动组件驱动所述行星轮磨头高速转动,所述行星轮磨头与陶瓷板材的表面摩擦升温,使得纳米材料填充进陶瓷微孔中,使陶瓷板材的表面形成一层增光增亮的纳米保护涂层,即保护膜,并且所述横梁组件沿垂直输送方向摆动,从而带动所述行星轮磨头沿垂直于输送方向摆动,使得所述行星轮磨头的涂覆制膜范围覆盖陶瓷板材的整个表面,涂覆制膜效率高,电力和人力维修成本低,操作简单稳定,并适用于多种规格的陶瓷板材,通用性高。

附图说明

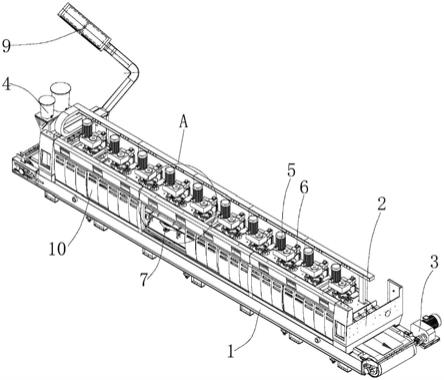

18.图1是本实用新型实施例涂覆制膜机的轴测示意图;

19.图2是本实用新型实施例在图1中a部的局部放大示意图;

20.图3是本实用新型实施例涂覆制膜机的侧视示意图;

21.图4是本实用新型实施例横梁组件的俯视示意图;

22.图5是本实用新型实施例在图4中b部的局部放大示意图;

23.图6是本实用新型实施例驱动组件的示意图;

24.图7是本实用新型实施例升降组件的示意图;

25.图8是本实用新型实施例行星轮磨头的剖面示意图;

26.图9是本实用新型实施例加料装置的示意图。

27.其中,各附图标记所指代的技术特征如下:

28.1、机架;2、横梁组件;3、输送装置;4、加料装置;5、驱动组件;6、升降组件;7、行星轮磨头;8、除尘装置;9、电控装置;10、密闭外壳;21、横梁;22、第一支座;23、第二支座;24、摆动驱动件;31、输送减速机;32、输送皮带;41、加料支架;42、料桶;43、料管;44、计量泵;51、固定座;52、滑动套;53、安装板;54、驱动减速机;55、主轴;56、定压驱动件;57、导柱;61、底座;62、丝杆;63、丝杆螺母;64、杠杆机构;65、升降减速机;71、外壳体;72、主动齿轮;73、固定套;74、副轴;75、从动齿轮;76、磨具;77、连接件;241、摆动减速机;242、传动件。

具体实施方式

29.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例对本实用新型进行进一步详细说明,但本实用新型要求保护的范围并不局限于下述具体实施例。

30.参考图1-9,本实施例公开了一种具有摆动式行星轮磨头7的涂覆制膜机,包括机架1,机架1上设有横梁组件2、加料装置4、用于运输板材的输送装置3及用于控制电路的电控装置9,横梁组件2位于输送装置3的上方,且沿垂直于输送装置3的输送方向与机架1摆动连接,横梁组件2上设有驱动组件5及升降组件6,本实施例中,横梁组件2上设有多个沿输送方向间隔设置的驱动组件5及与驱动组件5一一对应设置的升降组件6,驱动组件5的输出端朝向输送装置3,且驱动组件5的输出端设有行星轮磨头7,升降组件6的输出端与驱动组件5连接。

31.在涂覆制膜的过程中,根据陶瓷板材的厚度规格,升降组件6沿竖直方向调整驱动组件5的高度,即调整行星轮磨头7的高度,输送装置3输送陶瓷板材,驱动组件5驱动行星轮磨头7高速转动,行星轮磨头7与陶瓷板材的表面摩擦升温,使得纳米材料填充进陶瓷微孔中,使陶瓷板材的表面形成一层增光增亮的纳米保护涂层,即保护膜,并且横梁组件2沿垂直输送方向摆动,从而带动行星轮磨头7沿垂直于输送方向摆动,使得行星轮磨头7的涂覆制膜范围覆盖陶瓷板材的整个表面,涂覆制膜效率高,电力和人力维修成本低,操作简单稳定,并适用于多种规格的陶瓷板材,通用性高。

32.进一步的,输送装置3包括输送减速机31及皮带组件,输送减速机31设置在机架1的一侧,皮带组件套设于机架1外,输送减速机31的输出端与皮带组件连接,输送减速机31驱动皮带组件沿机架1的长度方向输送陶瓷板材。

33.皮带组件包括输送皮带32、主动轴及从动轴,主动轴及从动轴分别设置在机架1沿长度方向的两端,且主动轴与从动轴的轴线平行设置,主动轴及从动轴的轴线均垂直于机架1的长度方向,输送减速机31的输出端与主动轴的一端连接,输送皮带32套设于主动轴及从动轴外,输送减速机31驱动主动轴转动,通过主动轴、从动轴及输送皮带32的配合关系,驱动输送皮带32转动。

34.进一步的,横梁组件2包括第一支座22、第二支座23、横梁21及摆动驱动件24,第一支座22及第二支座23沿输送方向间隔设置在机架1上,第一支座22及第二支座23分别设置在机架1沿输送方向的两端,第一支座22及第二支座23抵触在机架1沿垂直于输送方向的两侧,且与机架1固定连接,第一支座22及第二支座23与输送装置3之间形成可供陶瓷板材穿过的间隙,横梁21设置在第一支座22与第二支座23之间,且与第一支座22及第二支座23沿垂直于输送方向摆动连接,摆动驱动件24设置在机架1上,且摆动驱动件24的输出端与横梁21连接,摆动驱动件24驱动横梁21相对第一支座22及第一支座22沿垂直于输送方向摆动,从而带动行星轮磨头7沿垂直于输送方向摆动,使得行星轮磨头7的涂覆制膜范围覆盖整个陶瓷板材的表面。

35.摆动驱动件24包括摆动减速机241,摆动减速机241的输出端设有传动件242,传动件242与横梁21连接,第一支座22及第二支座23上均设有导轨,导轨的长度方向垂直于输送方向,横梁21上设有与导轨相适配的滑块,滑块套设于导轨外,摆动减速机241通过传动件242驱动横梁21沿垂直于输送方向摆动,并在通过导轨与滑块配合,为摆动减速机241驱动横梁21起到导向作用,并且减少传动件242所需承受的应力。

36.进一步的,传动件242包括传动皮带、传动轴及被动轴,传动轴及被动轴设置在机架1沿垂直于输送方向的两侧,传动轴与被动轴的轴线平行设置,且与机架1的长度方向平行设置,传动皮带套设于传动轴及被动轴外,摆动减速机241的输出端与传动轴连接,传动

皮带与横梁21固定连接,摆动减速机241驱动传动轴转动,通过传动轴、被动轴与传动皮带配合,带动传动皮带转动,从而带动横梁21沿垂直于输送方向被动。

37.驱动组件5包括固定座51、滑动套52、安装板53、驱动减速机54及主轴55,固定座51设置在横梁组件2上,滑动套52穿设于固定座51内,滑动套52与固定座51沿竖直方向滑动连接,安装板53设置在滑动套52的顶端,驱动减速机54设置在安装板53上,主轴55穿设于滑动套52内,且主轴55的顶端与驱动减速机54的输出端连接,主轴55的底端与行星轮磨头7连接,升降组件6的输出端与安装板53连接,根据陶瓷板材的厚度规格,升降组件6驱动安装板53沿竖直方向移动,根据连接关系,最终驱动行星轮磨头7沿竖直方向移动,使得行星轮磨头7与陶瓷板材表面抵触的端面与输送装置3表面之间的间距与陶瓷板材的厚度相适配,驱动减速机54驱动主轴55转动,主轴55驱动行星轮磨头7高速转动,从而对陶瓷板材的表面摩擦升温,使得纳米材料填充进陶瓷板材的微孔中,使陶瓷板材的表面形成一层增光增亮的纳米保护涂层。

38.进一步的,驱动组件5还包括定压驱动件56,定压驱动件56设置在固定座51上,定压驱动件56的输出端与安装板53连接,在行星轮磨头7与陶瓷板材的摩擦过程中,定压驱动件56驱动安装板53沿竖直方向移动,最终驱动行星轮磨头7沿竖直方向移动,使得行星轮磨头7压向陶瓷板材,行星轮磨头7与陶瓷板材之间形成恒定压力,提高涂覆制膜效果。

39.本实施例中,定压驱动件56包括定压气缸,定压气缸设置在固定座51上,定压气缸的活塞杆竖直朝上,且定压气缸的活塞杆与安装板53连接,通过定压气缸的活塞杆伸缩驱动安装板53沿竖直方向移动,通过装配关系,驱动行星轮磨头7沿竖直方向移动。

40.固定座51上还设有导柱57,导柱57穿设于安装板53内,通过导柱57与安装板53的配合,为升降组件6及定压驱动件56驱动安装板53沿竖直方向移动起到导向作用。

41.升降组件6包括底座61、丝杆62、丝杆螺母63、杠杆机构64及升降减速机65,底座61设置在横梁组件2上,具体的,底座61设置在横梁21上,升降减速机65设置在底座61上,升降减速机65的输出端与丝杆62连接,丝杆螺母63套设于丝杆62外,丝杆螺母63穿设于杠杆机构64的一端内,且抵触在杠杆机构64一端的上方,杠杆机构64的另一端抵触在安装板53的下方,在重力的作用下,驱动组件5及行星轮磨头7会对杠杆机构64的另一端产生向下的作用力,使得杠杆机构64的一端对丝杆螺母63产生向上的作用力,当升降减速机65驱动丝杆62转动,由于丝杆螺母63被限制于杠杆机构64内,丝杆螺母63无法转动,通过丝杆螺母63与丝杆62的配合,丝杆螺母63将丝杆62的旋转运动转化为沿丝杆62轴线方向的直线运动,使得杠杆机构64转动,若丝杆螺母63沿丝杆62的轴线向上移动,在重力的作用下,杠杆的一端跟随丝杆螺母63向上移动;若丝杆螺母63沿丝杆62的轴线向下移动,在丝杆螺母63的作用力下,杠杆的一端跟随丝杆螺母63向下移动,并且升降组件6根据行星轮磨头7的磨损情况进行高度补偿,使得行星轮磨头7具有恒定高度。

42.丝杆螺母63包括主体及设置在主体两侧的抵触耳,主体的外形轮廓大致呈长方体,主体穿设于杠杆机构64的一端内,限制主体沿丝杆62的轴线进行转动,主体两侧的抵触耳抵触在杠杆机构64一端的上方。

43.杠杆机构64包括杠杆及铰接座,铰接座设置在底座61上,杠杆与铰接座铰接,丝杆螺母63穿设于杠杆的一端内,且抵触在杠杆一端的上方,杠杆的另一端抵触在安装板53的下方,丝杆螺母63沿丝杆62的轴线方向移动时,使得杠杆绕着与铰接座铰接处的轴线转动。

44.行星轮磨头7包括外壳体71、主动齿轮72及多个磨头组件,主动齿轮72设置在外壳体71内,且与外壳体71同轴转动连接,外壳体71内设有同轴设置的固定柱,主动齿轮72套设于固定柱外,且主动齿轮72与固定柱之间设有轴承,降低主动齿轮72与固定轴之间的摩擦力,主动齿轮72与驱动组件5的输出端连接,主动齿轮72的顶端还设有与主轴55装配的连接件77,连接件77分别与主轴55及主动齿轮72固定连接,多个磨头组件沿周向设置在外壳体71内,磨头组件包括固定套73,固定套73内设有副轴74,副轴74与固定套73同轴转动连接,固定套73与副轴74之间设有轴承,降低固定套73与副轴74之间的摩擦力,副轴74的顶端设有从动齿轮75,从动齿轮75与主动齿轮72啮合,从动齿轮75的底端设有磨具76,驱动组件5驱动主动齿轮72转动,通过主动齿轮72与从动齿轮75啮合,带动从动齿轮75转动,再带动副轴74转动,最终带动磨具76进行高速转动,与陶瓷板材的表面进行摩擦。

45.加料装置4包括加料支架41、料桶42、料管43及多个计量泵44,料桶42设置在加料支架41的顶端,料桶42的出料口与料管43的进料口连接,料管43设置在机架1上,多个计量泵44沿料管43的长度方向间隔设置,计量泵44的进料口与料管43的出料口连接,通过计量泵44转动带动纳米液滴流至陶瓷板材的表面上,使得每块陶瓷板材的表面滴注适量的纳米液用于涂覆制膜。

46.还包括密闭外壳10及用于吸附粉尘的除尘装置8,密闭外壳10套设于横梁组件2外,除尘装置8的进口与密闭外壳10连接,密闭外壳10对行星轮磨头7与陶瓷板材摩擦的工作环境密闭处理,通过除尘装置8吸收掉摩擦过程产生的粉尘,减少工作过程中产生的粉尘对人体造成的损伤。

47.根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对实用新型构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1