一种模块化江河湖库底泥处理细沙分离回收车间的制作方法

1.本实用新型涉及一种模块化江河湖库底泥处理细沙分离回收车间,属于江河湖库底泥和市政管网污泥处理处置工程领域。

背景技术:

2.我国河湖清淤工程等底泥固化处理流程和方式日趋成熟和完善,流程各个环节考虑比较完善,但是在沉砂池中未沉淀的细沙以及提沙机和扰流过程中带起来的细沙会随泥浆一起流入到分离回收车间,在分离回收车间中沉淀并进入后面的调理和脱水环节,增加后续各个环节中底泥的处理量,尤其是当底泥厂日处理量大时,对后续环节的影响较大。因此在沉砂池的下一个环节中增加细沙分离和回收环节,能够使底泥进一步“减量化、稳定化、无害化和资源化”,社会经济效益明显。另外现在底泥固化施工建设过程参建各方的主要问题在于:

3.(1)固定资产投资高,建厂费用占整个清淤工程的投资比例较大,土建费用高,土建投资大而不可回收。

4.(2)设备周转时间长,设备被固定在某个项目上,建设期或者短时间不生产均不能移动,造成设备闲置、产能浪费;

5.(3)建厂工期长,建设工期最短需要2到3个月,且存在大量不可控因素,建厂时间过长。

6.(4)建设工期占用了清淤工期,由于清淤设备进场即可施工,工程短则几个月,而建设周期就占用了很长的一部分时间,造成清淤工程工期后移,清淤能力增大,底泥厂的建设规模也相应增大,带来了投资压力和工期压力。

7.(5)清淤的方向不仅仅为城市规模、大投资的,现在发展趋势为以区镇地域划分、小微水体划分的情况较为多见,按底泥厂建设的话底泥处理单价高,业主难以承担。

8.(6)建设征地存在较大问题,河湖污染较大的地区经济一般较为发达,用地紧缺,很难专门拿出建厂用地。

技术实现要素:

9.为了解决现有技术的不足,本实用新型提供了一种模块化江河湖库底泥处理细沙分离回收车间,增加了底泥中细沙的分离和回收环节,进一步实现了底泥处理的减量化和资源化,同时利用钢结构模块替代混凝土建设工程,达到减少建设周期、快速周转的目的,可适用于多种运营模式,投资方式更为灵活。

10.本实用新型为解决其技术问题所采用的技术方案是:

11.一种模块化江河湖库底泥处理细沙分离回收车间,位于沉砂池和沉淀池之间,包括细沙分离回收车间主体,所述细沙分离回收车间主体由第一沉淀池体模块、第二沉淀池体模块和回收池体模块组成,其中第一沉淀池体模块包括u型的第一池底和连接于第一池底两侧的第一池壁,所述第一池底倾斜设置且其底部连接设置有底架,底架的底端支撑在

地面上,第一池底的前端面上连接设置有前封板,其中前封板上设置有用于与沉砂池相连接的u型法兰;所述回收池体模块整体为漏斗结构,包括料斗和连接于料斗顶部四周的斗壁,其中位置相对的一对斗壁均为开口式结构,两个斗壁的开口处分别连接设置有用于与第一池底的后端面相连接的u型法兰和用于与沉淀池相连接的u型法兰,所述回收池体模块上连接设置有立柱,回收池体模块通过立柱悬空架设,所述立柱的底部连接设置有托架,托架的一侧设置有吸泥泵和分级旋流器,吸泥泵连接于料斗底部设置的下料口和分级旋流器之间;所述分级旋流器的溢流管与第二沉淀池体模块连接,第二沉淀池体模块包括u型的第二池底和第二池底四周的第二池壁。

12.所述第一池底和第一池壁均分别由钢板和肋板焊接而成,且第一池壁的外侧连接有加强筋。

13.所述底架包括分布于第一池底底部的竖杆以及连接于竖杆之间的横梁,两者均为钢结构,竖杆、横梁与第一池底之间均通过焊接固定。

14.所述第一池壁的顶部均处于同一高度。

15.所述第二沉淀池体模块由钢板和肋板焊接而成,且其内部连接设置有加强筋。

16.所述料斗、斗壁、立柱和托架均采用钢结构且均通过焊接连接。

17.所述分级旋流器的底流口连接设置有细沙回收筛。

18.本实用新型基于其技术方案所具有的有益效果在于:

19.(1)本实用新型增加了细沙的分离和回收环节,进一步实现了底泥处理的减量化和资源化;

20.(2)本实用新型由于除地面硬化外,不再大量建设构筑物,减少了土建工程量,大大降低土建工期;

21.(3)本实用新型可采用装配式工艺,模块留有管路、电缆接口,由货车拉到现场后连接即可形成产能,安装工期得到了有效控制;

22.(4)本实用新型可最大限度考虑土地利用方式:装配式底泥厂可以沿河湖边狭长地带,而不是大面积、规整的场地,另外,集中化的布置也减小了占地面积。

附图说明

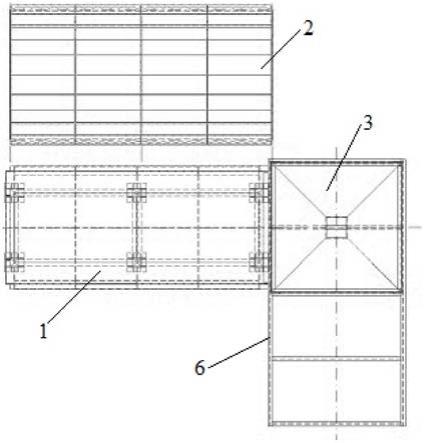

23.图1是本实用新型提供的模块化江河湖库底泥处理细沙分离回收车间的俯视图;

24.图2是本实用新型中第一沉淀池体模块的主视图;

25.图3是本实用新型中第一沉淀池体模块的左视图;

26.图4是本实用新型中回收池体模块的主视图;

27.图5是本实用新型中回收池体模块的右视图;

28.图中:1-第一沉淀池体模块,101-第一池底,102-第一池壁,103-u型法兰a,2-第二沉淀池体模块,3-回收池体模块,301-料斗,302-斗壁,303-u型法兰b,4-底架,401-竖杆,402-横梁,5-立柱,6-托架。

具体实施方式

29.下面结合附图和实施例对本实用新型作进一步说明。

30.本实用新型提供的模块化江河湖库底泥处理细沙分离回收车间的结构如图1所

示,位于沉砂池和沉淀池之间,包括细沙分离回收车间主体,能够对沉砂池中未沉淀的细沙以及扰流带起来的细沙再次沉淀并分离,从而实现底泥处理在沉淀池及后续处理环节中的减重化。所述细沙分离回收车间主体由第一沉淀池体模块1、第二沉淀池体模块2和回收池体模块3组成。

31.第一沉淀池体模块的结构如图2和图3所示,包括u型的第一池底101和连接于第一池底两侧的第一池壁102,所述第一池底和第一池壁均分别由钢板和肋板焊接而成,且第一池壁的外侧连接有加强筋。本实施例中第一池底、第一池壁和加强筋均采用10mm钢板,肋板采用20mm钢板。所述第一池底倾斜设置,一方面能够起到导流的作用,使从沉砂池进入的泥浆快速沉淀,另一方面沉淀下来的细沙在水流的作用下能够集中进入回收池体模块进行细沙的后续回收。第一池壁的顶部均处于同一高度。第一池底的前端面上连接设置有前封板,其中前封板上设置有用于与沉砂池相连接的u型法兰a103,使底泥各个处理环节连续连接。第一沉淀池体模块的底部连接设置有底架4,底架的底端支撑在地面上,所述底架包括分布于第一池底底部的竖杆401以及连接于竖杆之间的横梁402,两者均为钢结构,竖杆、横梁与第一池底之间均通过焊接固定。

32.回收池体模块如图4和图5所示,整体为漏斗结构,包括料斗301和连接于料斗顶部四周的斗壁302,其中位置相对的一对斗壁均为开口式结构,两个斗壁的开口处分别连接设置有用于与第一池底的后端面相连接的u型法兰和用于与沉淀池相连接的u型法兰b303,即回收池体模块连接于第一沉淀池体模块和沉淀池之间,回收池体模块中沉淀后的泥浆从开口处进入沉淀池中进行后续的底泥处理。回收池体模块上连接设置有立柱5,回收池体模块通过立柱悬空架设,所述立柱的底部连接设置有托架6,所述料斗、斗壁、立柱和托架均采用钢结构且均通过焊接连接。本实施例中斗壁采用10mm钢板,下料口采用20mm钢板,立柱采用角钢220mm

×

20mm,托架采用hn200*100*5.5*8钢结构。托架的一侧设置有吸泥泵(图中未画出)和分级旋流器(图中未画出),吸泥泵连接于料斗底部设置的下料口和分级旋流器之间。所述分级旋流器的底流口连接设置有细沙回收筛,细沙回收筛采用高频筛,从而对细沙进行回收利用。所述分级旋流器的溢流管与第二沉淀池体模块连接。第二沉淀池体模块包括u型的第二池底和第二池底四周的第二池壁。所述第二沉淀池体模块由钢板和肋板焊接而成,且其内部连接设置有加强筋。本实施例中第二池底采用10mm波纹钢板,第二池底上的加强筋采用8mm厚度

×

100mm宽度,通常间隔约300mm布置,肋板采用20mm厚度

×

100mm宽度的钢板按照间距1.5m布置,两侧的第二池壁采用4mm波纹钢板,两端的第二池壁采用10mm钢板。

33.本实用新型提供的一种模块化江河湖库底泥处理细沙分离回收车间,沉砂池出来的泥浆中含有未沉淀的细沙以及扰流带起来的细沙,再进入第一沉淀池体模块中。细沙经导流沉淀在底部并在水流的作用下,和泥浆一起进入回收池体模块,在回收池体模块中,细沙沉积在料斗中,泥浆从斗壁的开口处进入沉淀池的处理环节中,沉积在料斗中的细沙和部分泥浆通过吸泥泵及时抽出到分级旋流器中进行分离,其中细沙等大颗粒经分级旋流器的底流口排出到细沙回收筛上进行回收利用,而泥浆从溢流管排出到第二沉淀池体模块并在第二沉淀池体模块内沉淀,沉淀后的泥浆再通过泵抽出进入沉淀池进行后续处理。本实用解决了以往建设模式中的固定资产投资高、设备周转时间长、建厂工期长等缺点,并有效提高了土地利用效率,具有切实的经济效益。利用钢结构模块替代混凝土建设工程,达到减

少建设周期、快速周转的目的,可适用于多种运营模式,投资方式更为灵活。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1