一种水洗式电加热尾气处理设备的制作方法

1.本实用新型属于尾气处理技术领域,尤其涉及一种水洗式电加热尾气处理设备。

背景技术:

2.环境保护已经成为了一个热门的话题,各国政府对环境也在不遗余力的进行保护,为了顺应时代的潮流,实现可持续发展,各行各业对于污染源的控制也越来越强,尤其是对于工业废气的排放控制得相当严格。

3.在光伏行业,硅烷、磷烷以及tma等工业原料的排放量相当大,但这些工业原料不能直接排放,否则会对环境造成极大的影响;目前主流废气处理的设备都是采用天然气燃烧,但是处理效率不尽如人意。

技术实现要素:

4.本实用新型实施例的目的在于提供一种水洗式电加热尾气处理设备,旨在解决上述问题。

5.本实用新型是这样实现的,一种水洗式电加热尾气处理设备的结构图,包括:反应腔体、冷却腔、水箱、进气腔;所述水箱的顶部两侧分别连通有反应腔体和冷却腔体,所述反应腔体的顶端连接有多个均匀分布的进气腔,反应腔体的外侧是有一圈电加热罩,用于对反应腔体内部进行加热,进气腔顶部连通有进气组件,用于待处理尾气的输入,所述冷却腔体顶端连通有排气管筒,用于处理冷却后的尾气输出;

6.其中,待处理的尾气通过进气组件输入到进气腔中,然后继续流动至反应腔体内部,在通过电加热罩加热处理之后输入到水箱内部进行清洗,然后输入到冷却腔体内部进行降温后通过排气管筒排出,实现对尾气的流动性加热水洗式清理的处理方式。

7.本实用新型提供的一种水洗式电加热尾气处理设备,本实用新型通过设置大量鲍尔环,在废气经过腔体时候,可以有效的过滤废气中的粉尘;

8.本实用新型的水洗式电加热尾气处理设备采用自动排水的方式实现水洗的功能,设置四个不同高度的液位仪,通过管道与水箱连接,能够实时的反馈出水箱的水位高度;

9.通过将尾气经过反应腔体加热处理,而后经过水箱清洗过滤,然后通过冷却腔体喷淋冷却后排出,可实现对尾气的快速流动性水洗加热式处理,极大的提高了对尾气的处理效率。

附图说明

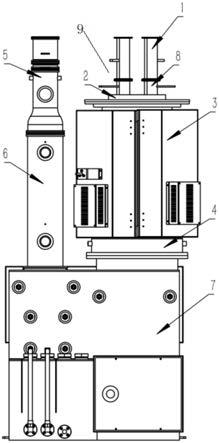

10.图1是本实用新型的水洗式电加热尾气处理设备的结构示意图。

11.图2是本实用新型的水洗式电加热尾气处理设备的进气组件示意图。

12.图3是本实用新型的水洗式电加热尾气处理设备的反应腔体示意图。

13.图4是本实用新型的水洗式电加热尾气处理设备的电加热罩部件示意图。

14.图5是本实用新型的水洗式电加热尾气处理设备的冷却腔体的内部结构示意图。

15.图6是本实用新型的水洗式电加热尾气处理设备的水箱结构示意图。

16.附图中:1-进气管道,2-压缩空气供气盘,3-电加热罩,4-反应腔体,5-排气管筒,6-冷却腔体,7-水箱,8-进气腔,9-进气组件,10-压力检测装置,11-氮气输入管道,13-压缩空气接口一,14-压缩空气接口二,15-石棉层,16-石棉垫块,17-热电偶,18-陶瓷,20-电加热丝,21-底座,22-喷淋进水口,23-压力检测接口,24-温度传感器接口一,26-废气冷却腔,27-废气出口,28-废气入口,38-液位计,42-进水口,43-排水口,44-温度传感器接口二,47-喷淋水管,48-喷淋头,49-过滤盒,50-压缩空气进气管道。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.以下结合具体实施例对本实用新型的具体实现进行详细描述。

19.如图1所示,为本实用新型实施例提供的一种水洗式电加热尾气处理设备的结构图,包括:反应腔体4、冷却腔6、水箱7、进气腔8;所述水箱7的顶部两侧分别连通有反应腔体4和冷却腔体6,所述反应腔体4的顶端连接有多个均匀分布的进气腔8,反应腔体4的外侧是有一圈电加热罩3,用于对反应腔体4内部进行加热,进气腔8顶部连通有进气组件9,用于待处理尾气的输入,所述冷却腔体6顶端连通有排气管筒5,用于处理冷却后的尾气输出;

20.其中,待处理的尾气通过进气组件输入到进气腔8中,然后继续流动至反应腔体4内部,在通过电加热罩3加热处理之后输入到水箱7内部进行清洗,然后输入到冷却腔体6内部进行降温后通过排气管筒5排出,实现对尾气的流动性加热水洗式清理的处理方式。

21.在本实用新型实施例中,所述反应腔体4、水箱7、冷却腔体6、进气腔8之间的连接处均设置有密封圈,用于保证尾气在各腔体之间流动时的密封性。

22.作为本实用新型的一种优选实施例,如图2所示,所述进气组件9包括有连通在进气腔8顶端的进气通道1,所述进气通道1的上设置有压力检测装置,用于实时检测尾气输入的压力大小,防止压力变化对管道造成损坏,进气腔8的一侧连通有氮气输入管道11,通过氮气输入管道11向进气腔8内部输入氮气,然后跟随尾气一同输入到反应腔体4内部,可为尾气燃烧提供一个良好的燃烧环境;

23.所述进气腔8的底端共同连通有一组阶梯式圆盘结构的压缩空气供气盘2,压缩空气供气盘2主要向反应腔体4中输入一些清洁的空气,然后有助于尾气的充分燃烧,所述压缩空气供气盘2的两侧顶部外圆处对称焊接有两个压缩空气进气接口二14,所述压缩空气供气盘2内圆处对称焊接有两个压缩空气进气接口一13,所述压缩空气供气盘2和压缩空气进气接口一13处焊接有一组u型结构的压缩空气进气管道50,管道的设计能使压缩空气气体更加均匀的进入反应腔体内部,促进电加热进行危废气体分解,同时压缩空气进气接口二14处能保证整个反应腔体4内部压缩空气气体充盈,并且能产生气流,使危废气体往下进行循环。

24.作为本实用新型的一种优选实施例,如图3所示,所述反应腔体4底部对称焊接有两个压缩空气进气接口二14,此处设计进一步增加反应腔体4内部的压缩空气气体,并且气体在两端同时进气,能使反应腔体4内部产生回旋气流,防止反应后产生的氧化硅,氧化铝

等粉尘堆积凝固,堵塞管路;

25.反应腔体4周围包裹有两块弧形电加热罩3,电加热通电后升温达到600-800℃的工作温度,来进行危废气体的还原反应。

26.作为本实用新型的一种优选实施例,如图4所示,所述电加热罩3内部上下端安装有两块石棉垫块16,石棉垫块之间安装有石棉层15,所述石棉层15内径处开有圆弧形线槽,其中每一个线槽中都埋设有电加热丝20,所述电加热罩3侧边安装有热电偶17,用于检测加热过程中的温度变化。所述热电偶17下端安装有4个陶瓷18,所述陶瓷18中心处设置有电芯,用于连接从电加热罩3内部所述电加热丝20延伸而出的接头,进行通电加热。

27.作为本实用新型的一种优选实施例,如图5所示,所述冷却腔体6包括有废气冷却腔26,废气冷却腔26的底端固定安装有底座21,废气冷却腔26侧边纵向分布焊接有两个喷淋进水口22,当处理过后的废气进入冷却腔体26时,通过喷淋进水口22接入水源进行喷淋处理;所述冷却腔26内部放置有大量鲍尔环,当气体进入时候可以有效增加氧气的喷淋接触面积,使氧气有效进行水气分离,更有效的排出;

28.所述冷却腔26的顶端连通有排气筒5,排气筒5侧边焊接有温度传感器接头一24和压力检测接头23,以保证工作时候的安全性。

29.作为本实用新型的一种优选实施例,如图6所示,所述水箱7顶部设有废气入口28和废气出口27,通过废气入口28和废气出口27分别与顶部的反应腔体4和冷却腔体6连通,所述水箱7设置为l型结构,水箱7的前侧壁下部开设有排水口43,对应排水口43上侧的水箱7上开设有进水口42,位于43同一侧的水箱7的侧壁上设置有四组高度依次排布的液位计38,液位计38用于时刻检测水箱7中的水位高低,便于根据使用情况,及时的补水或者排水;

30.所述水箱7的前部一侧设置有温度传感器接口二44,通过安装温度传感器检测水箱7内部的温度;

31.所述水箱7内安装有多个喷淋管47,所述喷淋管47上均匀安装有多个喷淋头48,通过喷淋头48对输入到水箱7内部的尾气进行喷洒;

32.所述水箱7内部下侧的废气出口安装有多个过滤盒49,过滤盒49中放置有大量鲍尔环,在废水经过腔体时,可以有效的使氧化硅,氧化铝等粉尘进行水气分离,增大喷淋的接触面积,防止管路堵塞。

33.本实用新型上述实施例中提供了一种水洗式电加热尾气处理设备,待处理的尾气通过进气通道1输入到相应的进气腔8中,然后输入到反应腔体4内部,同时通过反应腔体4外侧的电加热罩对反应腔体4内部进行加热,对输入的尾气进行加热除杂处理,而后加热后的尾气向下流动至水箱7内部,通过水箱7中的喷淋头进行喷洒清洗,清洗产生的废水通过过滤盒49进行处理,清洗后的尾气继续流动进入到冷却腔体6内部进行降温,同时喷淋进水口22接入水源进行喷淋处理,然后通过排气管筒5向外排出。

34.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1