一种集装箱式膜组件离线清洗设备的制作方法

1.本实用新型属于膜分离技术领域,具体的涉及一种集装箱式膜组件离线清洗设备。

背景技术:

2.膜元件是实现膜过滤过程的核心部件,它在压力驱动之下借助膜的选择透过特性实现溶质与溶液分离。在实际工程应用过程中,由于系统进水中微量固体悬浮物、微生物、无机结垢离子、有机物的存在,随着系统运行时间的延长,不可避免地会在膜元件上形成大量污垢,从而导致产水通量下降、操作压差上升,从而严重影响了膜系统的正常运行。通常情况下,在系统标准通量下降10-15%或标准压力上升10-15%时,需要对膜元件进行清洗。

3.膜元件的清洗分为在线清洗和离线清洗。当膜元件污染程度较轻时,通常采用在线清洗的方式,即系统在高流速、低压差的工作条件下,将适当的清洗剂泵入膜系统,以物理和化学相结合的方式,将膜表面沉积的污染物冲洗、溶解。然而,在线清洗有很多局限性:(1)在线清洗过程中,设备停止产水运行,处于清洗循环状态,直至清洗结束为止,才能转入正常产水,严重影响系统正常运行;(2)在线清洗过程中,整支膜管中几支膜元件串联清洗,污染物必须经过每支膜元件才能离开膜系统,使清洗不能彻底;(3)在线清洗,只能部分恢复整个系统的运行状态;(4)在线清洗过程中,清洗液充满整个系统,使从污染严重的膜元件上剥离下来的污染物重新循环至系统,对比较干净的膜元件造成二次污染。针对上述各方面,离线清洗是一种更为有效的手段。离线清洗是将膜元件从膜壳中取出,配置化学清洗剂,利用专用的清洗装置对单根膜元件通过药剂浸泡、循环、机械冲刷使其恢复工作能力。

4.现有离线清洗装置主要存在以下几个问题:(1)装置清洗流程长,清洗不彻底;(2)膜壳更换拆装困难,费时费力;(3)清洗和测试功能无法兼容;(4)装置规模化、集成化程度低,不便于运输及转场。

技术实现要素:

5.针对背景技术中所列的问题,本技术提供一种集装箱式膜组件离线清洗设备。

6.该设备包括并联设置的清洗水箱和测试水箱,对应设置清洗水箱出口阀和测试水箱出口阀,清洗水箱出口阀和测试水箱出口阀依次连接第一输料泵、过滤器、高压泵、膜组件入口阀和膜组件模块;并设置第二输料泵,第二输料泵的入口和过滤器的出口连接,第二输料泵的出口和膜组件入口阀的出口连接。

7.应用上述设备,将膜元件从原设备上拆卸下来,脱离原有膜壳再进行清洗,从而实现清洗流程短,清洗彻底。同时上述设备集成了清洗功能和测试功能,清洗时可在两种模式间灵活切换,可独立测试每一支膜组件清洗前后的产水通量和截留性能,精确评估每支膜组件的可恢复性。

8.优选地,模组件模块包括多个并联的膜元件。

9.优选地,设备包括并联连接的多个膜组件模块,每个膜组件模块对应设置有膜组

件入口阀。

10.优选地,第二输料泵与高压泵、膜组件入口阀并联连接至所述过滤器。

11.采用并联方式设置膜组件模块和对应的膜组件入口阀可以实现膜元件分组测试,使设备能同时满足清洗时所需大流量和测试时所需高压,同时使集成化系统所需过滤器、输料泵、高压泵数量最少。

12.优选地,第一输料泵的出水侧设置有温度传感器,第一压力传感器,流量传感器,第一电导率传感器,膜组件模块的出水侧设置有第二压力传感器,第二电导率传感器。

13.优选地,清洗水箱和所述测试水箱上均设置有液位传感器。水箱出口对应设置有电动球阀,与对应水箱的液位传感器连接。凭借液位传感器的设置可以避免水箱排空后水箱的加热器仍加热,对水箱起保护作用。

14.优选地,膜组件入口阀前串联有多个高压泵。

15.优选地,设备还包括回收通路,其包括一组连接膜组件与清洗水箱的通道,和一组连接膜组件模块与清洗水箱、测试水箱和第二输料泵的通道。

16.优选地,上述设备集成安装于可移动集装箱内,膜组件模块排布于集装箱的中下部。

17.对该设备各部件进行合理排布与规划后,将整个设备置于可移动集装箱内,具有操作方便、响应迅速、运输专场灵活,可在不同项目现场重复使用,设备利用率高等有益效果。

附图说明

18.附图帮助进一步理解本技术的各实施例。附图的各元件并不一定按照真实比例绘制。为了便于描述,附图中仅展示与有关发明相关的部分。

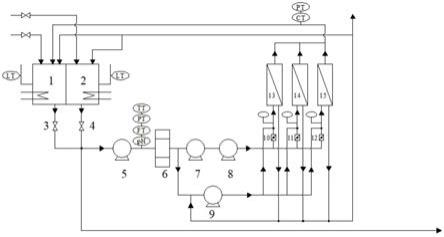

19.图1为一实施例中的膜离线清洗设备结构示意图,其中的附图标记为测试水箱1,清洗水箱2,测试水箱出口阀3,清洗水箱出口阀4,第一输料泵5,过滤器6,第一高压泵7,第二高压泵8,第二输料泵9,第一膜组件入口阀10,第二膜组件入口阀11,第三膜组件入口阀12,第一膜组件模块13,第二膜组件模块14,第三膜组件模块15;符号标记为温度传感器tt,压力传感器pt,流量传感器ft,电导率传感器ct,液位传感器lt。

具体实施方式

20.下面结合附图和实施例对本技术作进一步的详细说明。具体实施例仅用于解释相关申请内容,而非对申请内容的限定。

21.图1为本实施例中的膜离线清洗设备结构示意图,其中的附图标记所表示的具体内容参见附图说明。如图1所示,该设备包括测试水箱1,清洗水箱2,测试水箱出口阀3,清洗水箱出口阀4,第一输料泵5,过滤器6,第一高压泵7,第二高压泵8,第二输料泵9,第一膜组件入口阀10,第二膜组件入口阀11,第三膜组件入口阀12,第一膜组件模块13,第二膜组件模块14,第三膜组件模块15;温度传感器tt,压力传感器pt,流量传感器ft,电导率传感器ct,液位传感器lt,ph传感器ph。

22.其中,测试水箱1和清洗水箱2并联设置,对应设置清洗水箱出口阀4和测试水箱出口阀3。清洗水箱出口阀4和测试水箱出口阀3的出口依次连接了第一输料泵5,过滤器6,第

一高压泵7,第二高压泵8,随后接入并联的第一膜组件入口阀10,第二膜组件入口阀11,第三膜组件入口阀12和对应的第一膜组件模块13,第二膜组件模块14,第三膜组件模块15。三组膜组件的产水出口合并后设置回收通道,连接至测试水箱1,浓水出口合并后也设置有回收通道,与测试水箱1、清洗水箱2和第二输料泵9均有连接。过滤器6前设置有温度传感器tt,压力传感器pt,流量传感器ft和ph传感器ph,膜组件出口设置有压力传感器pt和电导率传感器ct。测试水箱1和清洗水箱2均设置液位传感器lt。

23.本实施例中每个膜组件模块设置有并联10支膜元件,三个膜组件模块之间的液位并联。

24.设备可自动执行以下三种模式:

25.(1)清水冲洗模式

26.将30支膜元件按每10支一组,分别安装到第一膜组件模块13,第二膜组件模块14和第三膜组件模块15中,向清洗水箱2中泵入一定量的清水,当水箱液位满足要求时,清洗水箱出口阀4自动开启,清水依次流经第一输料泵5,过滤器6,第二输料泵9,随后同时进入第一膜组件模块13,第二膜组件模块14和第三膜组件模块15,对并联的30支膜元件同时进行冲洗。

27.(2)测试模式

28.将30支膜元件按每10支一组,分别安装到第一膜组件模块13,第二膜组件模块14和第三膜组件模块15中,向测试水箱1中泵入一定量的测试溶液,当水箱液位满足要求时,测试水箱出口阀3自动开启,测试溶液依次流经第一输料泵5,过滤器6,第一高压泵7,第二高压泵8,随后依次进入第一膜组件模块13,第二膜组件模块14,第三膜组件模块15,对30支膜元件按照10支一组的方式依次进行测试。测试第一膜组件模块13时,第一膜组件入口阀10开启,第二膜组件入口阀11和第三膜组件入口阀12关闭,测试其余两组膜组件模块时以此类推。

29.(3)化学清洗模式

30.将30支膜元件按每10支一组,分别安装到第一膜组件模块13,第二膜组件模块14和第三膜组件模块15中,向清洗水箱2中泵入一定量的清洗剂,当水箱液位满足要求时,清洗水箱出口阀4自动开启,清洗剂依次流经第一输料泵5,过滤器6,第二输料泵9,随后同时进入第一膜组件模块13,第二膜组件模块14和第三膜组件模块15,对并联的30支膜元件同时进行化学清洗。

31.在一优选实施例中,每种模式的具体条件为:

32.(1)清水冲洗模式:所用清水为自来水,电导率小于100us/cm,每一支膜元件的进水流量最大为15m3/h,最小不低于12m3/h,清水冲洗时间约为30min;

33.(2)测试模式:对于ro膜元件,测试溶液为nacl溶液,浓度为2000ppm;对于nf膜元件,测试溶液为mgso4溶液,浓度为2000ppm;测试温度25℃,测试压力15bar;

34.(3)化学清洗模式:清洗液包括酸性清洗液和碱性清洗液。其中酸性清洗液包括以下组成:草酸,柠檬酸,氨基磺酸,其余为去离子水;碱性清洗液包括以下组成:主剂、表面活性剂、螯合剂、增溶剂、杀菌剂,其余为去离子水,其中主剂包括naoh、koh、氨水中的一种或几种,表面活性剂包括十二烷基苯磺酸钠、十二烷基硫酸钠、c12-c18脂肪醇聚氧乙烯醚、辛基酚聚氧乙烯醚中的一种或几种,螯合剂包括edta-4na、nta-3na、hedp-4na、三聚磷酸钠中

的一种或几种,增溶剂包括peg400、乙醇、聚丙烯酸中的一种或几种,杀菌剂包括异噻唑啉酮、而溴代次氮基丙酰胺、甲醛中的一种或几种。视膜元件的污染程度,清洗液使用浓度2-5wt%,酸性清洗液ph为2.0-3.0,碱性清洗液ph为11.5-12.5,以不产生明显的渗透产水时的压力为清洗压力,清洗剂温度为30-40℃,循环时间为30-60min,浸泡时间2-24h。

35.本实施例的具体实施方式为:

36.(1)将30支膜元件按照正确方式安装到设备中,首先启动清水冲洗模式对膜元件进行简单冲洗;

37.(2)切换至测试模式,按照上述测试条件测试化学清洗前每一支膜元件的性能,记录产水流量和电导率;

38.(3)切换至化学清洗模式,按照上述步骤对膜元件进行彻底的化学清洗;

39.(4)再次启动清水冲洗模式,对化洗之后的膜元件进行清水冲洗,直至浓水ph为中性;

40.(5)再次切换至测试模式,按照上述测试条件测试化学清洗后每一支膜元件的性能,记录产水流量和电导率。

41.另一实施例中,将本设备高度集成化,对设备的各部件进行合理排布与规划后,将整个设备置于可移动集装箱内,膜壳排布于集装箱的中下部,符合人体工学设计,且采用快拆快装形式的膜壳,确保人员操作方便。

42.尽管结合优选实施方案具体展示和介绍了本技术,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本技术的精神和范围内,没有做出创造性劳动的情况下,在形式上和细节上对本实用新型做出的各种变化,均为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1