一种协同脱除焦炉烟气中CO及其他污染物的系统的制作方法

一种协同脱除焦炉烟气中co及其他污染物的系统

技术领域

1.本实用新型涉及焦炉烟气净化技术领域,尤其涉及一种协同脱除焦炉烟气中co及其他污染物的系统。

背景技术:

2.焦炉烟气即焦炉加热系统中煤气与空气燃烧后产生的废气,其成分随焦炉的炉型、生产操作、燃料种类等参数的不同而不同。随着《炼焦化学工业污染物排放标准》(gb16171-2012)的颁布实施,我国大部分焦炉已建设安装了脱硫脱硝系统,焦炉烟气中的so2、nox等大气污染物已得到有效治理。

3.但焦炉烟气中通常还含有较高浓度的co(约2000mg/m3),其无色无味,易燃易爆,可以通过呼吸系统进入生物体血液后与血红蛋白结合,进而阻止血红蛋白与氧气结合,导致机体组织缺氧,严重者可导致窒息而亡。因此大量排放至大气中的co会对周围环境及生物体造成潜在的影响及危害。目前,一些重点区域已出台相关的标准,限制废气中co的排放,对焦炉烟气中co的脱除治理也日益受到重视。

4.此外,焦炉烟气中的nox在采用低温scr脱硝技术时,需要采用热风炉产生的热风对催化剂进行加热保证其活性,同时为脱硝系统补充热量,该过程能源消耗量较大。

5.因此,如果能够实现焦炉烟气中的co与nox的协同脱除具有重大的现实意义,既能控制焦炉烟气中污染物的排放,又能有效利用焦炉烟气中co的热量,最终使焦炉烟气达到超低排放的要求。

技术实现要素:

6.本实用新型提供了一种协同脱除焦炉烟气中co及其他污染物的系统,能够在脱除烟气中的so2、颗粒物及nox的同时脱除烟气中的co;在氧化脱除co的过程中还能进一步消耗烟气中的氧气,同时释放出热量,从而为后续的低温脱硝过程补充热量,最终降低了热风系统的加热量,节省了煤气消耗。

7.为了达到上述目的,本实用新型采用以下技术方案实现:

8.一种协同脱除焦炉烟气中co及其他污染物的系统,包括烟气输送单元、脱硫单元、co及尘硝联合脱除单元、热风单元及喷氨单元;所述烟气输送单元设烟气管道、烟道阀门及烟气引风机;所述脱硫单元设脱硫塔;所述co及尘硝联合脱除单元设联合脱除塔,联合脱除塔的塔体内自下而上依次设有除尘段、均流段、热风均布段、co氧化催化剂层、喷氨段、脱硝催化剂层;所述热风单元设热风炉、热风鼓风机及热风管道;焦炉烟道在靠近焦炉烟囱一端设取风口,取风口与焦炉烟囱之间的焦炉烟道上设烟道阀门;所述取风口通过烟气管道依次连接脱硫塔、联合脱除塔、烟气引风机及焦炉烟囱;所述热风炉的烟气入口通过热风鼓风机连接烟气管道,热风炉的热风出口通过热风管道连接联合脱除塔中的热风均布段;喷氨段连接喷氨单元,喷氨单元设有氨空混合器。

9.取风口与脱硫塔之间的烟气管道上沿烟气流动方向依次设有温度检测仪表一及

5.喷氨段 3-6.脱硝催化剂层 3-7.温度检测仪表三 4-1.氨空鼓风机 4-2.氨空混合器 4-3.氨气阀组 4-4.氨空管道 5-1.热风炉 5-2.新风鼓风机 5-3.热风鼓风机 5-4.热风管道 6-1.输灰装置 6-2.灰仓 6-3.输灰管道 7-1.焦炉烟道 7-2.焦炉烟囱

具体实施方式

24.下面结合附图对本实用新型的具体实施方式作进一步说明:

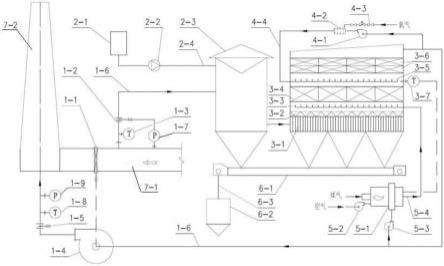

25.如图1所示,本实用新型所述一种协同脱除焦炉烟气中co及其他污染物的系统,包括烟气输送单元、脱硫单元、co及尘硝联合脱除单元、热风单元及喷氨单元;所述烟气输送单元设烟气管道1-6、烟道阀门1-1及烟气引风机1-4;所述脱硫单元设脱硫塔2-3;所述co及尘硝联合脱除单元设联合脱除塔,联合脱除塔的塔体内自下而上依次设有除尘段3-1、均流段3-2、热风均布段3-3、co氧化催化剂层3-4、喷氨段3-5、脱硝催化剂层3-6;所述热风单元设热风炉5-1、热风鼓风机5-3及热风管道5-4;焦炉烟道7-1在靠近焦炉烟囱7-2一端设取风口,取风口与焦炉烟囱7-2之间的焦炉烟道7-1上设烟道阀门1-1;所述取风口通过烟气管道1-6依次连接脱硫塔2-3、联合脱除塔、烟气引风机1-4及焦炉烟囱7-2;所述热风炉5-1的烟气入口通过热风鼓风机5-3连接烟气管道1-6,热风炉5-1的热风出口通过热风管道5-4连接联合脱除塔中的热风均布段3-3;喷氨段3-5连接喷氨单元,喷氨单元设有氨空混合器4-2。

26.取风口与脱硫塔2-3之间的烟气管道1-6上沿烟气流动方向依次设有温度检测仪表一1-3及取风口电动阀1-2,取风口上游的焦炉烟道7-1上设压力检测仪表一1-7,压力检测仪表一1-7与取风口电动阀1-2联锁控制。

27.所述烟气引风机1-4至焦炉烟囱7-2之间的烟气管道1-6上沿烟气流动方向依次设有回送风电动阀1-5、温度检测仪表二1-8及压力检测仪表二1-9,烟气引风机1-4与烟道阀门1-1联锁控制;所述烟道阀门1-1为电动翻板阀或电动闸板阀。

28.所述脱硫单元为半干法脱硫系统,由脱硫剂配液装置2-1、雾化器2-2、脱硫剂输送管道2-4及脱硫塔2-3组成;脱硫剂配液装置2-1的液态脱硫剂出口通过脱硫剂输送管道2-4连接脱硫塔2-3的脱硫剂入口,脱硫剂输送管道2-4上设雾化器2-2。

29.所述脱硫单元为干法脱硫系统,由脱硫剂制粉装置2-1、罗茨风机2-2、脱硫剂输送管道2-4及脱硫塔2-3组成;脱硫剂制粉装置2-1的粉状脱硫剂出口通过脱硫剂输送管道2-4连接脱硫塔2-3的脱硫剂入口,脱硫剂输送管道2-4上设罗茨风机2-2。

30.所述喷氨单元由氨空鼓风机4-1、氨空混合器4-2、氨气阀组4-3及氨空管道4-4组成;联合脱除塔的喷氨段3-5设喷氨管道,喷氨管道的气体入口通过氨空管道4-4连接氨空混合器4-2的气体出口,氨空混合器4-2的氨气入口连接氨气管道,氨气管道上设氨气阀组4-3;氨气阀组4-3由沿氨气输送方向依次设置的气动切断阀、氨气电动调节阀及手动切断阀组成;氨空混合器4-2的烟气入口通过氨空鼓风机4-1连接联合脱除塔下游的烟气管道1-6。

31.所述联合脱除塔中的除尘段3-1设脉冲袋式除尘装置,均流段3-2设静态格栅均流板(如图2所示),热风均布段3-3设热风管道,热风管道上均匀开设热风喷口;co氧化催化剂层3-4为蜂窝状中空结构,喷氨段3-5设喷氨管道,喷氨管道上均匀开设喷氨口;脱硝催化剂层3-6为蜂窝状中空结构;喷氨管道上设温度检测仪表三3-7,温度检测仪表三3-7与热风炉5-1联锁控制。

32.一种协同脱除焦炉烟气中co及其他污染物的系统,还包括输灰单元;所述输灰单元由输灰装置6-1、灰仓6-2及输灰管道6-3组成;脱硫塔2-3的底部设脱硫塔出灰口,联合脱除塔的底部设脱除塔出灰口;输灰装置6-1的接灰段设于脱硫塔出灰口及脱除塔出灰口的下方,输灰装置6-1的卸灰端通过输灰管道6-3连接灰仓6-2。

33.所述输灰装置6-1为刮板机、斗提机或气力输送装置。

34.本实用新型所述一种协同脱除焦炉烟气中co及其他污染物的系统的工艺过程如下:

35.1)烟道阀门1-1关闭,取风口电动阀1-2开启,回送风电动阀1-5开启,烟气引风机1-4启动;焦炉烟气经烟气管道1-6进入脱硫单元内;当压力检测仪表一1-7检测到焦炉烟道7-1中压力低于设定压力值时,联锁调节取风口电动阀1-2使其开度增大,当压力检测仪表一1-7检测到焦炉烟道7-1中压力高于设定压力值时,联锁调节取风口电动阀1-2使其开度减小;

36.2)脱硫单元采用半干法脱硫或干法脱硫;采用半干法脱硫时,脱硫剂配液装置2-1将碳酸氢钠配制为液态脱硫剂,经脱硫剂输送管道2-4将液态脱硫剂输送至雾化器2-2,经雾化处理后喷入脱硫塔2-3内;采用干法脱硫时,脱硫剂制粉装置2-1将碳酸氢钠研磨为粉体,通过罗茨风机2-2将粉状脱硫剂经脱硫剂输送管道2-4输送至脱硫塔2-3内;

37.脱硫塔2-3内烟气与脱硫剂发生反应,将烟气中的so2脱除,生成的脱硫灰落入脱硫塔2-3底部的灰斗,然后通过输灰装置6-1输送至灰仓6-2内;

38.3)脱硫后的烟气经烟气管道1-6进入联合脱除塔;先经过除尘段3-1除尘,脱除的粉尘落入联合脱除塔底部的灰斗,通过输灰装置6-1输送至灰仓6-2内;经除尘后的烟气通过均流段3-2均流后,与热风炉5-1产生的并经热风均布段3-3通入的热风均匀混合;通过温度检测仪表三3-7与热风炉5-1联锁控制,调整通入的热风温度;

39.与热风混合后的烟气通过co氧化催化剂层3-4,在co氧化催化剂的催化作用下,烟气中的co与o2反应生成co2并放出热量,将烟气中co脱除的同时提高脱硝过程的反应温度;

40.氨空鼓风机4-1经氨空管道4-4抽取净化后的烟气送至氨空混合器4-2内,氨气经氨气阀组4-5后进入氨空混合器4-2内,氨气与净化后的烟气经氨空混合器4-2混合后进入喷氨段3-5;脱除co后的烟气与喷氨段3-5喷出的含氨气体混合后进入脱硝催化剂层3-6,在脱硝催化剂的催化作用下烟气中的氨气与nox反应生成氮气和水,将烟气中的nox脱除;

41.4)脱硝后的烟气经烟气引风机1-4加压后送往焦炉烟囱7-2排放,当烟气引风机1-4停机时,联锁开启烟道阀门1-1。

42.本实用新型所述一种协同脱除焦炉烟气中co及其他污染物的系统,包括烟气输送单元、脱硫单元、co及尘硝联合脱除单元、热风单元、喷氨单元以及输灰单元。

43.所述烟气输送单元由烟道阀门1-1、取风口电动阀1-2、温度检测仪表一1-3、压力检测仪表1-7、烟气引风机1-4、回送风电动阀1

‑‑

5及烟气管道1-6组成。

44.所述脱硫单元由脱硫剂配液装置/脱硫剂制粉装置2-1、雾化器/罗茨风机2-2、脱硫塔2-3及脱硫剂输送管道2-4组成。

45.所述co及尘硝联合脱除单元由集成在联合脱除塔内的除尘段3-1、均流段3-2、热风均布段3-3、co氧化催化剂层3-4、喷氨段3-5、脱硝催化剂层3-6,以及温度检测仪表三3-7组成;热风均布段另外连接热风单元,喷氨段另外连接喷氨单元。

46.所述喷氨单元由氨空鼓风机4-1、氨空混合器4-2、氨气阀组4-3及氨空管道4-4组成。

47.所述热风单元由热风炉5-1、新风鼓风机5-2、热风鼓风机5-3、热风管道5-4组成。

48.所述输灰单元由输灰设备6-1、灰仓6-2及输灰管道6-3组成。

49.所述烟气管道1-6自焦炉烟道7-1的取风口处引出,烟道阀门1-1设置在取风口和焦炉烟囱7-2之间,取风口电动阀1-2设置在靠近取风口处的烟气管道1-6上,用于调节取风量。烟道阀门1-1采用翻板阀或闸板阀。温度检测仪表一1-3与取风口电动阀1-2联锁控制,烟气引风机1-4与烟道阀门1-1联锁控制。

50.所述脱硫单元中,脱硫剂配液装置/脱硫剂制粉装置2-1经脱硫剂输送管道2-4连接雾化器/罗茨风机2-2;脱硫塔2-3分别连接脱硫剂输送管道2-4和烟气管道1-6。脱硫单元采用半干法脱硫或干法脱硫,所制备的脱硫剂分别为碳酸氢钠溶液或碳酸氢钠细粉。

51.所述co及尘硝联合脱除单元中的联合脱除塔经烟气管道1-6与脱硫单元的脱硫塔2-3连接,联合脱除塔的塔体内自下而上依次设置有除尘段3-1、均流段3-2、热风均布段3-3、co氧化催化剂层3-4、喷氨段3-5和脱硝催化剂层3-6。联合脱除塔经烟气管道1-6与烟气引风机1-4连接,烟气引风机1-4与焦炉烟囱7-2之间的烟气管道1-6上设置有回送风电动阀1-5。

52.co及尘硝联合脱除单元中的除尘段3-1采用脉冲袋式除尘,均流段3-2采用静态格栅均流板,热风均布段3-3由热风管道及热风管道上均匀布置的热风喷口组成,co氧化催化剂层3-4为蜂窝状中空结构,喷氨段3-5由氨空管道及氨空管道上均匀布置的喷氨口组成,脱硝催化剂层3-6为蜂窝状中空结构;喷氨管道上设温度检测仪表三3-7,用于与热风炉5-1联锁控制,调整热风温度。

53.所述喷氨单元的氨空管道4-4与联合脱除塔下游的烟气管道1-6连接,氨空鼓风机4-1与氨空混合器4-2通过氨空管道4-4相连,氨气经氨气阀组4-3送至氨空混合器4-2内,经氨空混合器混合后的气体通过氨空管道4-4送至联合脱除塔中的喷氨段3-5;喷氨单元中的氨气阀组4-3包括氨气电动调节阀、气动切断阀及手动切断阀。

54.所述热风单元中,空气经新风鼓风机5-2送入热风炉5-1的炉膛内与煤气燃烧,热风炉5-1与联合脱除塔下游的烟气管道1-6相连,热风鼓风机5-3设置在连接管路上。热风炉5-1的出口经热风管道5-4与联合脱除塔的热风均布段3-3相接。

55.所述输灰单元中,输灰装置6-1分别接于脱硫单元脱硫塔2-3的灰斗和co及尘硝联合脱除单元除尘模块3-1的灰斗,输灰设备6-1经输灰管道6-3与灰仓6-2相连。所述输灰装置6-1可以是刮板机、斗提机等机械输灰设备,也可是气力输灰设备。

56.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1