一种胶轮压路机自动刷油装置的制作方法

1.本实用新型涉及胶轮压路机技术领域,具体为一种胶轮压路机自动刷油装置。

背景技术:

2.压路机在工程机械中属于道路设备的范畴,广泛用于高等级公路、铁路、机场跑道、大坝、体育场等大型工程项目的填方压实作业,可以碾压沙性、半粘性及粘性土壤、路基稳定土及沥青混凝土路面层;

3.目前国内市场上在现有技术中针对胶轮压路机的胶轮刷油装置实施设计还存在一定的不足,传统的胶轮压路机的胶轮刷油装置无法对出油量的大小进行控制,出油量过多,从而导致不必要的浪费,出油量过少,不能有效保证作业质量,同时传统的胶轮压路机的胶轮刷油装置无法将排出的油液均匀的刷至胶轮上,而且胶轮上容易粘黏辅料并堵塞排油口,从而影响工作进度,给使用者带来诸多不便,为此,我们提出一种胶轮压路机自动刷油装置。

技术实现要素:

4.鉴于现有技术中所存在的问题,本实用新型公开了一种胶轮压路机自动刷油装置,采用的技术方案是,包括机壳和升降单元;

5.机壳:其外侧前后两端分别设置有固定架,且固定架分别位于机壳的右端,所述固定架分别通过螺栓与机壳螺纹连接,所述固定架之间转动安装有转轴,所述转轴上等距离阵列设置有胶轮,所述机壳的内侧右端设置有刷油单元,所述机壳的内侧顶部设置有隔板,所述隔板的顶部左端设置有排油单元二;通过固定架和螺栓的设置,可以对胶轮进行固定,通过机壳内部设置的隔板,可将机壳的内部分为上下两个区域,通过刷油单元的设置,可以将胶轮上的油液刷至均匀,通过排油单元二的设置,可以对油液进行储存,同时方便工作人员将外部油液输送至排油单元二的内部;

6.升降单元:包含电机、连接板、螺纹杆、排油箱和第一滑杆,所述排油箱设置在机壳的内部,且排油箱位于胶轮的正上方,所述排油箱的顶部左端分别等距离安装有三个连接板,所述连接板为l形结构,其中两个所述连接板顶部设置的滑孔分别与隔板底部左右两端设置的第一滑杆滑动连接,所述电机固定安装在隔板的顶部,所述电机的输出轴穿过隔板上设置的通孔与螺纹杆的顶端固定连接,所述螺纹杆与另外一个连接板顶部设置的螺孔螺纹连接,所述电机的输入端电连接外部电源的输出端;通过电机、连接板、螺纹杆和第一滑杆之间的配合设置,使排油箱可以上下移动;

7.其中:还包括排油单元一,所述排油单元一设置在排油箱的内侧底部。通过排油单元一与升降单元配合,从而可以有效控制排油箱的排油油量。

8.作为本实用新型的一种胶轮压路机自动刷油装置优选技术方案,所述刷油单元包含挡片、第一压缩弹簧、固定板、第二滑杆、固定轴、刷板、刷毛和挡块,所述固定轴设置在机壳的内部右端,且固定轴位于胶轮的左上方,所述固定轴上转动安装有刷板,所述刷板的右

侧阵列设置有刷毛,所述刷毛的另一端分别与胶轮的表面活动接触,所述刷板的顶部左右两端设置的凸块左侧顶部分别固定安装有第二滑杆,所述第二滑杆分别与机壳内侧设置的固定板上开设的滑孔滑动连接,所述第二滑杆的另一端分别固定安装有挡片,所述挡片与固定板之间分别设置有第一压缩弹簧,所述第一压缩弹簧分别活动套装在第二滑杆上,所述挡块设置有两个,所述挡块分别前后对称设置在机壳的底部右端,所述挡块分别对刷板进行阻挡。通过固定轴的设置,可以对刷板进行固定,通过刷板上设置的刷毛,可以将胶轮上的油液刷至均匀,通过第二滑杆、第一压缩弹簧、挡片和固定板之间的配合设置,在第一压缩弹簧的弹性作用下,使第二滑杆带动刷板顶部的凸块向固定板处进行移动,从而使刷板沿固定轴转动,进而使刷毛与胶轮的表面进行紧密接触,通过挡块的设置,可以对刷板进行限位,防止刷板的底部与胶轮的表面发生刮蹭。

9.作为本实用新型的一种胶轮压路机自动刷油装置优选技术方案,所述排油单元一包含固定筒、排油滚珠、第二压缩弹簧、压板和漏液孔,所述排油滚珠分别等距离阵列设置在排油箱内侧底部开设的漏孔内,且排油滚珠的中下部表面分别与排油箱内侧底部的漏孔表面活动接触,所述排油滚珠的直径分别大于漏孔的底部直径,所述排油滚珠的正上方分别设置有压板,所述压板分别滑动安装在固定筒的内部,所述固定筒的底部分别与排油箱的内侧底部固定连接,所述固定筒的内侧顶部分别设置有第二压缩弹簧,所述第二压缩弹簧的另一端分别与压板的顶部固定连接,所述固定筒的底部分别圆周阵列设置有漏液孔。通过固定筒、压板和第二压缩弹簧之间的配合设置,可以将排油滚珠紧紧压在排油箱内侧底部的漏孔内,从而防止油液外露,通过漏液孔的设置,使固定筒与排油箱的内部连通,当排油滚珠被胶轮顶起,排油箱内的油液可以从漏液孔处流动至排油箱内侧底部的漏孔,从而使油液滴落在胶轮的表面。

10.作为本实用新型的一种胶轮压路机自动刷油装置优选技术方案,所述排油单元二包含储油箱、进液管和送液软管,所述进液管设置在机壳的顶部左端,所述进液管的底端穿过机壳上设置的通孔与设置在隔板顶部左端的储油箱内部连通,所述储油箱的右侧左右两端分别设置有送液软管,所述送液软管的另一端分别穿过隔板上设置的通孔与排油箱的顶部固定连接。通过进液管的设置,方便工作人员将外部油液输送至储油箱,通过储油箱的设置,可以对油液进行储存,通过送液软管的设置,可以将油液输送至排油箱内。

11.作为本实用新型的一种胶轮压路机自动刷油装置优选技术方案,还包括支撑架和刮板,所述支撑架设置有两个,所述支撑架分别左右对称设置在机壳的右端,所述支撑架的另一端固定安装有刮板,所述刮板的另一端与胶轮的表面接触。通过支撑架的设置,可以对刮板进行固定,通过刮板的设置,可以将胶轮上粘黏的辅料进行清理。

12.与现有技术相比,本实用新型的有益效果是:本胶轮压路机自动刷油装置,具有以下好处:

13.1、本胶轮压路机自动刷油装置,通过刮板的设置,可以将胶轮上粘黏的辅料进行清理,通过排油单元一与升降单元配合,从而可以有效控制排油箱的排油油量;

14.2、在第一压缩弹簧的弹性作用下,使第二滑杆带动刷板顶部的凸块向固定板处进行移动,从而使刷板沿固定轴转动,进而使刷毛与胶轮的表面进行紧密接触,通过刷毛与胶轮的表面进行紧密接触,可以将胶轮上的油液刷至均匀,从而保证作业质量;

15.3、该胶轮压路机自动刷油装置,可以对胶轮上粘黏的辅料进行清理,同时可以对

刷油装置的出油量进行有效控制,并且可以将油液均匀的刷至胶轮上,从而保证作业质量,确保工作可以顺利进行。

附图说明

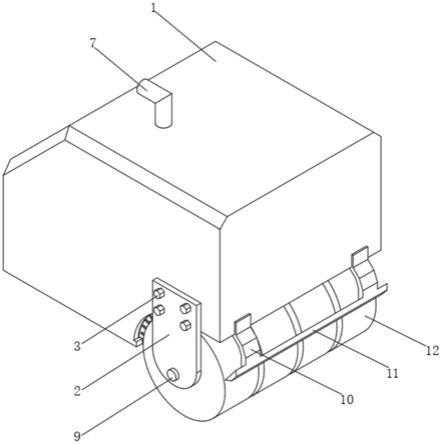

16.图1为本实用新型整体结构示意图;

17.图2为本实用新型仰视结构示意图;

18.图3为本实用新型剖面结构示意图;

19.图4为本实用新型局部剖面结构示意图;

20.图5为本实用新型侧视剖面结构示意图;

21.图6为本实用新型局部放大结构示意图。

22.图中:1机壳、2固定架、3螺栓、4升降单元、41电机、42连接板、43螺纹杆、44排油箱、45第一滑杆、5刷油单元、51挡片、52第一压缩弹簧、53固定板、54第二滑杆、55固定轴、56刷板、57刷毛、58挡块、6排油单元一、61固定筒、62排油滚珠、63第二压缩弹簧、64压板、65漏液孔、7排油单元二、71储油箱、72进液管、73送液软管、8隔板、9转轴、10支撑架、11刮板、12胶轮。

具体实施方式

23.实施例1

24.如图1至图6所示,本实用新型公开了一种胶轮压路机自动刷油装置,采用的技术方案是,包括机壳1和升降单元4;

25.机壳1:其外侧前后两端分别设置有固定架2,且固定架2分别位于机壳1的右端,固定架2分别通过螺栓3与机壳1螺纹连接,固定架2之间转动安装有转轴9,转轴9上等距离阵列设置有胶轮12,机壳1的内侧右端设置有刷油单元5,机壳1的内侧顶部设置有隔板8,隔板8的顶部左端设置有排油单元二7;通过机壳1内部设置的隔板8,可将机壳1的内部分为上下两个区域,通过固定架2和螺栓3的设置,可将固定架2固定在机壳1上,同时还可以对胶轮12进行固定,使胶轮12可以进行滚动,通过刷油单元5的设置,可以将胶轮12上的油液刷至均匀,通过排油单元二7的设置,可以对油液进行储存,同时方便工作人员将外部油液输送至排油单元二7的内部;

26.升降单元4:包含电机41、连接板42、螺纹杆43、排油箱44和第一滑杆45,排油箱44设置在机壳1的内部,且排油箱44位于胶轮12的正上方,排油箱44的顶部左端分别等距离安装有三个连接板42,连接板42为l形结构,其中两个连接板42顶部设置的滑孔分别与隔板8底部左右两端设置的第一滑杆45滑动连接,电机41固定安装在隔板8的顶部,电机41的输出轴穿过隔板8上设置的通孔与螺纹杆43的顶端固定连接,螺纹杆43与另外一个连接板42顶部设置的螺孔螺纹连接,电机41的输入端电连接外部电源的输出端;通过电机41运行,使螺纹杆43进行转动,通过螺纹杆43与排油箱44顶部中间的连接板42螺纹连接,从而使排油箱44顶部另外两个连接板42可以沿第一滑杆45进行上下滑动,进而使排油箱44可以进行上下移动;

27.其中:还包括排油单元一6,排油单元一6设置在排油箱44的内侧底部。通过排油单元一6与升降单元4配合,从而可以有效控制排油箱44的排油油量。

28.刷油单元5包含挡片51、第一压缩弹簧52、固定板53、第二滑杆54、固定轴55、刷板56、刷毛57和挡块58,固定轴55设置在机壳1的内部右端,且固定轴55位于胶轮12的左上方,固定轴55上转动安装有刷板56,刷板56的右侧阵列设置有刷毛57,刷毛57的另一端分别与胶轮12的表面活动接触,刷板56的顶部左右两端设置的凸块左侧顶部分别固定安装有第二滑杆54,第二滑杆54分别与机壳1内侧设置的固定板53上开设的滑孔滑动连接,第二滑杆54的另一端分别固定安装有挡片51,挡片51与固定板53之间分别设置有第一压缩弹簧52,第一压缩弹簧52分别活动套装在第二滑杆54上,挡块58设置有两个,挡块58分别前后对称设置在机壳1的底部右端,挡块58分别对刷板56进行阻挡。在第一压缩弹簧52的弹性作用下,使第二滑杆54带动刷板56顶部的凸块向固定板53处进行移动,从而使刷板56沿固定轴55转动,进而使刷毛57与胶轮12的表面进行紧密接触,通过刷毛57与胶轮12的表面进行紧密接触,可以将胶轮12上的油液刷至均匀,从而保证作业质量,同时通过挡块58的设置,可以对刷板56进行限位,防止刷板56的底部与胶轮12的表面发生刮蹭。

29.排油单元一6包含固定筒61、排油滚珠62、第二压缩弹簧63、压板64和漏液孔65,排油滚珠62分别等距离阵列设置在排油箱44内侧底部开设的漏孔内,且排油滚珠62的中下部表面分别与排油箱44内侧底部的漏孔表面活动接触,排油滚珠62的直径分别大于漏孔的底部直径,排油滚珠62的正上方分别设置有压板64,压板64分别滑动安装在固定筒61的内部,固定筒61的底部分别与排油箱44的内侧底部固定连接,固定筒61的内侧顶部分别设置有第二压缩弹簧63,第二压缩弹簧63的另一端分别与压板64的顶部固定连接,固定筒61的底部分别圆周阵列设置有漏液孔65。当排油滚珠62与胶轮12的表面接触,排油滚珠62可以跟随胶轮12的转动而进行滚动,当排油滚珠62被胶轮12顶起,压板64则向固定筒61的内侧顶部进行滑动,同时压板64推动第二压缩弹簧63,使第二压缩弹簧63进行压缩,通过漏液孔65的设置,使固定筒61与排油箱44的内部连通,排油箱44内的油液可以从漏液孔65处流动至排油箱44内侧底部的漏孔,从而使油液滴落在胶轮12的表面,当排油滚珠62与胶轮12的表面分离,在第二压缩弹簧63的弹性作用下,使压板64可以将排油滚珠62紧紧压在排油箱44内侧底部的漏孔内,从而防止油液外露。

30.排油单元二7包含储油箱71、进液管72和送液软管73,进液管72设置在机壳1的顶部左端,进液管72的底端穿过机壳1上设置的通孔与设置在隔板8顶部左端的储油箱71内部连通,储油箱71的右侧左右两端分别设置有送液软管73,送液软管73的另一端分别穿过隔板8上设置的通孔与排油箱44的顶部固定连接。通过储油箱71的设置,可以对油液进行储存,通过进液管72的设置,方便工作人员将外部油液输送至储油箱71,通过送液软管73的设置,可以将油液输送至排油箱44内,同时送液软管73还可以跟随排油箱44进行上下移动。

31.还包括支撑架10和刮板11,支撑架10设置有两个,支撑架10分别左右对称设置在机壳1的右端,支撑架10的另一端固定安装有刮板11,刮板11的另一端与胶轮12的表面接触。通过支撑架10的设置,可以对刮板11进行固定,通过刮板11的设置,可以将胶轮12上粘黏的辅料进行清理。

32.本实用新型的工作原理:首先工作人员将外部油液通过进液管72输送至储油箱71内,而送液软管73可以将储油箱71内的油液输送至排油箱44内,当该机器进行作业时,通过刮板11的设置,可以将胶轮12上粘黏的辅料进行清理,通过电机41运行,使螺纹杆43进行转动,通过螺纹杆43与排油箱44顶部中间的连接板42螺纹连接,从而使排油箱44顶部另外两

个连接板42可以沿第一滑杆45向下进行滑动,当排油箱44下降至一定高度后,排油滚珠62则与胶轮12的表面接触,排油滚珠62可以跟随胶轮12的转动而进行滚动,当排油滚珠62被胶轮12顶起,压板64则向固定筒61的内侧顶部进行滑动,同时压板64推动第二压缩弹簧63,使第二压缩弹簧63进行压缩,通过漏液孔65的设置,使固定筒61与排油箱44的内部连通,排油箱44内的油液可以从漏液孔65处流动至排油箱44内侧底部的漏孔,从而使油液滴落在胶轮12的表面,在第一压缩弹簧52的弹性作用下,使第二滑杆54带动刷板56顶部的凸块向固定板53处进行移动,从而使刷板56沿固定轴55转动,进而使刷毛57与胶轮12的表面进行紧密接触,通过刷毛57与胶轮12的表面进行紧密接触,可以将胶轮12上的油液刷至均匀,从而保证作业质量,同时通过挡块58的设置,可以对刷板56进行限位,防止刷板56的底部与胶轮12的表面发生刮蹭,通过电机41反转,使排油滚珠62与胶轮12的表面分离,在第二压缩弹簧63的弹性作用下,使压板64可以将排油滚珠62紧紧压在排油箱44内侧底部的漏孔内,从而防止油液外露。

33.本实用新型涉及的电路连接为本领域技术人员采用的惯用手段,可通过有限次试验得到技术启示,属于广泛使用的现有技术。

34.本文中未详细说明的部件为现有技术。

35.上述虽然对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1