一种双层嵌入式填料的制作方法

1.本实用新型涉及一种散堆填料,尤其涉及一种大通量、嵌入式、有多层混合功能的双层嵌入式填料。

背景技术:

2.填料作为填料塔内的核心部件,为气液两相间的传质传热提供了有效的接触场所,直接决定了气液分离的效率。

3.现代工业填料大体可分为实体填料和网体填料两大类,而按装填方式可分为散堆填料和规整填料。高性能的散堆填料可改善汽液两相的分布情况,提高分离效率,提高填料强度,增加处理能力,减小流动阻力,从而满足大型化生产、环保净化、降低投资等需要。

技术实现要素:

4.本实用新型提供了一种双层嵌入式填料,采用镂空的球状壳体及嵌入式短管组成双层嵌入式结构,内层的嵌入式短管与外层的球状壳体间加设高通量的径向支撑板,提高了结构强度,增大了流通量及比表面积,能够增强汽液传质效果,降低阻力。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种双层嵌入式填料,由球状壳体、嵌入式短管、径向支撑板及端部挡板组成;所述嵌入式短管嵌装于球状壳体内,嵌入式短管的两端与球状壳体的内壁接触,嵌入式短管的外围与球状壳体之间设多个径向支撑板;嵌入式短管的两端设端部挡板;所述球状壳体、嵌入式短管、径向支撑板及端部挡板上均设有镂空结构。

7.所述嵌入式短管为圆管,外壁上沿周向及轴向均匀设置多个径向支撑板;每个径向支撑板均沿嵌入式短管的径向设置,径向支撑板的内端与嵌入式短管固连,径向支撑板的外端与球状壳体的内壁直接接触。

8.所述径向支撑板为长方形板,其上开设长方形孔一;径向支撑板的外端面是与球状壳体内壁相配合的弧形面。

9.所述嵌入式短管的管壁上沿周向及轴向均匀开设长方形孔二,径向支撑板与长方形孔二错开设置。

10.所述端部挡板为花瓣形板,每个花瓣均为长方形,中部开设多边形的中心孔,中心孔的边数与花瓣数量相等且一一对应设置。

11.所述球状壳体的表面开设若干多边形孔。

12.所述端部挡板的花瓣数量为6个,端部挡板的中部对应开设正六边形的中心孔;对应嵌入式短管两端的球状壳体上各开设1个核心正六边形孔;每个核心正六边形孔的外围各开设1组外围正六边形孔,每组外围正六边形孔由6个外围正六边形孔组成,且6个外围正六边形孔对应设于核心正六边形孔各条边的外侧;2组外围正六边形孔之间设6组中间正六边形孔,每组中间正六边形孔由均匀设置于对应2个外围正六边形孔之间的多个中间正六边形孔组成;径向支撑板对应设于沿周向相邻2个中间六边孔之间。

13.所述球状壳体为中间剖分结构。

14.与现有技术相比,本实用新型的有益效果是:

15.1)采用双层嵌入式结构,内外层之间设径向支撑板,整体结构稳定、强度高、比表面积大;

16.2)球状壳体、嵌入式短管、径向支撑板及端部挡板均采用镂空结构,流通量大、流通阻力小;

17.3)内层的嵌入式短管可增强汽液接触传质效果,提高汽液分离效率;

18.4)各组成部件均为镂空结构,重量轻,节省材料。

附图说明

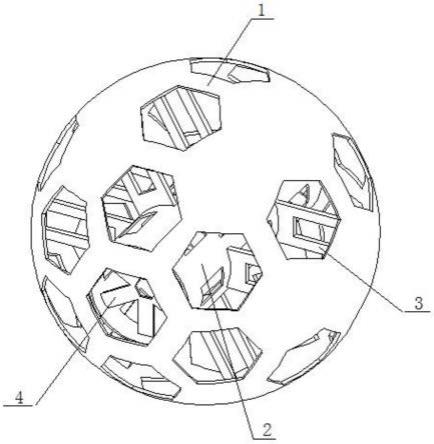

19.图1是本实用新型所述一种双层嵌入式填料的立体结构示意图。

20.图2是本实用新型所述一种双层嵌入式填料去除环状壳体后的立体结构示意图。

21.图3是本实用新型所述球状壳体的立体结构示意图。

22.图中:1.球状壳体 11.核心正六边形孔 12.外围正六边形孔 13.中间正六边形孔 2.嵌入式短管 21.长方形孔二 3.径向支撑板 31.长方形孔一 4.端部挡板 41.中心孔

具体实施方式

23.下面结合附图对本实用新型的具体实施方式作进一步说明:

24.如图1-图3所示,本实用新型所述一种双层嵌入式填料,由球状壳体1、嵌入式短管2、径向支撑板3及端部挡板4组成;所述嵌入式短管2嵌装于球状壳体1内,嵌入式短管2的两端与球状壳体1的内壁接触,嵌入式短管2的外围与球状壳体1之间设多个径向支撑板3;嵌入式短管2的两端设端部挡板4;所述球状壳体1、嵌入式短管2、径向支撑板3及端部挡板4上均设有镂空结构。

25.如图2所示,所述嵌入式短管2为圆管,外壁上沿周向及轴向均匀设置多个径向支撑板3;每个径向支撑板3均沿嵌入式短管2的径向设置,径向支撑板3的内端与嵌入式短管2固连,径向支撑板3的外端与球状壳体1的内壁直接接触。

26.所述径向支撑板3为长方形板,其上开设长方形孔一31;径向支撑板3的外端面是与球状壳体1内壁相配合的弧形面。

27.所述嵌入式短管2的管壁上沿周向及轴向均匀开设长方形孔二21,径向支撑板3与长方形孔二21错开设置。

28.所述端部挡板4为花瓣形板,每个花瓣均为长方形,中部开设多边形的中心孔41,中心孔41的边数与花瓣数量相等且一一对应设置。

29.如图3所示,所述球状壳体1的表面开设若干多边形孔。

30.如图1-图3所示,所述端部挡板4的花瓣数量为6个,端部挡板4的中部对应开设正六边形的中心孔41;对应嵌入式短管2两端的球状壳体1上各开设1个核心正六边形孔11;每个核心正六边形孔11的外围各开设1组外围正六边形孔,每组外围正六边形孔由6个外围正六边形孔12组成,且6个外围正六边形孔12对应设于核心正六边形孔11各条边的外侧;2组外围正六边形孔12之间设6组中间正六边形孔,每组中间正六边形孔由均匀设置于对应2个外围正六边形孔12之间的多个中间正六边形孔13组成;径向支撑板3对应设于沿周向相邻2

个中间六边孔13之间。

31.所述球状壳体1为中间剖分结构。

32.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

33.【实施例】

34.本实施例中,一种双层嵌入式填料由内、外两层结构组成。外层结构为球状壳体1,内层结构的主体为嵌入式短管2,嵌入式短管2的两端设有端部挡板4;内、外两层结构之间设若干均匀布置的径向支撑板3。

35.球状壳体1上开设若干正六边形孔,开孔规则是:两端相对开设1个正六边形孔(核心正六边形孔11),再在核心正六边形孔11的外围开设6个外围六边形孔12,每个外围正六边形12的其中一条对边中心线均与核心正六边形孔11中对应的一条对边中心线平行;对应2个核心正六边形11的外围正六边形12均一一对应设置;且相对应的2个外围正六边形12之间均匀设置4个中间正六边形13;每个中间正六边形13对应的对边中心线均相互平行。如图1、图3所示,球状壳体1的外圆周上间隔开设6排正六边形孔(类似西瓜的条纹),每2排正六边形孔之间形成一个未开孔的区域。

36.嵌入式短管2的轴线与核心正六边形11的中点在同一直线上,对应球状壳体1上未开孔区域的嵌入式短管2上沿轴向均匀开若干长方形孔二21,嵌入式短管2的两端与球状壳体1的内壁直接接触,嵌入式短管2的管壁上沿轴向在相邻2个长方形孔二21之间设径向支撑板3,径向支撑板3的外端与球状壳体1的内壁直接接触,径向支撑板3上开设长方形孔一31。

37.嵌入式短管2的两端设端部挡板4,端部挡板4是花瓣数量为6的花瓣形板,每个花瓣的形状均为长方形,端部挡板4的中心设正六边形的中心孔41,且中心孔41的边与长方形的花瓣一一对应。

38.本实施例中,双层嵌入式填料以散堆的方式安装于填料塔内,填料塔运行时,双层嵌入式填料以其稳定的结构和大的比表面积,提升了塔器的处理能力,能够承受大通量汽液在填料内充分传质传热,提高了汽液分离效率。

39.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1