一种具有除尘功能的石英砂分级生产装置的制作方法

1.本实用新型涉及石英砂生产技术领域,具体涉及一种具有除尘功能的石英砂分级生产装置。

背景技术:

2.石英砂和石英砂岩杂质解析工艺是指采用破碎、磨矿、分级作业流程,将天然石英砂岩矿磨碎并使杂质和矿物均达到单体解离状态,然后通过分级作业获得符合粒级要求的原料石英砂,为后续石英砂除杂作业做准备,石英石是一种非金属矿物质,具有坚硬、耐磨、化学性能稳定等特性。石英砂是石英石经破碎加工而成的石英颗粒,是重要的工业矿物原料,广泛用于玻璃、铸造、陶瓷及防火材料、冶炼硅铁、冶金熔剂、冶金、建筑、化工、塑料、橡胶、磨料、滤料等工业领域。广泛的用途也决定了石英砂的规格众多,常用规格就有0.5~1mm、1~2mm、2~4mm、4~8mm、8~16mm、16~32mm、10~20目、20~40目、40~80目、100~120目等。

3.石英砂生产流程大致分为以下步骤:采用颚式破碎机将天然石英砂岩矿破碎成小块,然后采用磨矿设备进行研磨,将小块石英矿磨成粒度更细的石英砂。磨矿产物进入分级作业,符合粒径要求的石英砂可作为原料石英砂,以进行下一步石英砂除杂(原料中所含的赤铁矿、褐铁矿和黑云母等矿物具有弱磁性),粗粒则返回磨矿设备再磨。

4.但是,现有的石英砂生产工艺需要用研磨设备、分级设备、洗脱设备和除杂设备等一些独立的机器操作,过程中需要转移输送,操作较为麻烦,生产成本较大,且在破碎研磨过程中,会产尘大量的石英粉尘,对人体伤害较大。

技术实现要素:

5.为克服现有技术所存在的缺陷,现提供一种具有除尘功能的石英砂分级生产装置,以解决现有的石英砂生产工艺需要用多种独立的设备进行操作,导致输送转移过程较为麻烦,生产成本较高,且生产过程中产生的大量的石英粉尘,对人体存在伤害的问题。

6.为实现上述目的,提供一种具有除尘功能的石英砂分级生产装置,包括:

7.装置主体,所述装置主体的上端设置有进料斗,且进料斗的两侧连接有水管,并且装置主体的下端设置有排料口,所述水管的左侧连接有三通件,且水管的下端连接有水泵,并且水泵的下端设置有水箱,所述装置主体的内部上侧设置有碾磨辊,且碾磨辊的下侧设置有疏料板,并且疏料板的表面开设有疏料孔,所述疏料板的下侧设置有第一转轴,且第一转轴的外侧设置有第一磁棒,所述第一转轴的下侧设置有一级筛板,且一级筛板的下侧设置有二级筛板,所述二级筛板的下侧设置有三级筛板,且三级筛板的下侧设置有第二转轴,并且第二转轴的外侧设置有第二磁棒。

8.进一步的,所述水管通过三通件连接在进料斗的两端,且在进料斗的内侧连接处设置有弧形滤板。

9.进一步的,所述疏料板设置为内部中空的锥形结构,且疏料板的锥形尖端位于两

个碾磨辊的研磨间隙下侧,并且疏料孔纵向开设在疏料板的表面。

10.进一步的,所述第一转轴的左端连接有带轮,且带轮的左端连接有电机,并且带轮的外侧设置连接有同步带,且同步带与第二转轴左端的带轮连接。

11.进一步的,所述一级筛板、二级筛板和三级筛板左端皆设置有振动槽,且振动槽的外侧连接有振动器,并且一级筛板、二级筛板和三级筛板皆设置为右端向下倾斜,且三个筛板相互平行。

12.进一步的,所述一级筛板、二级筛板和三级筛板的右端皆开设有回料口,且回料口的右侧设置有回料箱。

13.本实用新型的有益效果在于,本实用新型的具有除尘功能的石英砂分级生产装置利用碾磨辊使得将进料斗进入的块状石英石进一步碾碎,且利用水箱、水泵和水管便于将进料斗内部的石英石持续加水变得潮湿,使得在碾磨破碎过程中减少粉尘的产生,达到除尘效果;利用疏料板锥形结构以及表面的疏料孔,便于将碾磨后的碎料疏散后撒落在转动的第一转轴和第一磁棒的表面,对原料中掺杂的磁性矿物进行初次吸附处理,然后通过一级筛板、二级筛板和三级筛板,将原料中不同颗粒直径大小的石英石原料进行分级筛分,并且通过回料口使得较大颗粒的原料进入回料箱,然后再次进行碾磨,最后利用第二转轴和第二磁棒进行二次吸附处理,达到更高纯度的石英砂成品。

附图说明

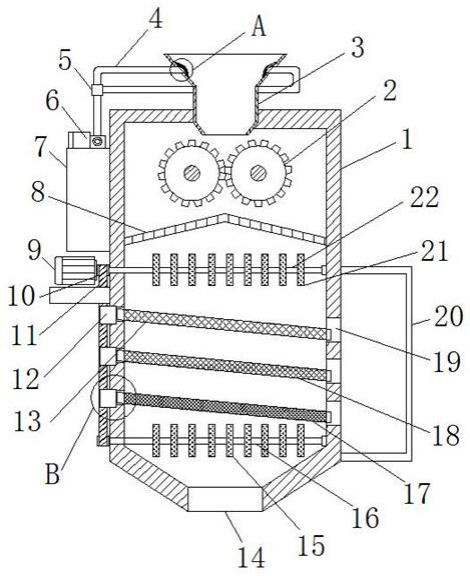

14.图1为本实用新型实施例的装置主体正视结构示意图。

15.图2为本实用新型实施例的疏料板结构示意图。

16.图3为本实用新型实施例的图1中a处结构示意图。

17.图4为本实用新型实施例的图1中b处结构示意图。

18.1、装置主体;2、碾磨辊;3、进料斗;4、水管;5、三通件;6、水泵;7、水箱;8、疏料板;81、疏料孔;9、电机;10、带轮;11、同步带;12、振动器;13、一级筛板;14、排料口;15、第二磁棒;16、第二转轴;17、三级筛板;18、二级筛板;19、回料口;20、回料箱;21、第一磁棒;22、第一转轴;23、弧形滤板;24、振动槽。

具体实施方式

19.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

20.图1为本实用新型实施例的装置主体正视结构示意图、图2为本实用新型实施例的疏料板结构示意图、图3为本实用新型实施例的图1中a处结构示意图、图4为本实用新型实施例的图1中b处结构示意图。

21.参照图1至图4所示,本实用新型提供了一种具有除尘功能的石英砂分级生产装置,包括:装置主体1、碾磨辊2、进料斗3、疏料板8、一级筛板13、二级筛板18、三级筛板17、第二转轴16和第一转轴22。

22.具体的,装置主体1的上端设置有进料斗3,且进料斗3的两侧连接有水管4,并且装

置主体1的下端设置有排料口14,水管4的左侧连接有三通件5,且水管4的下端连接有水泵6,并且水泵6的下端设置有水箱7,装置主体1的内部上侧设置有碾磨辊2,且碾磨辊2的下侧设置有疏料板8,并且疏料板8的表面开设有疏料孔81,疏料板8的下侧设置有第一转轴22,且第一转轴22的外侧设置有第一磁棒21,第一转轴22的下侧设置有一级筛板13,且一级筛板13的下侧设置有二级筛板18,二级筛板18的下侧设置有三级筛板17,且三级筛板17的下侧设置有第二转轴16,并且第二转轴16的外侧设置有第二磁棒15。

23.在本实施例中,进料斗3下端伸入装置主体1内部,且位于碾磨辊2的碾磨间隙上侧。

24.作为一种较佳的实施方式,碾磨辊2将已经盘破碎的块状石英石进一步碾磨粉碎,便于后续筛分。

25.水管4通过三通件5连接在进料斗3的两端,且在进料斗3的内侧连接处设置有弧形滤板23。

26.作为一种较佳的实施方式,通过水管4和弧形滤板23便于将流水输送到进料斗3内部与石英石原料混合,进而在碾磨过程中达到除尘效果。

27.其次,在碾磨辊2与石英石接触碾磨过程中,产生摩擦热量,而通过水管4将石英石原料打湿,便于在碾磨过程中对碾磨辊2起到降温保护作用。

28.疏料板8设置为内部中空的锥形结构,且疏料板8的锥形尖端位于两个碾磨辊2的研磨间隙下侧,并且疏料孔81纵向开设在疏料板8的表面。

29.作为一种较佳的实施方式,利用疏料板8锥形结构以及表面的疏料孔81,便于将碾磨后的碎料疏散后撒落在转动的第一转轴22和第一磁棒21的表面,增加碎料的吸附接触面积。

30.第一转轴22的左端连接有带轮10,且带轮10的左端连接有电机9,并且带轮10的外侧设置连接有同步带11,且同步带11与第二转轴16左端的带轮10连接。

31.作为一种较佳的实施方式,通过带轮10和同步带11,便于同时驱动第一转轴22和第二转轴16,实现二次吸附处理效果。

32.一级筛板13、二级筛板18和三级筛板17左端皆设置有振动槽24,且振动槽24的外侧连接有振动器12,并且一级筛板13、二级筛板18和三级筛板17皆设置为右端向下倾斜,且三个筛板相互平行。

33.作为一种较佳的实施方式,通过振动器12与倾斜的一级筛板13、二级筛板18和三级筛板17连接,使得加快了分级筛分的效率。

34.一级筛板13、二级筛板18和三级筛板17的右端皆开设有回料口19,且回料口19的右侧设置有回料箱20。

35.作为一种较佳的实施方式,通过回料口19将大直径的石英石原料进入回料箱20,便于再次碾磨,减少原料浪费。

36.本实用新型的具有除尘功能的石英砂分级生产装置可有效解决现有的石英砂生产工艺需要用多种独立的设备进行操作,导致输送转移过程较为麻烦,生产成本较高,且生产过程中产生的大量的石英粉尘,对人体存在伤害的问题,利用碾磨辊使得将进料斗进入的块状石英石进一步碾碎,且利用水箱、水泵和水管便于将进料斗内部的石英石持续加水变得潮湿,使得在碾磨破碎过程中减少粉尘的产生,达到除尘效果;利用疏料板锥形结构以

及表面的疏料孔,便于将碾磨后的碎料疏散后撒落在转动的第一转轴和第一磁棒的表面,对原料中掺杂的磁性矿物进行初次吸附处理,然后通过一级筛板、二级筛板和三级筛板,将原料中不同颗粒直径大小的石英石原料进行分级筛分,并且通过回料口使得较大颗粒的原料进入回料箱,然后再次进行碾磨,最后利用第二转轴和第二磁棒进行二次吸附处理,达到更高纯度的石英砂成品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1