一种乳化蜡的水分分离设备的制作方法

1.本实用新型涉及熔模铸造工艺技术领域,尤其是一种高压水蒸气熔化母模时产生的乳化状态水蜡混合液的水分分离设备。

背景技术:

2.熔模铸造过程中,在蜡模表面制作多层耐火涂层并半脱水后,必须通过加热模组使其中母模蜡料熔化脱离耐火壳层形成空腔模壳(术语脱蜡)。目前业内的多种脱蜡方法中常用高压水蒸气加热:把壳模装入密闭耐压容器,然后通入高压水蒸气(0.6mpa以上),利用高温水蒸气侵入壳模直接加热壳模和蜡料,使蜡料熔化流出,形成空腔壳模。

3.上述方式因在水蒸气通入密闭耐压容器后,由于容器内壁及结构器具、壳模和蜡料温度较低,部分水蒸气凝结成液态水流入容器底部收集槽,加热过程持续至全部蜡料熔化流入容器底部收集槽,不断产生的液态水与熔化的蜡液在收集槽中混合,在较高温度和蒸气压力下产生乳白色乳化蜡,后续加以蜡水分离工序方可回收循环使用蜡料。

4.常用的四种蜡水分离方法及缺点:

5.1.高温加热液膜快速蒸发,用蜡液在高温物体表面流淌形成液膜的方式进行加热,需在较高温度(130-150℃)保持2-3小时,会改变蜡料特性,且能耗较高;

6.2.高温加热搅拌蒸煮,需在较高温度(130-140℃)保持10小时以上,会改变蜡料特性,且能耗较高;

7.3.负压喷雾快速蒸发,温度(95-120℃)只需保持蜡料液态流动即可,循环时间2-3小时,设备机构较复杂,容易堵塞管道、喷嘴、滤网等;

8.4.吸附沉降蜡水分层,温度(90-100℃)只需保持蜡料液态流动即可,循环时间6-8小时,当如乳化现象严重时,分层效果降低,循环时间需12小时以上,设备机构较复杂,容易堵塞管道、滤网等,产生较多污水残蜡;

9.以上所述常用的四种蜡水分离方法中前三种方法均是依靠热传导把乳化蜡整体加热升温,被加热的物质是全部的水和蜡,使其中水分温度跟随上升,界面蒸气压超过临界值而剧烈沸腾蒸发水分,能耗高、时间长。

技术实现要素:

10.本技术人针对上述现有生产技术中的较高能耗、分离成本较高、分离设备管道喷嘴滤网易堵塞以及存在污水排放等问题,提供一种采用微波方式进行乳化蜡的水分分离的设备,从而实现在常压工作状态下通过时即时水分分离,低成本、低能耗、处理效率高的同时,在低温度下实现无损蜡料、无污水产生。

11.本实用新型所采用的技术方案如下:

12.一种乳化蜡的水分分离设备,包括机架,所述机架外部设置有钣金外壳,所述机架内部上层安装有分水箱,所述分水箱上安装有排气系统和冷凝水收集系统,所述机架内部下层安装有热油循环系统,所述热油循环系统通过管路与分水箱连接,所述机架内部下层

还安装有保温物料输送装置,所述保温物料输送装置通过第一保温管道与待处理物料连通,所述保温物料输送装置通过第二保温管道与分水箱连通,所述第一保温管道、第二保温管道和保温物料输送装置均为双层套中空结构,所述双层套中空结构与热油循环系统连通;还包括设置在机架内部上层的微波发生装置和电控系统,所述微波发生装置一侧安装有冷却系统,所述微波发生装置结构为,包括磁控管,所述磁控管安装于分水箱上表面,所述微波发生装置还包括安装架,所述安装架设置于分水箱的两侧,所述安装架上安装有调功电源,所述磁控管通过线路与调功电源连接。

13.其进一步技术方案在于:

14.所述分水箱结构为,包括箱体,所述箱体为上端敞口的不锈钢矩形壳体结构,所述箱体下部为下段保温箱体,所述箱体上部为上段单壁箱体,所述上段单壁箱体上端设置有安装法兰,所述下段保温箱体的四周和底部设置有热油壳体,所述上段单壁箱体上部贴合内壁安装有矩形环状托架,所述矩形环状托架上平面通过螺栓紧固安装有矩形聚四氟乙烯板,所述安装法兰上安装有顶盖,所述顶盖上开有微波馈入口,所述下段保温箱体的底部安装有反射导流槽。

15.所述反射导流槽采用不锈钢镜面板制作,所述反射导流槽包括平行设置的多排倒v型条状凸起结构,所述v型条状凸起结构长度相等,所述v型条状凸起结构长度小于其长度方向上的下段保温箱体的宽度,所述v型条状凸起结构交错设置,所述条状凸起结构长度方向与进料口方向垂直,所述v型凸起结构高度沿进料口向出料口方向由高到低设置。

16.所述热油壳体侧壁设置有热油入口,所述热油入口的对侧热油壳体上部设置有热油溢流口,穿过所述下段保温箱体和热油壳体设置有进料口,穿过进料口对侧下段保温箱体底部和热油壳体侧壁设置有出料口,所述矩形环状托架下方的上段单壁箱体三个侧壁上分别开有第一通风口、第二通风口、第三通风口。

17.所述第一通风口、第二通风口、第三通风口处的上段单壁箱体内壁分别安装有第一多孔屏蔽网板、第二多孔屏蔽网板、第三多孔屏蔽网板,所述第一多孔屏蔽网板、第二多孔屏蔽网板、第三多孔屏蔽网板分别为外尺寸大于第一通风口、第二通风口、第三通风口的孔板结构,所述进料口和出料口处分别设置有结构相同的第一多孔屏蔽帽和第二多孔屏蔽帽,所述第一多孔屏蔽帽为端部带螺纹的帽状结构,所述第一多孔屏蔽帽的底部为孔状网板,所述第一多孔屏蔽网板、第二多孔屏蔽网板、第三多孔屏蔽网板、第一多孔屏蔽帽和第二多孔屏蔽帽采用不锈钢制作。

18.所述第一通风口处设置有第一通风矩形管,所述第一通风矩形管一端封闭,所述第一通风矩形管另一端与第一通风口连通,所述第一通风矩形管上平面设置有风机接口,所述第二通风口和第三通风口处安装有两端相通的第二通风矩形管和两端相通的第三通风矩形管,所述第一通风矩形管、第二通风矩形管和第三通风矩形管的底部分别开有第一冷凝水接收口、第二冷凝水接收口和第三冷凝水接收口。

19.所述排气系统结构为包括耐高温耐水耐油烟的抽风机,所述抽风机包括进风口和出风口,所述出风口连接有排气管。

20.所述冷凝水收集系统结构为,采用三段连通的不锈钢钢管制成的水平设置的门形结构,所述门型结构为密封结构,所述门形结构的三条边上方分别设置有竖直向上的短管,所述短管一端与门形结构相连通,所述短管的另一端敞口并形成第一水管接口、第二水管

接口、第三水管接口,所述门形结构的下方设置有汇流管,所述汇流管一端与所述门形结构相连通,所述汇流管的另一端敞口并安装有汇流口,所述汇流口与排水管相连。

21.所述热油循环系统结构为,包括机架底部的热油加热箱和热油循环泵,还包括热油管路,所述热油管路依次串联热油循环泵、保温物料输送装置双层套中空结构、第一保温管道双层套中空结构、第二保温管道双层套中空结构、分水箱、热油加热箱,所述热油管路还连通热油循环泵和热油加热箱。

22.所述电控系统包括安装在所述机架外侧的钣金结构操控柜,所述钣金结构操控柜内部安装有操控系统和电控执行器件,所述冷却系统包括电子风扇安装架,所述电子风扇安装架上安装有电子风扇。

23.本实用新型的有益效果如下:

24.本实用新型结构紧凑、合理,操作方便,通过提供一种采用微波方式对乳化蜡组分选择性加热的节能方法,同时通过较低温度的室温气流通道带走水蒸气降低乳化液界面处蒸气压进行快速水分分离;装置结构简单、操作便捷,装置内部微波高密度反射辐照,实现在常压工作状态下乳化蜡通过时即时水分分离,低成本、低能耗、处理效率高,在低温度下实现无损蜡料、无污水产生。

25.同时,本实用新型还存在如下优势:

26.(1)对乳化蜡组分选择性加热,实现节能的目的;

27.(2)通过微波对蜡包水乳化结构中水珠快速气化膨胀,打破乳化液平衡结构的方法实现,从乳化蜡快速分离出水分获得低含水量蜡液;

28.(3)快速气化膨胀产生的水蒸气上浮逃逸聚集,排气系统的设置使得在聚集处建立较低温度的室温气流通道带走水蒸气,降低乳化液界面处蒸气压,有利于更多水蒸气上浮逃逸,提高水分分离效率;

29.(4)热媒循环系统使分水箱下段保持设定温度,乳化蜡保持液态流动性,安全稳定;

30.(5)用较低温度的室温气流通道使一部分水蒸气凝结成液态水进入收集管,降低环境负担;

31.(6)不锈钢高光反射导流槽优化微波通道,集中微波能量,提高破乳效率;

32.(7)使用出料口温度传感器反馈温度,控制电路自动切断微波供电,防止微波器件空运转损坏;

33.(8)通风口及进料口、出料口均安装多孔网板(孔径d≤3mm),对微波全反射屏蔽,使微波无法扩散到分水箱以外的同时,又能满足进出料及通风功能;

34.(9)使用聚四氟乙烯板隔离水蒸气,使其无法上升到分水箱顶部微波馈入

35.口损坏微波器件;

36.(10)使用聚四氟乙烯的透波特性使微波无衰减进入分水箱下段上段空间,同时聚四氟乙烯板耐水耐高温不受蒸气侵蚀损坏。

附图说明

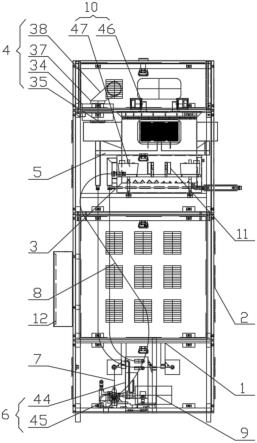

37.图1为本实用新型的主视图。

38.图2为本实用新型的俯视图。

39.图3为本实用新型的侧视图。

40.图4为本实用新型分水箱的俯视图(不包括顶盖和聚四氟乙烯板)。

41.图5为本实用新型分水箱的主视图。

42.图6为本实用新型分水箱的侧视图。

43.图7为本实用新型顶盖的俯视图。

44.图8为图5中b处局部放大图。

45.图9为本实用新型第一多孔屏蔽网板的结构示意图。

46.图10为本实用新型第一多孔屏蔽帽的底部结构示意图。

47.图11为本实用新型冷凝水收集系统的主视图。

48.图12为本实用新型冷凝水收集系统的俯视图。

49.其中:1、机架;2、钣金外壳;3、分水箱;4、排气系统;5、冷凝水收集系统;6、热油循环系统;7、第一保温管道;8、第二保温管道;9、保温物料输送装置;10、微波发生装置;11、冷却系统;12、电控系统;

50.13、下段保温箱体;14、上段单壁箱体;15、第一多孔屏蔽网板;16、第二多孔屏蔽网板;17、第三多孔屏蔽网板;18、聚四氟乙烯板;19、第一通风矩形管;20、第二通风矩形管;21、第三通风矩形管;22、反射导流槽;23、顶盖;24、进料口;25、出料口;26、热油入口;27、热油溢流口;28、第一通风口;29、第二通风口;30、第三通风口;31、第一冷凝水接收口;32、第二冷凝水接收口;33、第三冷凝水接收口;49、热油壳体;50、第一多孔屏蔽帽;51、第二多孔屏蔽帽;52、矩形环状托架;53、安装法兰;54、微波馈入口;

51.34、抽风机;35、进风口;36、风机接口;37、出风口;38、排气管;

52.39、第一水管接口;40、第二水管接口;41、第三水管接口;42、汇流口; 43、排水管;48、汇流管;

53.44、热油加热箱;45、热油循环泵;

54.46、磁控管;47、调功电源。

具体实施方式

55.下面结合附图,说明本实用新型的具体实施方式。

56.如图1-图3所示,本实施例的乳化蜡的水分分离设备,包括机架1,机架 1外部设置有钣金外壳2,机架1内部上层安装有分水箱3,分水箱3上安装有排气系统4和冷凝水收集系统5,机架1内部下层安装有热油循环系统6,热油循环系统6通过管路与分水箱3连接,机架1内部下层还安装有保温物料输送装置9,保温物料输送装置9通过第一保温管道7与待处理物料连通,保温物料输送装置9通过第二保温管道8与分水箱3连通,第一保温管道7、第二保温管道8和保温物料输送装置9均为双层套中空结构,双层套中空结构与热油循环系统6连通;还包括设置在机架1内部上层的微波发生装置10和电控系统 12,微波发生装置10一侧安装有冷却系统11,微波发生装置10结构为,包括磁控管46,磁控管46安装于分水箱3上表面,微波发生装置10还包括安装架,安装架设置于分水箱3的两侧,安装架上安装有调功电源47,磁控管46通过线路与调功电源47连接。磁控管46安装于微波馈入口54处,通过微波馈入口 54向分水箱3内部馈入微波,冷却系统11同时为磁控管46及调功电源47散热;热油循环系统6下段保持设定保温温度(t1),使乳化蜡保持液态流动性,同时对输料相关管路泵进

行保温;微波发生装置10通过向分水箱3内馈入微波,微波使蜡包水乳化结构中水珠快速气化膨胀,打破乳化液平衡结构的方法实现,对乳化蜡组分选择性加热;电控系统12可进行微波发生装置10功率、物料温度等参数的设定和控制。

57.如图4-图8所示,分水箱3结构为,包括箱体,箱体为上端敞口的不锈钢矩形壳体结构,箱体下部为下段保温箱体13,箱体上部为上段单壁箱体14,上段单壁箱体14上端设置有安装法兰53,下段保温箱体13的四周和底部设置有热油壳体49,上段单壁箱体14上部贴合内壁安装有矩形环状托架52,矩形环状托架52上平面通过螺栓紧固安装有矩形聚四氟乙烯板18,安装法兰53上安装有顶盖23,顶盖23上开有微波馈入口54,下段保温箱体13的底部安装有反射导流槽22。通过设置下段保温箱体13(高度h1),提供一定温度的空间缓冲因破乳产生的泡沫;上段单壁箱体14(高度h2),提供一定室温风的流动空间,也可在风的流动环境中起到消泡的作用;聚四氟乙烯板18隔离水蒸气,使其无法上升到分水箱3顶部微波馈入口54,保护微波发生装置10的磁控管46不被损坏,同时聚四氟乙烯的透波特性使微波无衰减进入分水箱3下段上段空间,并且不会收到蒸气侵蚀损坏。安装聚四氟乙烯板18的螺栓为聚四氟乙烯材料。

58.如图4、图5所示,反射导流槽22采用不锈钢镜面板制作,反射导流槽22 包括平行设置的多排倒v型条状凸起结构,v型条状凸起结构长度相等,v型条状凸起结构长度小于其长度方向上的下段保温箱体13的宽度,v型条状凸起结构交错设置,条状凸起结构长度方向与进料口24方向垂直,v型凸起结构高度沿进料口24向出料口25方向由高到低设置。反射导流槽22采用不锈钢镜面板制作,可通过反射集中微波能量,提高破乳效率;v型凸起结构高度e可以分为设置两种,靠近进料口24的一半v型条状凸起结构为同一高度e1,靠近出料口25的一半v型条状凸起结构为同一高度e2,e1大于e2;v型凸起结构高度也可以设置多种,从进料口24向出料口25依次降低;不同高度的v型凸起结构高度结合交错设置使得乳化蜡在确定空间内充分进行微波破乳化。

59.如图4-图6所示,热油壳体49侧壁设置有热油入口26,热油入口26的对侧热油壳体49上部设置有热油溢流口27,穿过下段保温箱体13和热油壳体49 设置有进料口24,穿过进料口24对侧下段保温箱体13底部和热油壳体49侧壁设置有出料口25,矩形环状托架52下方的上段单壁箱体14三个侧壁上分别开有第一通风口28、第二通风口29、第三通风口30。

60.如图4-图6、图9、图10所示,第一通风口28、第二通风口29、第三通风口30处的上段单壁箱体14内壁分别安装有第一多孔屏蔽网板15、第二多孔屏蔽网板16、第三多孔屏蔽网板17,第一多孔屏蔽网板15、第二多孔屏蔽网板16、第三多孔屏蔽网板17分别为外尺寸大于第一通风口28、第二通风口29、第三通风口30的孔板结构,进料口24和出料口25处分别设置有结构相同的第一多孔屏蔽帽50和第二多孔屏蔽帽51,第一多孔屏蔽帽50为端部带螺纹的帽状结构。第一多孔屏蔽帽50的底部为孔状网板,第一多孔屏蔽网板15、第二多孔屏蔽网板16、第三多孔屏蔽网板17、第一多孔屏蔽帽50和第二多孔屏蔽帽51采用不锈钢制作。多孔网板孔径(d),当d≤3mm时,该网板对微波产生全反射屏蔽,使微波无法扩散到分水箱以外,又能满足进出料及通风功能。

61.如图4-图8所示,第一通风口28处设置有第一通风矩形管19,第一通风矩形管19一端封闭,第一通风矩形管19另一端与第一通风口28连通,第一通风矩形管19上平面设置有风机接口36,第二通风口29和第三通风口30处安装有两端相通的第二通风矩形管20和两端

相通的第三通风矩形管21,第一通风矩形管19、第二通风矩形管20和第三通风矩形管21的底部分别开有第一冷凝水接收口31、第二冷凝水接收口32和第三冷凝水接收口33。

62.如图1、图5所示,排气系统4结构为包括耐高温耐水耐油烟的抽风机34,抽风机34包括进风口35和出风口37,出风口37连接有排气管38。抽风机34 的进风口35与分水箱3上第一通风矩形管19上平面的风机接口36相连通,通过两个自然进风形成贯穿分水箱3上段单壁箱体14内室温气流,得气流水分分离产生水蒸气,降低乳化液界面处蒸气压,有利于更多水蒸气上浮逃逸,提高水分分离效率,同时起到有消泡作用。室温t2,风机风量b(l/min)。

63.如图1、图5、图11、图12所示,冷凝水收集系统5结构为,采用三段连通的不锈钢钢管制成的水平设置的门形结构,门型结构为密封结构,门形结构的三条边上方分别设置有竖直向上的短管,短管一端与门形结构相连通,短管的另一端敞口并形成第一水管接口39、第二水管接口40、第三水管接口41,门形结构的下方设置有汇流管48,汇流管48一端与门形结构相连通,汇流管 48的另一端敞口并安装有汇流口42,汇流口42与排水管43相连。第一水管接口39、第二水管接口40、第三水管接口41,分别与分水箱3上的第一冷凝水接收口31、第二冷凝水接收口32和第三冷凝水接收口33相连通。贯穿分水箱 3上段单壁箱体14内室温气流带走的水蒸气,一部分直接排空,一部分因温度差在管道中凝结成液态水进入冷凝水收集系统5。

64.如图1-图3所示,热油循环系统6结构为,包括机架1底部的热油加热箱 44和热油循环泵45,还包括热油管路,热油管路依次串联热油循环泵45、保温物料输送装置9双层套中空结构、第一保温管道7双层套中空结构、第二保温管道8双层套中空结构、分水箱3、热油加热箱44,热油管路还连通热油循环泵45和热油加热箱44。热油循环系统6对于分水箱3下段保温箱体13进行保温加热,保温温度t1,可通过调节保温温度t1的数值来使乳化蜡保持液态流动性。

65.电控系统12包括安装在机架1外侧的钣金结构操控柜,钣金结构操控柜内部安装有操控系统和电控执行器件,冷却系统11包括电子风扇安装架,电子风扇安装架上安装有电子风扇。

66.本实用新型在实际使用过程中,采用的分离方法如下:

67.实施例一:

68.第一步、预备工作:

69.开启热油循环系统6,使分水箱3下段保温箱体13、第一保温管道7、第二保温管道8和保温物料输送装置9温度达到设定值;

70.开启排气系统4形成贯穿分水箱3上段的室温气流;

71.开启冷却系统11为磁控管46及调功电源47散热;

72.第二步、泵入物料:

73.开启保温物料输送装置9向分水箱3注入物料,通过电控系统12调节注入流量来控制乳化液从进料口24进入到出料口25流出的经过时间,电控系统12 同时检测出料口25的物料温度;

74.第三步、微波发生装置10供电:

75.出料口25处物料温度大于等于电控系统12设定的温度限值时,微波发生装置10供电;

76.当出料口25处物料温度小于电控系统12设定的温度限值时,不允许给微波发生装置10供电;

77.当出料口25出现断流、或分水箱3内无物料时出料口25处物料温度检测为室温,不允许给微波发生装置10供电。

78.第四步、破乳化:

79.开启微波发生装置10并馈入微波,物料在分水箱3内在设定功率的微波作用下,进行微波破乳化;

80.反射导流槽22内的物料在热油循环系统6的保温加热下保持液态流通性,从进料口24注入分水箱3,在分水箱3底部沿反射导流槽22自然流动到出料口25的时间,也即微波辐照的时间;

81.物料微观结构以蜡包水形式稳定存在,其中水与微波有较强耦合现象,微波高密度反射辐照下,反射导流槽22内物料中的蜡与微波无耦合现象,不吸收微波无法自身发热,其中水与微波有较强耦合现象,短时间内极细微的水滴迅速升温气化膨胀,打破物料乳化平衡结构,并从物料中上浮逃逸,扩散到分水箱3上段空间;

82.第五步、水分分离:

83.上浮逃逸的水蒸气不断聚集到分水箱3上段空间的聚四氟乙烯板18下方;

84.排气系统4带动室温空气贯穿分水箱3上段,通过室温气流带走水蒸气,同时物料界面蒸气压持续减小,物料中上浮逃逸的水蒸气持续上升扩散,物料中水分不断减少;

85.排气系统4排出水蒸气的同时冷凝水收集系统5排出冷凝水;

86.第六步、水分分离后出料:

87.物料在分水箱3底部沿反射导流槽22自然流动到出料口25的时间内持续进行破乳和水分分离,出料口25流出含水量和温度复合要求的蜡液。

88.实施例二:

89.第一步、预备工作:

90.开启热油循环系统6,使分水箱3下段保温箱体13、第一保温管道7、第二保温管道8和保温物料输送装置9温度达到设定值(t1),设定值(t1)范围为: 90-115℃;

91.开启排气系统4形成贯穿分水箱3上段的室温气流,室温(t2)5-40℃, 风量(b:5000-8000l/min);

92.开启冷却系统11为磁控管46及调功电源47散热;

93.装置条件为,反射导流槽槽深(e:10-30mm/e1:20-30mm/e2:10-15mm)、分水箱下段高度(h1)=10*e1、分水箱上段高度(h2)≥h1,通风口多孔屏蔽网板孔径(d)(孔径d≤3mm),常用d=2mm;

94.第二步、泵入物料(乳化蜡):

95.初始含水量(c1)5-20%初始温度(t0)80-110℃;

96.保温物料输送装置9流量(a)可调,流量为100-500l/小时;

97.开启保温物料输送装置9向分水箱3注入乳化蜡,通过电控系统12调节注入流量来控制乳化液从进料口24进入到出料口25流出的经过时间(s)2-5分钟,电控系统12同时检测出料口25的物料温度(t0);

98.第三步、微波发生装置10供电:

99.出料口25处物料温度(t0)大于等于电控系统12设定的温度限值(ts) 70-100℃时,微波发生装置10供电;

100.第四步、破乳化:

101.微波发生装置10发射的微波参数-频率(f):2450mhz,波长(m):122mm,功率(p):1-8kw;

102.开启微波发生装置10并馈入微波,乳化蜡在分水箱3内在设定功率的微波作用下,进行微波破乳化;

103.物料熔点(r)70-95℃,在上述条件下的微波作用下,短时间(k)8-10毫秒内极细微的水滴迅速升温气化膨胀,打破乳化液平衡结构,并从乳化液中上浮逃逸;

104.反射导流槽22内的乳化蜡在热油循环系统6的保温加热下保持液态流通性,保温范围为下段保温箱体13高度(h1),从进料口24注入分水箱3,在分水箱3底部沿反射导流槽22自然流动到出料口25的时间(s),也即微波辐照的时间;

105.乳化蜡微观结构以蜡包水形式稳定存在,其中水与微波有较强耦合现象,微波高密度反射辐照下,反射导流槽22内乳化蜡中的蜡与微波无耦合现象,不吸收微波无法自身发热,其中水与微波有较强耦合现象,短时间内极细微的水滴迅速升温气化膨胀,打破物料乳化平衡结构,并从物料中上浮逃逸,扩散到分水箱3上段空间,即为上段单壁箱体14高度(h2)区域;

106.第五步、水分分离:

107.上浮逃逸的水蒸气不断聚集到分水箱3上段空间的聚四氟乙烯板18下方;

108.排气系统4带动室温空气贯穿分水箱3上段,通过室温气流带走水蒸气,同时物料界面蒸气压持续减小,物料中上浮逃逸的水蒸气持续上升扩散,物料中水分不断减少;

109.排气系统4排出水蒸气的同时冷凝水收集系统5排出冷凝水;

110.第六步、水分分离后出料:

111.物料在分水箱3底部沿反射导流槽22自然流动到出料口25的时间内持续进行破乳和水分分离,出料口25流出含水量和温度复合要求的蜡液。

112.调整注入流量(a)热油保温温度(t1)以及馈入微波功率(p)可获得相应辐照时间(s)下含水量为(c2)0.01-1%的蜡液,持续水分分离工作时蜡液温度(t3)≤105℃。

113.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1