一种粉料混合回收利用系统的制作方法

1.本实用新型具体涉及一种粉料混合回收利用系统。

背景技术:

2.汽车作为日常交通工具被广泛使用,为保障汽车的可靠行使,汽车的刹车系统是不可或缺的重要一环。刹车片作为刹车系统的重要构成之一,对汽车的安全驾驶起到至关重要的影响。刹车片生产流程主要包括冲压下钢料、钢片表面处理涂胶、混合粉料液压压缩、烘箱、喷粉、加热、固化等步骤。上述的喷粉过程主要为刹车片在喷涂室进行塑粉喷涂后,然后进入加热隧道炉进行固化处理,从而提高刹车片的防锈和美观等功能。

3.刹车片在喷粉室进行喷粉处理时,通过喷枪对刹车片进行喷粉,此时喷粉室内会充满粉料,因此会导致部分粉料因无法附着在刹车片上而下沉堆积,同时由于刹车片在喷粉室内需要通过输送进行传送,因此刹车片会存在抖动现象,同样会导致粉料脱落。如本技术人在先申请的公开号为cn201420750832.0,名称为一种喷粉室喷枪往复喷涂机构,该装置虽然在使用时可将粉料均匀的喷涂在刹车片表面,但仍存在轻微震动,以及使用后粉料堆积的现象。为了减少喷粉室内粉料的堆积,同时避免其扩散污染环境或者影响刹车片的正常喷粉,因此需要对其进行清理。为了减少企业的喷粉成本,可对刹车片喷粉室内的粉料进行收集再利用。

4.现有的回收系统旧粉料与新粉料混合不均匀,导致喷枪喷出的粉料色差较大,影响外观造型,且混合不均匀还会在后续固化时出现附着力不均匀现象,导致刹车片在使用后出现部分粉料脱离的现象。同时从喷枪长时间持续喷出的粉料在喷粉室内会出现堆积结节现象,现有的喷粉回收系统难以应对结节的粉料,导致粉料回收困难。为此本实用新型提供了一种可均匀混合粉料且配比可控的粉料混合回收利用系统。

技术实现要素:

5.本实用新型所要解决的技术问题是:提供一种使用方便、混合均匀且粉料配比可控的粉料混合回收利用系统。

6.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:一种粉料混合回收利用系统,包括粉料收集箱、粉料补给箱、回粉箱和供粉箱,所述的粉料收集箱用于容纳待二次利用的粉料,所述的粉料补给箱用于容纳未使用的新粉料,所述的粉料收集箱通过第一供给泵与所述的回粉箱相连用于将待二次利用的粉料输送至回粉箱,所述的供粉箱设置有混合筛,所述的粉料补给箱通过第二供给泵与混合筛相连,所述的回粉箱通过第三供给泵与混合筛相连,所述的供粉箱还连接有喷粉枪。

7.更进一步地,所述的回粉箱设置有过滤筛,所述的粉料收集箱通过第一供给泵将其内部的粉料输送至过滤筛,所述的过滤筛用于震动过滤粉料并将过滤后的粉料存储至回粉箱;优点在于通过设置的过滤筛可对第一供给泵输送至过滤筛的粉料进行震动过滤,将颗粒较大的杂质进行滤除,同时还可通过震动过滤对堆积结节的粉料进行打散处理,使其

重新分散成粉末状进入到回粉箱内作为待二次利用的粉料使用。

8.更进一步地,所述的粉料补给箱设置有用于检测粉料补给箱内粉料位置的补给箱物位传感器,补给箱物位传感器靠近粉料补给箱的底部;优点在于通过设置的补给箱物料传感器可对粉料补给箱内的粉料进行监控从而保障粉料的充足,便于监控补充。

9.更进一步地,所述的回粉箱设置有用于检测回粉箱内粉料位置第一上物位传感器和第一下物位传感器,所述的第一上物位传感器位于回粉箱的上端部,所述的第一下物位传感器位于回粉箱的下端部;优点在于通过设置的第一上物位传感器和第一下物位传感器可对回粉箱内的粉料进行监控,避免填充过量和粉料过少无法通过第三供给泵输送至混合筛。

10.更进一步地,所述的供粉箱设置有用于检测供粉箱内粉料位置第二上物位传感器和第二下物位传感器,所述的第二上物位传感器位于供粉箱的上端部,所述的第二下物位传感器位于供粉箱的下端部;优点在于通过设置的第二上物位传感器和第二下物位传感器可对供粉箱内的粉料进行监控,避免填充过量和粉料过少无法为喷枪提供粉料。

11.更进一步地,所述的粉料收集箱、粉料补给箱、回粉箱和供粉箱内均设置粉料管,所述粉料收集箱内的粉料管一端伸入至粉料收集箱的底部,另一端与第一供给泵相连接;所述粉料补给箱内的粉料管一端伸入至粉料补给箱的底部,另一端与第二供给泵相连接;所述回粉箱内的粉料管一端伸入至回粉箱的底部,另一端与第三供给泵相连接;所述供粉箱内的粉料管一端伸入至供粉箱的底部,另一端与喷枪相连接;优点在于通过粉料管的设置可使得粉料供给时优先使用底部的粉料,避免粉料堆积,同时设置的粉料管位于对应箱体的底部,即粉料管的下端相对于补给箱物位传感器、第一下物位传感器和第二下物位传感器更贴近相对应箱体的底部,从而避免出现粉料过少时无法监控的现象。

12.更进一步地,所述的第二供给泵连接有控制其工作的第一磁控开关,所述的第三供给泵连接有控制其工作的第二磁控开关;优点在于通过时设置的第一磁控开关和第二磁控开关的设置可更好的控制相对应第二供给泵、第三供给泵的工作状态,即控制在一段时间内第二供给泵的工作时间以及第三供给泵的工作时间,从而控制新粉料与待二次使用粉料的混合比,从而避免因待二次使用粉料混入不可控导致的喷粉后刹车片色差较大。

13.与现有技术相比,本实用新型具有如下有益效果:通过设置的粉料收集箱可将喷粉室内剩余的粉料进行收纳,通过过滤筛可对粉料进行震动过滤同时打散结节的粉料。而后通过第二供给泵和第三供给泵可将对应粉料补给箱内和回粉箱内的粉料送入至混合筛,通过混合筛的震动混合可使得混合更加均匀。同时通过控制第二供给泵、第三供给泵的工作状态可对新粉料和待二次利用粉料的混合比进行准确控制,避免因待二次利用粉料混入过多导致的喷枪喷出的粉料色差较大。

附图说明

14.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

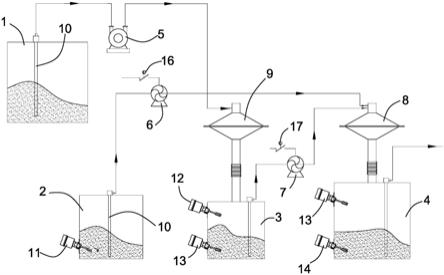

15.图1为本实用新型粉料回收利用系统的结构示意图。

具体实施方式

16.下面结合附图进一步详细描述本实用新型。

17.以下描述用于揭露本实用新型以本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变形。在以下描述中界定的本实用新型的基本原理可以用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本实用新型的精神和范围的其他技术方案。

18.本领域技术人员应理解的是,在本实用新型的揭露中,术语“纵向”、“横向”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型的简化描述,而不是指示或者暗示所指的装置或原件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本实用新型的限制。

19.如附图1所示,一种粉料混合回收利用系统,包括粉料收集箱1、粉料补给箱2、回粉箱3和供粉箱4,粉料收集箱1用于容纳待二次利用的粉料,粉料补给箱2用于容纳未使用的新粉料,回粉箱3设置有过滤筛9,粉料收集箱1通过第一供给泵5与过滤筛9相连,即通过控制第一供给泵5工作可将将待二次利用的粉料输送至过滤筛9,经过滤筛9震动过滤后将粉料输送至回粉箱3,通过设置的过滤筛9可对第一供给泵5输送至过滤筛9的粉料进行震动过滤,将颗粒较大的杂质进行滤除,同时还可通过震动过滤对堆积结节的粉料进行打散处理,使其重新分散成粉末状进入到回粉箱3内作为待二次利用的粉料使用。

20.上述粉料补给箱2设置有用于检测粉料补给箱2内粉料位置的补给箱物位传感器11,补给箱物位传感器11靠近粉料补给箱2的底部,所述粉料补给箱2内设置有粉料管10,该粉料管10一端伸入至粉料补给箱2的底部,另一端与第二供给泵6相连接;同时粉料补给箱2内的粉料管10伸入到粉料补给箱2的底部,且低于补给箱物位传感器11;通过设置的补给箱物料传感器可对粉料补给箱2内的粉料进行监控从而保障粉料的充足,便于监控补充。

21.上述回粉箱3设置有用于检测回粉箱3内粉料位置第一上物位传感器12和第一下物位传感器13,第一上物位传感器12位于回粉箱3的上端部,第一下物位传感器13位于回粉箱3的下端部;同时回粉箱3内还设有粉料管10,该粉料管10一端伸入至回粉箱3的底部,另一端与第三供给泵7相连接;且该粉料管10伸入回粉箱3的下端部位置低于第一下物位传感器13。通过粉料管10的设置可使得粉料供给时优先使用底部的粉料,避免粉料堆积,同时通过设置的第一上物位传感器12和第一下物位传感器13可对回粉箱3内的粉料进行监控,避免填充过量和粉料过少无法通过第三供给泵7输送至混合筛8。

22.上述供粉箱4设置有用于检测供粉箱4内粉料位置第二上物位传感器14和第二下物位传感器15,第二上物位传感器14位于供粉箱4的上端部,第二下物位传感器15位于供粉箱4的下端部,同时所述供粉箱4内的粉料管10一端伸入至供粉箱4的底部,另一端与喷枪相连接,且该粉料管10伸入供粉箱4内下端部的位置低于第二下物位传感器15。通过粉料管10的设置可使得粉料供给时优先使用底部的粉料,避免粉料堆积,且通过设置的第二上物位传感器14和第二下物位传感器15可对供粉箱4内的粉料进行监控,避免填充过量和粉料过少无法为喷枪提供粉料。

23.值得一体的是,上述粉料收集箱1内同样设置有粉料管10,该粉料管10一端伸入至粉料收集箱1的底部,另一端与第一供给泵5相连接;通过粉料管10的设置可使得粉料供给

时优先使用底部的粉料,避免粉料堆积,同时设置的粉料管10位于对应箱体的底部。

24.上述供粉箱4上还设置有混合筛8,粉料补给箱2通过第二供给泵6与混合筛8相连,回粉箱3通过第三供给泵7与混合筛8相连,供粉箱4通过粉料管10连接有喷粉枪(未示出)。

25.更进一步地,第二供给泵6连接有控制其工作的第一磁控开关16,第三供给泵7连接有控制其工作的第二磁控开关17。第一磁控开关16、第二磁控开关17均由现有的控制器进行控制。同时上述的补给箱物位传感器11、第一上物位传感器12、第一下物位传感器13、第二上物位传感器14和第二下物位传感器15均为音叉物位计,与控制器相连接进行粉料物位检测。

26.当系统工作时,控制第一供给泵5工作将粉料收集箱1内的粉料通过第一供给泵5输送至过滤筛9,同时过滤筛9工作进行震动过滤,并将过滤后的粉料输送至回粉箱3,与此同时,第一上物位传感器12对回粉箱3内的粉料进行监控当达到第一上物位传感器12位置即检测到回粉箱3快满时,控制第一供给泵5停止工作。当需要对粉料补给箱2内的新粉与回粉箱3内待二次利用的粉料进行混合时,通过控制器控制第一磁控阀导通,使得第二供给泵6工作将粉料补给箱2内的粉料输送至混合筛8;同控制器控制第二磁控阀导通使得第三供给泵7工作,将回粉箱3内的粉料输送至混合筛8内,混合筛8进行震动混合,最后将混合后的粉料送入至供给箱内,并通过喷枪将粉料向外喷出。

27.在通过控制器控制第一磁控阀和第二磁控阀时,通过控制一段时间内第一磁控阀导通时间和第二磁控阀导通时间的比例可控制粉料进入到混合筛8内的比例,从而准确控制混合后粉料中新粉与待二次利用粉料的比例,从而避免因待二次使用粉料混入不可控导致的喷粉后刹车片色差较大。

28.本领域技术人员应理解,上述描述及附图中所示的本实用新型的实施例只作为举例而并不限制本实用新型。本实用新型的目的已经完整并有效地实现。本实用新型的功能以及结构原理已在实施例中展示和说明,在没有背离所述原理下,本实用新型的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1