气体分离膜的制造方法及气体分离膜

1.本发明涉及气体分离膜的制造方法及气体分离膜。

背景技术:

2.作为使用沸石微晶的沸石膜的制造方法,在专利文献1中,记载了采用以二氧化硅及氧化铝为起始材料的水热合成法或气相法在氧化铝等多孔质的支持体上析出沸石膜的方法。另外,在专利文献2中,记载了以沸石微晶作为种晶在支持体上形成沸石膜的方法。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2003-210950号公报

6.专利文献2:日本特开2016-174996号公报

技术实现要素:

7.发明所要解决的课题

8.本公开是鉴于上述情况而完成的,其目的在于提供一种气体分离性能提高的气体分离膜的制造方法及气体分离膜。

9.用于解决课题的手段

10.为了达成上述目的,本公开的一个方式的气体分离膜的制造方法具有:将由mfi沸石构成的沸石微晶体及氧化石墨烯与纯水混合而成的分散液静置,采用前述氧化石墨烯被覆前述沸石微晶体的周围的工序;将静置后的前述分散液干燥并进行粉末化的工序;对前述粉末进行通过加热而实施的前述氧化石墨烯的还原处理的工序;以及将前述还原处理后的粉末加压成型而形成为膜状的工序。

11.根据上述气体分离膜的制造方法,将含有沸石微晶体和氧化石墨烯的分散液静置,在采用氧化石墨烯被覆沸石微晶体的周围后进行粉末化,并通过还原处理对氧化石墨烯进行还原。然后,通过将还原处理后的粉末加压成型而形成为膜状,可得到气体分离膜。采用这样的方法来制造气体分离膜,可得到相邻的沸石微晶体之间被石墨烯适当地埋填的气体分离膜,因此可提高气体分离性能。

12.在此,可采用如下方式:在进行前述氧化石墨烯的还原处理的工序之后且在形成为前述膜状之前,还具有:以比前述还原处理中的加热温度高的温度进行加热处理,在还原后的石墨烯形成纳米窗口(nanowindow)的工序。

13.在形成为膜状的工序之前,通过具有在石墨烯形成纳米窗口的工序,在被覆沸石微晶体的周围的石墨烯设置纳米窗口。由此,特别是提高基于分子径的气体选择性,因此能够进一步提高分离性能。

14.可采用如下方式:将前述分散液在采用ph调节剂调节为ph3.6-11.0的范围的状态下静置。如上所述,通过利用ph调节剂来调节分散液的ph,能够增加氧化石墨烯对沸石微晶体周围的被覆量。

15.可采用如下方式:前述ph调节剂为氯化铵,采用前述ph调节剂将前述分散液的ph调节为3.6-4.0的范围。

16.一种片状的气体分离膜,其为由mfi沸石构成的多个沸石微晶体的表面被石墨烯被覆,并且前述沸石微晶体彼此经由前述石墨烯结合的片状的气体分离膜,通过将前述表面被前述石墨烯被覆的前述沸石微晶体加压成型,相邻的前述沸石微晶体之间被前述石墨烯埋填。

17.在上述气体分离膜中,被石墨烯被覆的沸石微晶体由于加压成型而成为相邻的前述沸石微晶体之间被石墨烯埋填的膜。在前述气体分离膜中,由于相邻的沸石微晶体之间被石墨烯适当地埋填,因此能够提高气体分离性能。

18.可采用如下方式:前述石墨烯具有纳米窗口。通过在石墨烯形成有纳米窗口,特别是能够提高基于分子径的气体的选择性,因此能够进一步提高分离性能。

19.另外,本公开的其他方式的气体分离膜的制造方法具有:将由羟基磷灰石构成的磷灰石微晶体及氧化石墨烯与纯水混合而成的分散液静置,采用前述氧化石墨烯被覆前述磷灰石微晶体的周围的工序;将静置后的前述分散液干燥并进行粉末化的工序;对前述粉末进行采用加热而施行的前述氧化石墨烯的还原处理的工序;以及将前述还原处理后的粉末加压成型而形成为膜状的工序。

20.根据上述气体分离膜的制造方法,将含有磷灰石微晶体及氧化石墨烯的分散液静置,在采用氧化石墨烯被覆磷灰石微晶体的周围后进行粉末化,并采用还原处理来还原氧化石墨烯。然后,通过将还原处理后的粉末加压成型而形成为膜状,得到气体分离膜。通过采用这样的方法来制造气体分离膜,可得到相邻的磷灰石微晶体之间被石墨烯适当地埋填的气体分离膜,因此能够提高气体分离性能。

21.在此,可采用如下方式:在前述进行氧化石墨烯的还原处理的工序之后且在前述形成为膜状的工序之前,还具有:以比前述还原处理中的加热温度高的温度进行加热处理,在还原后的石墨烯形成纳米窗口的工序。

22.在形成为膜状的工序之前,具有在石墨烯形成纳米窗口的工序,因此可在被覆磷灰石微晶体的周围的石墨烯设置纳米窗口。由此,特别是能够提高基于分子径的气体的选择性,因此能够进一步提高分离性能。

23.可采用如下方式:将前述分散液在采用ph调节剂调节为ph3.6-11.0的范围的状态下静置。如上所述,通过采用ph调节剂来调节分散液的ph,能够增加氧化石墨烯对磷灰石微晶体的周围的被覆量。

24.可采用如下方式:前述ph调节剂为氯化铵,采用前述ph调节剂将前述分散液的ph调节为6.0-9.3的范围。

25.一种片状的气体分离膜,其为由羟基磷灰石构成的多个磷灰石微晶体的表面被石墨烯被覆、并且前述磷灰石微晶体彼此经由前述石墨烯结合的片状的气体分离膜,通过将前述表面被前述石墨烯被覆的前述磷灰石微晶体加压成型,相邻的前述磷灰石微晶体之间被前述石墨烯埋填。

26.在上述气体分离膜中,被石墨烯被覆的磷灰石微晶体由于加压成型而成为相邻的前述磷灰石微晶体之间被石墨烯埋填的膜。在上述气体分离膜中,由于相邻的磷灰石微晶体之间被石墨烯适当地埋填,因此能够提高气体分离性能。

27.可采用如下方式:前述石墨烯具有纳米窗口。通过在石墨烯形成纳米窗口,特别是能够提高基于分子径的气体的选择性,因此能够进一步提高分离性能。

28.发明效果

29.根据本公开,可提供一种气体分离性能提高的气体分离膜的制造方法及气体分离膜。

附图说明

30.图1为示意性地说明本公开的一个方式的气体分离膜的结构的图。

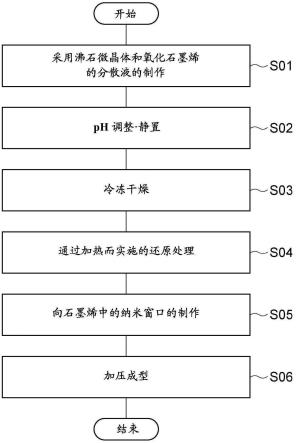

31.图2为说明本公开的一个方式的气体分离膜的制造方法的图。

32.图3为示出气体分离膜(沸石分离膜)的制造方法中ph与石墨烯的被覆量的关系的图。

33.图4为气体分离膜(沸石分离膜)的sem图像。

34.图5(a)及图5(b)为显示气体分离膜(沸石分离膜)的氮吸附等温线的图。

35.图6为示出气体分离膜(沸石分离膜)的实施例及比较例的粉末试样的tg曲线的图。

36.图7为说明评价气体分离性能时所使用的装置的图。

37.图8为说明透过性的测定结果的图。

38.图9为示出气体分离性能的评价结果的图。

39.图10为示出气体分离膜(沸石分离膜)的气体透过性的评价结果的图。

40.图11为气体分离膜(磷灰石分离膜)的sem图像。

41.图12(a)及图12(b)为示出气体分离膜(磷灰石分离膜)的氮吸附等温线的图。

42.图13为示出气体分离膜(磷灰石分离膜)的气体透过性的评价结果的图。

具体实施方式

43.以下,参照附图对本公开的实施方式进行详细地说明。予以说明,在附图的说明中,对相同要素标注相同的附图标记,并省略重复说明。

44.〈第一实施方式:沸石分离膜〉

45.(沸石分离膜)

46.作为第一实施方式,对沸石分离膜进行说明。一实施方式的沸石分离膜为具有利用沸石结晶的微小细孔结构来分离多种气体的功能的气体分离膜。作为分离对象的气体的种类并无限定,作为一例,本实施方式中所说明的沸石分离膜可用于氢气与甲烷或氢气与一氧化碳的分离。作为其他用途,可用于氢气与氧气的分离、二氧化碳与氮气、甲烷与氮气的分离等。沸石分离膜为通过在沸石微晶体的表面被覆石墨烯、经由石墨烯而沸石微晶结合的片状的膜。

47.图1为说明沸石分离膜的结构的图。气体分离膜1构成为含有沸石微晶体10以及石墨烯20。另外,气体分离膜1可在由支持体30等支持的状态下使用。

48.气体分离膜1例如为厚度10μm~50μm左右的片状的膜。另外,主面的大小(直径)例如可设为500μm~13mm左右。气体分离膜1是主成分为多个沸石微晶体10、且以被覆其周边的方式配置有多个石墨烯20的结构。对于气体分离膜1的主面的形状并无特别限定,例如可

设为四边形等多边形形状、圆形等。

49.沸石微晶体10为mfi沸石的晶体。沸石已知有骨架结构不同的多种沸石。本实施方式中说明的沸石分离膜中使用的沸石为mfi沸石(zsm-5),单位晶格的化学式为nanalnsi

96-no192

·

16h2o(0<n<27)。予以说明,mfi沸石的骨架结构由国际沸石学会规定。mfi沸石可合成至粒径数μm左右的大小,但本实施方式中使用的沸石微晶体10的大小(粒径)设为50nm~150nm的范围。予以说明,在气体分离膜1中,沸石微晶体10大致呈球状,但在图1中,示意性地以多边形状(六边形状)示出。

50.另外,沸石微晶体10的表面具有多个源自结构的细孔。沸石微晶体10中的细孔的直径为0.54nm~0.56nm。作为一例,可将晶体的粒径为100nm以下且细孔径为0.55nm左右的mfi沸石(三菱化学公司制mfi沸石)作为沸石微晶体10使用。

51.石墨烯20以将相邻的沸石微晶体10间连接的方式设置。另外,石墨烯20被覆沸石微晶体10的周围。然而,“被覆沸石微晶体10的周围”并非是指沸石微晶体10的整个面被石墨烯20被覆,也可以在其一部分露出沸石微晶体10。石墨烯20为具有碳原子牢固地键合为苯环状的单原子的厚度的片状的物质。

52.如图1所示,在气体分离膜1中,多个沸石微晶体10分别被多个石墨烯20被覆并且经由石墨烯20而与相邻的沸石微晶体10结合。因此,例如有在1个石墨烯20的一对主面两者存在沸石微晶体10的情况。另外,石墨烯20以埋填相邻的沸石微晶体10彼此之间的方式配置。因此,在俯视时,并未形成贯通相邻的沸石微晶体10之间的细孔,而是成为在相邻的沸石微晶体10之间设置有石墨烯20的状态。

53.予以说明,石墨烯20的大小(片状的结构体的主面的大小)比沸石微晶体10的粒径小,例如可设为5nm~50nm的范围。因此,就沸石微晶体10而言,其表面被多个石墨烯20被覆。石墨烯20可以以单层被覆沸石微晶体10,也可以以多个石墨烯20重叠的状态(多层的状态)被覆沸石微晶体10。予以说明,在图1中并未示出石墨烯20为多层的结构,而是示意性地示出多个石墨烯20以单层被覆沸石微晶体10的状态。

54.在石墨烯20形成多个纳米窗口(孔径为0.3nm~1.5nm左右的细孔)。通过设置有此纳米窗口,在气体分离性能中,特别是能够进一步提高选择性。

55.在气体分离膜1中,沸石微晶体10与石墨烯20的质量比例如可设为6:100~20:100左右。沸石微晶体10与石墨烯20的质量比可采用热重分析来求出。例如,在采用在空气中的热重分析得到的tg曲线中,能够确认质量减少的比例。由该结果,能够求出气体分离膜1中的沸石微晶体10与石墨烯20的质量比。

56.上述气体分离膜1虽能以单体来使用,但作为一例,可在由支持体30支持的状态下使用。只要支持体30为可支持气体分离膜1且具有充分大于沸石微晶体10具有的细孔的孔径的开口的支持体,就没有特别限定。支持体30例如可为支持气体分离膜1的外周的框材等。

57.(沸石分离膜的制造方法)

58.沸石分离膜是大致在沸石微晶体的表面被氧化石墨烯被覆后,使它们相互结合而形成。因此,如图2所示,沸石分离膜的制造方法具有:制作含有沸石微晶体与氧化石墨烯的分散液的工序(步骤s01)、将分散液调节为规定ph并放置规定时间的工序(步骤s02)、进行冷冻干燥的工序(步骤s03)、加热而进行还原处理的工序(步骤s04)、进行纳米窗口的制作

的工序(步骤s05)、以及进行加压成型的工序(步骤s06)。

59.在步骤s01中,将沸石微晶体和氧化石墨烯在纯水中混合来制作分散液。作为沸石微晶体,使用如上所述的粒径为50nm~150nm的范围且细孔径为0.54nm~0.56nm的mfi沸石。

60.另外,氧化石墨烯是以使沸石微晶体彼此结合为目的而使用的。氧化石墨烯具有将石墨烯氧化而成的结构,且含有羟基、羧基及环氧基等。作为沸石分离膜的制造中使用的氧化石墨烯,例如,使用层叠的层的数量为5层以下且粒径为5nm~50nm左右的氧化石墨烯。在氧化石墨烯被分离为单层或者层叠数较小的情况下,可适当地进行沸石微晶的被覆及沸石微晶体彼此的结合。予以说明,对于投入分散液时的氧化石墨烯的性状没有特别限定。

61.沸石微晶体及氧化石墨烯的分散液可通过将沸石微晶体和氧化石墨烯混合于纯水中而制作。就沸石微晶体及氧化石墨烯与纯水的混合量而言,例如相对于纯水10ml,可将沸石微晶体设为10mg~20mg左右,可将氧化石墨烯设为0.6mg~4.0mg左右。另外,沸石微晶体与氧化石墨烯的混合比例如以质量比计可设为6:100~20:100左右。

62.在步骤s02中,调节沸石微晶体及氧化石墨烯的分散液的ph。由此,促进在分散液中的沸石微晶体与氧化石墨烯的静电相互作用。其结果,形成沸石微晶体的表面被氧化石墨烯被覆的状态。根据对氧化石墨烯的表面电荷密度进行调查的结果,在ph2~10左右的范围内,表面电荷密度几乎无变化。另一方面,就沸石微晶体而言,由于在ph产生变化时表面电荷密度变化,通过调节分散液的ph,能够改变沸石微晶体与氧化石墨烯之间的离子强度。

63.根据为了调节分散液的ph而添加的ph调节剂的种类,作为分散液的调节目标的ph不同。例如,在采用氯化铵等盐类来调节ph的情况下,将成为调节目标的ph设为3.6~4.0左右。

64.予以说明,作为上述ph的调节中使用的盐类,除了氯化铵之外,也可使用碳酸氢铵、硝酸铵等。另一方面,在采用氨水等弱碱来调节ph的情况下,将成为调节目标的ph设为3.6~11.0左右。作为ph的调节中使用的弱碱,除了氨水之外,也可使用四甲基氢氧化铵等。

65.使用ph调节剂将分散液的ph调节为上述范围的ph,进而静置数小时~数十小时,由此,通过沸石微晶体与氧化石墨烯的静电相互作用而使沸石微晶体的周围被氧化石墨烯被覆。通过将经调节为规定ph的分散液静置规定时间,使分散液中的沸石微晶体与氧化石墨烯的相互作用进行。静置时间只要是分散液中的相互作用可充分进行的条件,就没有特别限定,作为一例,确认了通过将采用氯化铵调节为ph4.6的分散液静置24小时,分散液中的沸石微晶体与氧化石墨烯的相互作用充分地进行。相互作用是否充分地进行,例如可通过分离为含有沸石粒子的胶体分散系的相与不含它们的水溶液的相来确认。

66.予以说明,也可以通过向事先进行了ph调节的液体中混合沸石微晶体及氧化石墨烯来形成进行了ph调节的分散液。即,可同时进行步骤s01与步骤s02。例如,制作0.05m的氯化铵水溶液,向该水溶液中混合沸石微晶体9.2mg与氧化石墨烯0.8mg时,可得到经调节为ph4.6的分散液。也可以采用这样的顺序来制作进行了ph调节的分散液。

67.在步骤s03中,通过干燥上述分散液来制作被覆有氧化石墨烯的沸石微晶体的粉末。作为一例,通过将分散液在真空冷冻干燥机中在温度-40℃~-30℃(233k~243k)、压力5pa~20pa的条件下进行干燥,可去除分散液中的水分,得到被覆有氧化石墨烯的沸石微晶体的粉末。予以说明,采用加热干燥来代替真空冷冻干燥,也可得到被覆有氧化石墨烯的沸

石微晶体的粉末。

68.在步骤s04中,对被覆有氧化石墨烯的沸石微晶体的粉末进行加热处理。由此,进行被覆有沸石微晶体的氧化石墨烯的还原(热还原)。

69.加热处理例如在220℃~300℃(493k~573k)的温度范围进行10分钟~6小时左右。关于加热温度及加热时间并无上限,通过在上述条件下进行加热,能够充分地进行氧化石墨烯的还原。作为加热处理时的气氛,例如可设为氩气氛。作为一个例子,在被覆有氧化石墨烯的沸石微晶体的质量为20mg左右的情况下,在氩气氛的加热炉中,以1k/min的升温速度加热至573k并维持温度30分钟后,冷却至333k以下,以使氧化石墨烯还原。通过在上述条件下进行加热处理,沸石微晶体的周围的氧化石墨烯被还原为石墨烯。由此,成为沸石微晶体的周围被石墨烯被覆的状态。予以说明,通过使氧化石墨烯完全地还原,能够充分发挥作为气体分离膜的性能。

70.通过使热还原处理进行到一定程度,沸石微晶体与石墨烯的密合度提高。因此,能够稳定地形成进行了后述的分离膜的形成后的分离膜。

71.在步骤s05中,通过进一步对还原后的石墨烯进行加热处理,在石墨烯形成纳米窗口(孔径为0.3nm~1.5nm左右的细孔)。

72.用于形成纳米窗口的加热处理例如是在200℃~600℃(473k~873k)的温度范围进行5分钟~50小时左右。作为加热处理时的气氛,例如可为大气。作为一例,在被覆有石墨烯的沸石微晶体的质量为20mg左右的情况下,在大气气氛的加热炉中,以1k/min的升温速度加热至623k并维持温度10分钟后,冷却至333k以下,从而能够在石墨烯形成细孔。予以说明,越提高加热温度,越能够增大纳米窗口的孔径。

73.在步骤s06中,通过将进行了纳米窗口制作的处理后的沸石微晶体与石墨烯的混合物加压成型,来形成沸石分离膜。至目前为止的阶段中,沸石微晶体成为被石墨烯被覆的状态,通过促进石墨烯彼此的结合,形成沸石微晶体彼此经由石墨烯而呈接近配置的状态的分离膜。作为具体的顺序,通过压缩成型施加5mpa~40mpa的压力,成型为膜状。在形成为膜状时,例如,可使用片剂成型器。由此,能够得到沸石分离膜。通过将加压时的压力设为5mpa以上,可进行片状分离膜的形成。另一方面,通过将压力设为40mpa以下,能够防止伴随加压的沸石微晶体的细孔的破损(细孔的压裂)。予以说明,当加压成型时的压力例如为10mpa~20mpa时,能够得到作为膜的强度提高且沸石微晶体的细孔的破损得到抑制的分离膜。

74.通过经过上述加压成型的工序,能够得到被覆沸石微晶体的周围的石墨烯彼此牢固地结合的沸石分离膜。

75.由上述顺序得到的沸石分离膜例如通过以图1所示的支持体30等来支持,能够用作刚性提高的气体分离膜。

76.(沸石分离膜的特性)

77.本实施方式中说明的气体分离膜1可利用设置在沸石微晶体10中的多个细孔11来分离分子大小不同的混合气体。具体而言,分子径小的分子由于能够通过沸石微晶体10的细孔,因此能够通过气体分离膜1。另一方面,分子径大的分子由于无法通过沸石微晶体10的细孔,因此无法通过气体分离膜1。在气体分离膜1中,能够利用构成这样的混合气体的分子的分子径的差而精度良好地进行混合气体的分离。予以说明,调节气体分离膜1的细孔径

时,可选择沸石分离膜中作为分离对象的气体。

78.特别地,本实施方式中说明的气体分离膜1可用于甲烷与氢气的分离。在使甲烷与氢气的混合气体通过气体分离膜1的情况下,氢气通过气体分离膜1,另一方面,甲烷无法通过气体分离膜1,因此通过使用气体分离膜1,能够适当地进行甲烷与氢气的分离。另外,在气体分离膜1中,还具有气体的分离速度比以往的气体分离膜快的特征。

79.如上所述,本实施方式的气体分离膜的制造方法具有:使由mfi沸石构成的沸石微晶体及氧化石墨烯与纯水混合而成的分散液静置,采用氧化石墨烯被覆沸石微晶体的周围的工序;将静置后的分散液干燥并进行粉末化的工序;对粉末进行采用加热而施行的氧化石墨烯的还原处理的工序;以及将还原处理后的粉末加压成型而形成为膜状的工序。通过用上述气体分离膜的制造方法来制造气体分离膜,可得到相邻的沸石微晶体之间被石墨烯适当地埋填的气体分离膜,因此能够提高气体分离性能。

80.另外,当在进行氧化石墨烯的还原处理的工序之后且在形成为膜状的工序之前,还具有以比还原处理中的加热温度高的温度进行加热处理,在还原后的石墨烯形成纳米窗口的工序时,在被覆沸石微晶体的周围的石墨烯设置纳米窗口。由此,由于特别是能够提高基于分子径的气体的选择性,因此能够进一步提高分离性能。

81.可采用如下方式:将分散液在采用ph调节剂调节为ph3.6-11的范围的状态下静置。如上所述,通过采用ph调节剂来调节分散液的ph,能够增加氧化石墨烯对沸石微晶体的周围的被覆量。特别地,可采用如下方式:ph调节剂为氯化铵,采用ph调节剂将分散液的ph调节为3.6-4的范围。

82.一种片状的气体分离膜,其为由mfi沸石构成的多个沸石微晶体的表面被石墨烯被覆、并且沸石微晶体彼此经由石墨烯结合的片状的气体分散膜,通过将表面被石墨烯被覆的沸石微晶体加压成型,相邻的沸石微晶体之间被石墨烯埋填。

83.在上述气体分离膜中,被石墨烯被覆的沸石微晶体由于加压成型而成为相邻的沸石微晶体之间被石墨烯埋填的膜。在上述气体分离膜中,由于相邻的沸石微晶体之间被石墨烯适当地埋填,因此能够提高气体分离性能。

84.可设为如下方式:石墨烯具有纳米窗口。通过在石墨烯形成纳米窗口,特别是能够提高基于分子径的气体的选择性,因此能够进一步提高分离性能。

85.以上,对几个实施方式进行了说明,但本公开并不限定于上述实施方式。另外,关于上述实施方式的说明内容可相互地适用。

86.〈第2实施方式:磷灰石分离膜〉

87.(磷灰石分离膜)

88.作为第二实施方式的气体分离膜,对将沸石微晶体变更为磷灰石微晶体的磷灰石分离膜进行说明。第二实施方式的磷灰石分离膜中使用的磷灰石微晶体与沸石微晶体相比,其区别在于,不具有微小的细孔结构。然而,关于磷灰石分离膜,可通过用石墨烯被覆磷灰石微晶体的表面而得到与沸石分离膜同样的气体分离性能。即,关于本实施方式中说明的磷灰石分离膜,也可用于氢气与甲烷或氢气与一氧化碳的分离、氢气与氧气的分离、二氧化碳与氮气的分离、甲烷与氮气的分离等。关于磷灰石分离膜,也具有与图1所示的沸石分离膜的结构同样的结构。但是,如上所述,磷灰石微晶体不具有细孔,因此这一点是与沸石分离膜不同的部分。

89.予以说明,在第二实施方式中,对于磷灰石分离膜与沸石分离膜的区别进行说明,但对于磷灰石分离膜中没有记载说明的部分与沸石分离膜相同。

90.磷灰石分离膜中使用的磷灰石微晶体为羟基磷灰石的晶体。化学式为ca5(po4)3(oh)。予以说明,羟基磷灰石具有六方晶系的结构。将本实施方式中使用的磷灰石微晶体的大小(粒径)设为2μm~3μm的范围。予以说明,在气体分离膜1中,羟基磷灰石微晶体的外形为板状。

91.在磷灰石分离膜中,与图1所示的气体分离膜1同样地,对于多个磷灰石微晶体(对应于图1所示的沸石微晶体10),分别被多个石墨烯20被覆,并且经由石墨烯20而与相邻的磷灰石微晶体结合。其结果,具有与第一实施方式的沸石分离膜同样的形状。

92.予以说明,关于在石墨烯20形成多个纳米窗口(孔径为0.3nm~1.5nm左右的细孔)这一点也是相同的。

93.另外,在磷灰石分离膜中,磷灰石微晶体与石墨烯的质量比例如设为4:100~20:100左右。

94.(磷灰石分离膜的制造方法)

95.磷灰石分离膜大致在磷灰石微晶体的表面被覆氧化石墨烯后,使它们相互结合而形成。这一点与沸石分离膜相同。因此,磷灰石分离膜的制造方法与第一实施方式中说明的沸石分离膜的制造方法相同。沸石分离膜的制造方法如图2所示,具有:制作含有沸石微晶体和氧化石墨烯的分散液的工序(步骤s01)、将分散液调节为规定ph并放置规定时间的工序(步骤s02)、进行冷冻干燥的工序(步骤s03)、加热而进行还原处理的工序(步骤s04)、进行纳米窗口的制作的工序(步骤s05)、以及进行加压成型的工序(步骤s06)。通过将各步骤中使用的沸石微晶体变更为磷灰石微晶体,能够得到磷灰石分离膜的制造方法。

96.予以说明,作为步骤s01中使用的磷灰石微晶体,使用如上所述的粒径为2μm~3μm范围的羟基磷灰石。另外,在将分散液调节为规定的ph并放置规定时间的工序(步骤s02)中,将磷灰石微晶体与氧化石墨烯在纯水中混合而制作的分散液的ph为9.3左右,与沸石微晶体和氧化石墨烯的分散液不同。因此,例如,在采用氯化铵等盐类来调节ph的情况下,将成为调节目标的ph设为6.0~9.3左右。

97.在上述第二实施方式的气体分离膜中,使被石墨烯被覆的磷灰石微晶体加压成型,结果,成为相邻的磷灰石微晶体之间被石墨烯埋填的膜。在上述气体分离膜中,由于相邻的磷灰石微晶体之间被石墨烯适当地埋填,因此能够提高气体分离性能。

98.可设为如下方式:石墨烯具有纳米窗口。通过在石墨烯形成纳米窗口,特别是能够提高基于分子径的气体的选择性,因此能够进一步提高分离性能。

99.以上,对几个实施方式进行了说明,但本公开并不限定于上述实施方式。另外,关于上述实施方式的说明内容可相互地适用。

100.实施例

101.以下,参考实施例及比较例更详细地说明本公开的内容。但本公开并不限定于下述实施例。

102.1.沸石分离膜

103.(有关ph调节的研究)

104.在本实施方式中说明的气体分离膜的制造方法中,如上所述,通过在对分散液进

行ph调节后将其静置,使沸石微晶体10的周围被氧化石墨烯被覆。研究此时的ph与氧化石墨烯的被覆量(重量)的关系。将其结果示于图3。

105.准备在纯水10ml中分散有氧化石墨烯(日本信州大学制的hummer法氧化石墨烯)2.0mg和mfi沸石微晶体(三菱化学公司制、粒径100nm、细孔径0.55nm)20mg的分散液,使用氯化铵水溶液(浓度1m)来调制图3所示的各ph(ph3.40、ph3.45、ph3.50、ph3.55、ph3.60、ph3.65、ph3.70、ph3.75、ph3.80、ph3.85、ph3.90、ph3.95、ph4.00)的溶液。将这些各溶液在25℃静置24小时后,将已分离为双相的下层的溶液用微量移液管回收,进行蒸发干燥。对这样得到的粉末,进行空气中的热重分析并制作tg曲线。在得到的tg曲线中,假定在750~800k下的重量的减少比例为石墨烯的重量,推定石墨烯的比例(质量%)。

106.在图3中,以分散液(制备溶液)的ph为横轴,以石墨的被覆比例(干燥粉末中含有的石墨的份量:质量%)为纵轴。

107.(实施例1)

108.准备在0.05m的氯化铵水溶液10ml中分散有氧化石墨烯(日本信州大学制的hummer法氧化石墨烯)1.6mg和mfi沸石微晶体(三菱化学公司制、粒径100nm、细孔径0.55nm)18.4mg的分散液。此时的分散液的ph为4.6。将该分散液在25℃静置了24小时的溶液放入真空冷冻干燥机中,在温度223k、压力10pa的条件下干燥,得到被覆有氧化石墨烯的沸石微晶体的粉末20mg。

109.将得到的粉末载置于石英舟,并设置在氩气氛的加热炉中。在氩气流中以1k/min的升温速度进行加热,在573k的温度下保持30分钟,然后自然冷却。在加热炉冷却至333k以下的温度时停止氩气流,从加热炉中取出石英舟。加热后得到的粉末的质量为14mg。

110.接着,将从加热炉取出的粉末载置于石英舟,并设置在电炉中。在空气中以1k/min的升温速度进行加热,在623k的温度下保持10分钟后进行自然冷却。在电炉内的温度冷却至333k以下的温度时,从电炉中取出石英舟。加热后得到的粉末的质量为13.8mg。

111.将从电炉中取出的粉末使用片剂成型器加压成型为膜状。将加压时的压力设为15mpa。其结果,得到实施例1的沸石分离膜。实施例1的沸石分离膜在俯视时为外径8mm的圆形。予以说明,实施例1的沸石分离膜的厚度通过基于密度的计算而推定为90nm。将实施例1的沸石分离膜的sem图像示于图4。

112.(比较例1:mfi沸石)

113.准备mfi沸石(三菱化学公司制、粒径100nm、细孔径0.55nm)18.4mg,使用片剂成型器加压成型为膜状。将加压时的压力设为15mpa,得到比较例1的分离膜。

114.(比较例2:氧化石墨烯)

115.准备氧化石墨烯(日本信州大学制的hummer法氧化石墨烯)10mg,使用片剂成型器加压成型为膜状。将加压时的压力设为15mpa,得到比较例2的分离膜。

116.(比较例3)

117.准备在0.05m的氯化铵水溶液10ml中分散有氧化石墨烯(日本信州大学制的hummer法氧化石墨烯)1.6mg和mfi沸石微晶体(三菱化学公司制、粒径100nm、细孔径0.55nm)18.4mg的分散液。此时的分散液的ph为4.6。将该分散液在25℃静置了24小的溶液用氧化铝过滤器(孔径100nm)过滤。其结果,得到在氧化铝过滤器上层叠有被覆有氧化石墨烯的mfi沸石的膜状体。将该膜状体在110℃的干燥机中使膜干燥,以去除残存于膜状体的

水分。

118.将干燥后的膜状体设置在氩气氛的加热炉中。在氩气流中以1k/min的升温速度进行加热,在573k的温度下保持30分钟,然后进行自然冷却。在加热炉冷却至333k以下的温度时停止氩气流,从加热炉中取出。其结果,得到比较例3的分离膜。

119.(参考例1)

120.将比较例2的分离膜的制作中使用的成型前的粉末(氧化石墨烯粉末)载置于石英舟,并设置在氩气氛的加热炉中。在氩气流中以1k/min的升温速度进行加热,在573k的温度下保持30分钟,然后进行自然冷却。加热炉冷却至333k以下的温度时停止氩气流,从加热炉中取出石英舟,得到参考例1的粉末。该粉末相当于对氧化石墨烯进行了还原处理的石墨烯粉末。

121.〈结构的比较〉

122.对于上述实施例1的沸石分离膜的制作中使用的加压成型前的粉末(石墨烯被覆周围的状态的沸石微晶体的粉末)、比较例1的分离膜的制作中使用的成型前的粉末(沸石微晶体)、以及参考例1的粉末(石墨烯粉末),用sem进行观察。另外,使用比表面积计(quantachrome公司制、型号:autosorb iq)对各粉末进行比表面积的测定。在表1中示出其结果。

123.[表1]

[0124] 形状比表面积实施例1球状粒子被膜被覆380m2/g比较例1直径100nm左右的球状400m2/g参考例1板状3000m2/g

[0125]

〈氮吸附测定〉

[0126]

对于上述实施例1的沸石分离膜的制作中使用的加压成型前的粉末(石墨烯被覆周围的状态的沸石微晶体的粉末)、以及比较例1的分离膜的制作中使用的成型前的粉末(沸石微晶体),进行氮吸附测定。

[0127]

就测定而言,依次进行用于去除吸附于试样粉末的水分等的“吸附测定前处理”、“吸附等温线的吸附支测定”、“脱附支测定”这3个工序。使用的装置为全自动气体吸附量测定装置(quantachrome公司制、型号:autosorb iq)。

[0128]

在吸附测定前处理中,对实施例1和比较例1的粉末试样,分别在压力1mpa以下、温度250℃的条件下保持3小时。

[0129]

接着,作为吸附支测定,在使容纳了实施例1及比较例1的粉末试样的试样槽为真空并保持在77k的状态下,导入氮气,由此从低压开始依次测定氮气的吸附量。接着,作为脱附支测定,从吸附支测定后的压力开始压力逐渐减少,由此从高压开始依次测定氮气向粉末试样的吸附量。

[0130]

将由上述测定结果得到的氮吸附等温线示于图5(a)和图5(b)。图5(a)为示出了氮吸附等温线整体的图,图5(b)为将上升部分(低压部分)放大的图。在图5中,涂黑的标记表示吸附支,白底的标记表示脱附支。构成沸石分离膜的mfi沸石本来并无中孔(2~50nm的细孔),因此仅有相对压力0附近的急剧的吸附量的上升,理应观察不到吸附滞后,但在图5所示的结果中,确认了启示细孔存在的相对压力0.2附近的吸附滞后。认为这是由于,通过粉

末制造时的加压成型,粒子间的间隙变窄,该粒子间的间隙起细孔的作用。进而,若如实施例1那样形成石墨烯的被覆,则得到相对压力0.2附近的吸附滞后变化为稍高压的结果,因此认为上述粒子间的间隙更有效地起细孔的作用。

[0131]

〈热重分析〉

[0132]

对于实施例1的沸石分离膜的制作中使用的加压成型前的粉末(石墨烯被覆周围的状态的沸石微晶体的粉末)、比较例1的分离膜的制作中使用的成型前的粉末(沸石微晶体)、比较例2的分离膜的制作中使用的成型前的粉末(氧化石墨烯)、以及氯化铵,分别进行空气中的热重分析并制作tg曲线。其结果示于图6。

[0133]

由图6所示的结果,确认:在750~800k,mfi-石墨烯(mfi-graphene,相当于实施例1的粉末)的重量减少8%。认为该重量减少是由于石墨烯的燃烧。因此可推测在mfi-石墨烯(相当于实施例1的粉末)中含有8质量%的石墨烯。另外,虽然使用氯化铵(nh4cl),但在图6所示的结果中,确认在500k~570k的范围重量减少。由此确认,氯化铵在加热处理的过程中被去除。

[0134]

〈透过性的评价〉

[0135]

准备图7所示的装置50。装置50具有:无体积变化的容量100cm3的室(chamber)51、压力计52、具有阀v1的导入流路l1、以及具有阀v2的排气流路l2。另外,在排气流路l2上的阀v2的上游安装评价对象的分离膜m。

[0136]

室51内的温度恒定在302k。从导入流路l1将氢气(h2):甲烷(ch4)的混合体积比为1:1的混合气体导入该室51内,直到压力达到120kpa。在室51内的压力达到120kpa的时间点,关闭导入流路l1的阀v1。然后,打开排气流路l2的阀v2。在该状态下,采用压力计52测定室51内的压力的时间变化。另外,采用质谱仪测定从排气流路l2排出的气体,求出气体的浓度比。予以说明,在氢气:甲烷的混合气体的情况下,认为氢气通过气体分离膜、甲烷残存在室51内。

[0137]

在图8中,示意性示出将压力的值相对于时间进行绘制(plot)的结果。也如图7所示,压力相对于时间的变化dp/dt可由时刻t1的压力p1与时刻t2的压力p2求出。即,由于dp/dt与δp/δt基本相等,因此认为基本等于(p2-p1)/(t2-t1),可从该关系中算出dp/dt。另一方面,dp/dt也可以记述为以下的公式(1)。在此,p为室的压力(pa),a为膜的透过面积,r为气体常数,t为温度,v为室的体积,n为通量。

[0138][0139]

基于该公式(1)所示的关系,透过性(permeability)p可以由以下的公式(2)来求出。

[0140][0141]

对于实施例1及比较例1至3所示的分离膜,分别基于上述数式来算出氢气的透过性。透过性可作为表示气体分离膜中气体的分离以何种程度的速度来进行的指标。

[0142]

图9中以氢气的透过性为横轴、以选择性为纵轴绘制实施例1及比较例1至3的各气体分离膜的测定结果。在氢气:甲烷的混合气体的情况下,氢气通过气体分离膜、甲烷残存

在室51内。因此,绘制出排出的气体中的氢气相对于甲烷的浓度。

[0143]

对图9所示的实验结果(上图)进行模型分析时,得到如下结论:就气体透过“被覆有石墨烯的沸石微晶体膜”的机制而言,根据knudsen扩散的机制为支配性的。knudsen扩散是指扩散的分子(在此为透过膜的分子)的平均自由程充分地大而几乎不发生分子彼此的碰撞,透过分子一边仅与要透过的细孔体的壁面碰撞一边透过细孔体的扩散机制。

[0144]

在这样的knudsen扩散的过程中,由于不发生因分子彼此的碰撞而引起的透过速度的减速,因此与通常的分子扩散(平均自由程小,分子彼此一边碰撞一边扩散)相比,扩散速度变大。在沸石微晶体的大小为100nm左右的情况下,为与常压下的分子的平均自由程(约70nm)相匹敌的大小。

[0145]

另外,认为沸石微晶体的细孔为大致直径0.55nm的圆柱形状,并贯通沸石,因此透过气体分离膜的分子仅透过在该直线上的圆柱型细孔。因此,认为分子是在几乎不与细孔壁面碰撞且几乎不减速的情况下透过沸石粒子。

[0146]

〈气体透过性〉

[0147]

使用图7所示的装置50对气体的透过性进行评价。装置50内的室51内的温度恒定在303k。从导入流路l1将氢气(h2):甲烷(ch4):六氟化硫(sf6)的混合体积比为1:1:1的混合气体导入该室51内,直到压力达到120kpa。在室51内的压力达到120kpa的时间点,关闭导入流路l1的阀v1。然后,打开排气流路l2的阀v2。在该状态下,采用压力计52测定室51内的压力的时间变化。将压力相对于时间变化的变化示于图10。由图10所示的结果,求出透过性为6.02

×

10-7

mol/m2spa。

[0148]

2.磷灰石分离膜

[0149]

(实施例2)

[0150]

准备在0.01m的氯化铵水溶液100ml中分散有氧化石墨烯(日本信州大学制的hummer法氧化石墨烯)0.99mg和羟基磷灰石微晶体(sigma-aldrich公司制,粒径2.5μm)50mg的分散液。此时的分散液的ph为7.63。将该分散液在25℃下静置了24小时的溶液放入真空冷冻干燥机中,在温度223k、压力10pa的条件下进行干燥,得到被覆有氧化石墨烯的磷灰石微晶体的粉末51mg。

[0151]

将得到的粉末载置于石英舟,并设置在氩气氛的加热炉中。在氩气流中以1k/min的升温速度进行加热,在573k的温度下保持30分钟,然后进行自然冷却。在加热炉冷却至333k以下的温度时停止氩气流,从加热炉中取出石英舟。加热后得到的粉末的质量为48mg。

[0152]

接着,将从加热炉中取出的粉末载置于石英舟,并设置在电炉中。在空气中以1k/min的升温速度进行加热,在623k的温度下保持10分钟后进行自然冷却。在电炉内的温度冷却至333k以下的温度时,从电炉中取出石英舟。加热后得到的粉末的质量为47.2mg。

[0153]

将从电炉中取出的粉末使用片剂成型器加压成型为膜状。将加压时的压力设为15mpa。其结果得到实施例2的磷灰石分离膜。实施例2的磷灰石分离膜在俯视时为外径8mm的圆形。予以说明,实施例2的磷灰石分离膜的厚度通过基于密度的计算而推定为90nm。将实施例2的磷灰石分离膜的sem图像示于图11。

[0154]

(比较例4:羟基磷灰石)

[0155]

准备羟基磷灰石(sigma-aldrich公司制,粒径2.5μm)18.4mg,使用片剂成型器加压成型为膜状。将加压时的压力设为15mpa,得到比较例4的分离膜。

[0156]

〈氮吸附测定〉

[0157]

与沸石分离膜的评价同样地,对上述实施例2的磷灰石分离膜的制作中使用的加压成型前的粉末(石墨烯被覆周围的状态的磷灰石微晶体的粉末)、以及比较例4的分离膜的制作中使用的成型前的粉末(磷灰石微晶体)进行氮吸附测定。操作的顺序与上述实施例1及比较例1的顺序相同。

[0158]

将由上述测定结果得到的氮吸附等温线示于图12(a)及图12(b)。图12(a)为示出了氮吸附等温线整体的图,图12(b)为将上升部分(低压部分)放大的图。在图12中,涂黑的标记表示吸附支,白底的标记表示脱附支。确认:比较例4的磷灰石微晶体由于在结晶内、粒子内不存在细孔,因此在低压~中压部分(0.1~0.7附近)不存在吸附滞后,吸附量也不大。而且,确认:从相对压力超过0.8附近开始,吸附量大幅地上升且存在吸附滞后。这表示存在起细孔作用的粒子间的间隙。予以说明,由于在相对于mfi沸石的高压侧存在吸附滞后,可推定间隙的细孔径比mfi沸石的间隙的细孔径大。

[0159]

予以说明,由上述测定结果确认,实施例2的磷灰石分离膜的制作中使用的加压成型前的粉末(石墨烯被覆周围的状态的磷灰石微晶体的粉末)的比表面积为110m2/g。另一方面,确认比较例4的分离膜的制作中使用的成型前的粉末(磷灰石微晶体)的比表面积为100m2/g。

[0160]

〈气体透过性〉

[0161]

使用图7所示的装置50对气体的透过性进行评价。装置50内的室51内的温度恒定在303k。从导入流路l1将氢气(h2):甲烷(ch4):六氟化硫(sf6)的混合体积比为1:1:1的混合气体导入该室51内,直到压力达到120kpa。在室51内的压力达到120kpa的时间点,关闭导入流路l1的阀v1。然后,打开排气流路l2的阀v2。在该状态下,采用压力计52测定室51内的压力的时间变化。将压力相对于时间变化的变化示于图10。由图13所示的结果,求出透过性为1.34

×

10-7

mol/m2spa。

[0162]

〈选择性的评价〉

[0163]

使用图7所示的装置50对每种气体的透过性和选择性进行评价。室51内的温度恒定在303k。将对象气体(分离对象的气体)导入该室51内,直到压力达到120kpa。在室51内的压力达到120kpa的时间点,关闭导入流路l1的阀v1。然后,打开排气流路l2的阀v2。在该状态下,采用压力计52测定室51内的压力的时间变化。由其结果,求出氢气相对于对象气体的透过性。

[0164]

另外,使用装置50,从导入流路l1将氢气(h2):对象气体(分离对象的气体)的混合体积比为1:1的混合气体导入至温度恒定在303k的室51内,直到压力达到120kpa。在室51内的压力达到120kpa的时间点,关闭导入流路l1的阀v1。然后,打开排气流路l2的阀v2。在该状态下,采用压力计52测定室51内的压力的时间变化。另外,采用质谱仪测定从排气流路l2排出的气体,求出气体的浓度比。予以说明,认为当对象气体为甲烷时,氢气通过气体分离膜、甲烷残存在室51内。

[0165]

动力学直径(kinetic diameter)根据对象气体而变化。将每种对象气体的选择性及透过性的评价结果示于下表2。由表2的结果确认,在将至少动力学直径为0.35nm以上的气体作为对象气体时,与比较例4的磷灰石单体的分离膜相比,实施例2的磷灰石分离膜可得到较高的性能。予以说明,透过性的计算方法与沸石分离膜相同。

[0166]

[表2]

[0167][0168]

符号说明

[0169]

1:气体分离膜

[0170]

10:沸石微晶体

[0171]

11:细孔

[0172]

20:石墨烯

[0173]

30:支持体

[0174]

50:装置

[0175]

51:室

[0176]

52:压力计

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1