一种赤泥制备加强型中性球型臭氧催化剂的工艺的制作方法

1.本发明属于环境治理技术领域,具体涉及一种赤泥制备加强型中性球型臭氧催化剂的工艺。

背景技术:

2.赤泥是工业生产al2o3过程中排出的固体废渣,因其含有大量的α-fe2o3呈现红棕色的特征而被称为赤泥。根据al2o3的生产工艺不同,赤泥可分为:烧结法、拜耳法和联合法赤泥。赤泥的产生量巨大,根据生产工艺和铝矿石品质的不同,每生产1t氧化铝会附带产出0.5-2.5t的赤泥,赤泥的化学成分与矿物组成比较复杂,与铝土矿的种类、氧化铝生产方法及生产过程的添加剂种类密切相关。

3.由于赤泥的产生量较大且应用手段有限,大量的赤泥不能得到有效利用,只能依靠堆场进行堆放,占据了大量的土地资源;赤泥是强碱性固体废渣,其碱性浸出液ph可达到10-13。赤泥的化学成分浸入土地会使土地碱化、造成地表水和地下水水体的严重污染;赤泥堆场中大量堆放的小颗粒赤泥容易引发扬尘,造成大气污染;此外部分赤泥含有氟化物、氯化物等常见的大气、水体污染物。因而赤泥造成的土地、环境污染问题日益严重,如何实现赤泥高效、大规模的资源化利用已成为炼铝工业亟待解决的难题。

4.为此,我们提出一种应用于水处理氧化催化的赤泥制备加强型中性球型臭氧催化剂的工艺来解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种赤泥制备加强型中性球型臭氧催化剂的工艺,以解决上述背景技术中提出的问题。

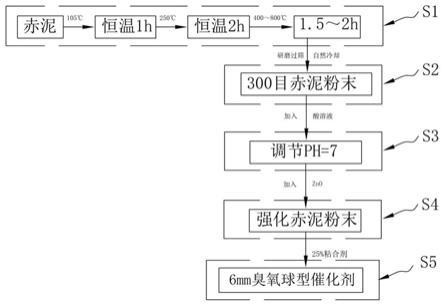

6.为实现上述目的,本发明提供如下技术方案:一种赤泥制备加强型中性球型臭氧催化剂的工艺,具体包括如下步骤:s1、赤泥的高温热处理:将赤泥投入回转式烘炉中,将回转式烘炉的温度先升温到105℃恒温1小时处理后,将回转式烘炉的温度升温到250℃恒温2小时处理,再将回转式烘炉的温度调整至400~800℃,将赤泥在400~800℃的回转式烘炉中烘干1.5~2h,经高温热处理的赤泥,提高赤泥的催化性能,赤泥在高温中还原,fe20s转变为fe30d;s2、制备赤泥粉末:将步骤s1中经高温热处理后的赤泥自然冷却至室温后,对热处理后的赤泥进行研磨过筛,制备300的目赤泥粉末;s3、酸调节赤泥粉末:向步骤s2中的赤泥粉末上加入酸溶液,将赤泥粉末的ph值调节至7;s4、强化催化剂的催化活性:向步骤s3中加入过度金属增强剂,来增加赤泥的催化活性;s5、制备加强型中性球型臭氧催化剂:向步骤s4中的泥粉末内加入25%的粘合剂,制作成6mm的球型颗粒,自然干化后制得加强型中性球型臭氧催化剂。

7.优选的,所述步骤s1中赤泥催化剂比表面积约为:22.8m2/g,所述步骤s1中赤泥在回转式烘炉中烘干的温度优选为500℃,500℃下烘干赤泥,赤泥挂粉,表面不能太光滑,避免陶瓷化,500℃的煅烧使得材料具有比较大的比表面积和比较优良的孔道结构,保证了催化剂在高温段的脱硝活性,赤泥温度控制很关键,500℃赤泥挂粉,表面不能太光滑,避免陶瓷化,经过高温热处理后,赤泥的催化性得到了提高,赤泥在高温中还原,fe20s转变为fe30d。

8.优选的,所述步骤s3中酸溶液为硝酸、盐酸、硫酸以及草酸中的一种,优选为硫酸,其中每吨赤泥中加入0.6kgh2so4,以去除no

3-、cr-、so

42-、c

2042-、hc

204-等杂质离子,酸洗处理具有良好的脱碱效果,削弱了碱金属对催化剂活性的抑制作用,同时疏通了赤泥表面的孔道结构,增强了孔间连通性,细化了颗粒尺寸,增大了孔容积和比表面积,有利于水处理中的催化氧化反应。

9.优选的,所述步骤s4中加入的过度金属为zno,且zno的质量分数为1-5%,zno作为催化材料能够有效的提高改性后赤泥的催化活性,有利于催化降解水中的污染物。

10.优选的,所述步骤s5中粘合剂为325目水泥硅酸盐。

11.本发明的技术效果和优点:该赤泥制备加强型中性球型臭氧催化剂的工艺,先对赤泥进行高温热处理,再对高温热处理后的赤泥进行酸调节,以每吨赤泥中加入0.6kgh2so4,对赤泥进行酸调节,然后向着酸调节后的赤泥中加入zno,加入过度金属增强剂,来增加赤泥的催化活性,zno作为催化材料能够有效的提高改性后赤泥的催化活性,有利于催化降解水中的污染物;通过酸洗加上高温热处理和加入过度金属增强剂的工艺对赤泥进行改性,使得赤泥催化剂在中高温段的脱硝活性大幅提升,酸洗处理具有良好的脱碱效果,削弱了碱金属对催化剂活性的抑制作用,同时疏通了赤泥表面的孔道结构,增强了孔间连通性,细化了颗粒尺寸,增大了孔容积和比表面积,以zno作为过度金属增强剂,加入酸化后的赤泥中,来增加赤泥的催化活性,增加催化剂对于水处理中的催化氧化活性,有利于水处理中的催化氧化反应,对于催化降解废水中的污染物的效果好。

附图说明

12.图1为本发明的工艺流程图。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.本发明提供了如图1所示的一种赤泥制备加强型中性球型臭氧催化剂的工艺,具体包括如下步骤:s1、赤泥的高温热处理:将赤泥投入回转式烘炉中,将回转式烘炉的温度先升温到105℃恒温1小时处理后,将回转式烘炉的温度升温到250℃恒温2小时处理,再将回转式烘炉的温度调整至400~800℃,将赤泥在400~800℃的回转式烘炉中烘干1.5~2h,经高温热

处理的赤泥,提高赤泥的催化性能,赤泥在高温中还原,fe20s转变为fe30d;s2、制备赤泥粉末:将步骤s1中经高温热处理后的赤泥自然冷却至室温后,对热处理后的赤泥进行研磨过筛,制备300的目赤泥粉末;s3、酸调节赤泥粉末:向步骤s2中的赤泥粉末上加入酸溶液,将赤泥粉末的ph值调节至7;s4、强化催化剂的催化活性:向步骤s3中加入过度金属增强剂,来增加赤泥的催化活性;s5、制备加强型中性球型臭氧催化剂:向步骤s4中的泥粉末内加入25%的粘合剂,制作成6mm的球型颗粒,自然干化后制得加强型中性球型臭氧催化剂。

15.所述步骤s1中赤泥催化剂比表面积约为:22.8m2/g,所述步骤s1中赤泥在回转式烘炉中烘干的温度优选为500℃,500℃下烘干赤泥,赤泥挂粉,表面不能太光滑,避免陶瓷化,500℃的煅烧使得材料具有比较大的比表面积和比较优良的孔道结构,保证了催化剂在高温段的脱硝活性,赤泥温度控制很关键,500℃赤泥挂粉,表面不能太光滑,避免陶瓷化,经过高温热处理后,赤泥的催化性得到了提高,赤泥在高温中还原,fe20s转变为fe30d。

16.所述步骤s3中酸溶液为硝酸、盐酸、硫酸以及草酸中的一种,优选为硫酸,其中每吨赤泥中加入0.6kgh2so4,以去除no

3-、cr-、so

42-、c

2042-、hc

204-等杂质离子,酸洗处理具有良好的脱碱效果,削弱了碱金属对催化剂活性的抑制作用,同时疏通了赤泥表面的孔道结构,增强了孔间连通性,细化了颗粒尺寸,增大了孔容积和比表面积,有利于水处理中的催化氧化反应。

17.所述步骤s4中加入的过度金属为zno,且zno的质量分数为1-5%,zno作为催化材料能够有效的提高改性后赤泥的催化活性,有利于催化降解水中的污染物。

18.所述步骤s5中粘合剂为325目水泥硅酸盐。

19.该赤泥制备加强型中性球型臭氧催化剂的工艺,先对赤泥进行高温热处理,再对高温热处理后的赤泥进行酸调节,以每吨赤泥中加入0.6kgh2so4,对赤泥进行酸调节,然后向着酸调节后的赤泥中加入zno,加入过度金属增强剂,来增加赤泥的催化活性,zno作为催化材料能够有效的提高改性后赤泥的催化活性,有利于催化降解水中的污染物;通过酸洗加上高温热处理加上加入过度金属增强剂的工艺对赤泥进行改性,使得赤泥催化剂在中高温段的脱硝活性大幅提升,酸洗处理具有良好的脱碱效果,削弱了碱金属对催化剂活性的抑制作用,同时疏通了赤泥表面的孔道结构,增强了孔间连通性,细化了颗粒尺寸,增大了孔容积和比表面积,以zno作为过度金属增强剂,加入酸化后的赤泥中,来增加赤泥的催化活性,增加催化剂对于水处理中的催化氧化活性,有利于水处理中的催化氧化反应,对于催化降解废水中的污染物的效果好。

20.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1